硫磺制酸蒸汽管道吹扫工艺参数确定与操作实践

2020-03-26张玉杰

张玉杰

(中国恩菲工程技术有限公司,北京 100038)

某600 kt/a硫磺制酸装置采用“3+2”二转二吸工艺,副产过热蒸汽发电。高温过热器出口蒸汽参数 3.82 MPa、450 ℃,汽轮机进口主蒸汽参数 3.43 MPa、435 ℃。锅炉及余热发电系统投入使用前,需要对过热器蛇形管及蒸汽管道进行吹扫,以清除在制造、运输、保存、安装、调试过程中产生或遗留在过热器、蒸汽管道中的各种杂物,如垃圾、灰尘、砂粒、焊渣、氧化皮等,以免系统投入运行后高速气流携带杂物冲击汽轮机叶片,造成汽轮机振动过大、降低汽轮机内效率,甚至侵蚀、损坏汽轮机叶片,造成叶片断裂,发生严重的生产及安全事故。如果过热器未吹扫干净,过热器蛇形管内的杂物可能聚集在弯头处,造成蒸汽流量减少、蛇形管过热,严重时发生爆管等事故。残留在过热器、蒸汽管道中的砂石杂物多为硅酸盐,系统投产后蒸汽温度、压力高,残留在系统内的砂石等硅酸盐杂物,使高压过热蒸汽含有过量的硅酸盐,严重影响蒸汽品质,影响汽轮机运行,降低系统运行的安全性和经济性[1-3]。

1 余热回收系统概述

1.1 设备

余热回收系统主要设备有省煤器5A、省煤器3B、省煤器5C、余热锅炉、低温过热器、中温过热器及高温过热器。省煤器主要由壳体、集箱、热管或翅片管组成;余热锅炉为卧式单锅筒自然循环锅炉,主要由汽包、锅筒、管系、进出口烟箱组成;高温过热器为立式矩形箱体结构,主要由进出口集箱和螺旋翅片蛇形管组成,蛇形管直管段带翅片,弯头部分为光管,方便施工与检修。

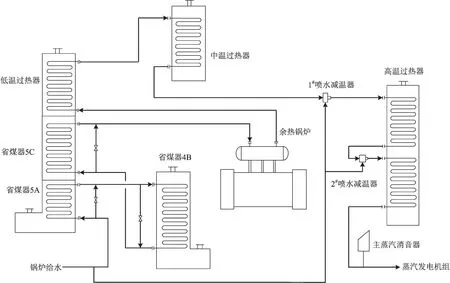

1.2 管道

锅炉给水及省煤器之间、省煤器与余热锅炉之间的管道材质为20G,管道采用高压水进行冲洗。余热锅炉汽包出口至中温过热器出口(高温过热器入口)蒸汽管径DN300,管道材质为20G,管道长度共计80 m,弯头共计31个;高温过热器出口至汽轮机主汽门进口的蒸汽管径DN300,管道材质为12Cr1MoVG,管道长度共计180 m,弯头共计45个。需要进行蒸汽吹扫的管道长度共计260 m,90°弯头共计76个(不含过热器蛇形管长度与弯头数量)。余热回收系统流程见图1。

图1 余热回收系统流程示意

2 吹管方式与吹管工艺参数

2.1 吹管方式选择

2.1.1 一段吹管与两段吹管

按照是否将被吹扫管道进行拆分,吹管分一段吹管和两段吹管2种。一段吹管是将过热器、主蒸汽管道和再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联,一步完成的吹扫方式。两段吹管是指先吹扫过热器和主蒸汽管道,再将过热器、主蒸汽管道与再热蒸汽冷段管道、再热器、再热蒸汽热段管道串联进行吹扫,整个吹扫分两步完成[4]。

该余热锅炉及发电站为硫磺制酸厂的配套装置,系统相对简单,且需要吹扫的管道相对不长,故采用一段吹管的方式。

2.1.2 稳压吹管与降压吹管

按照吹管时锅炉系统压力是否稳定,吹管分稳压吹管和降压吹管。稳压吹管维持锅炉输入和输出的能量平衡、给水量和蒸发量的质量平衡,锅炉蒸发系统压力相对稳定。降压吹管利用锅炉降压过程中的锅炉储能快速释放产生蒸汽动量进行吹管[4]。

为缩短吹管时间,加快工程进度,降低燃料、人工工时等费用,确保安全及快速解决突发问题,该项目采用白天进行降压吹管、夜晚进行稳压吹管的模式。

2.2 吹管吹扫力

在管道内流动的蒸汽对杂物的吹扫力越大,杂物越容易被带走。管道内的垃圾、灰尘、砂粒、表层氧化皮较容易去除,内层氧化皮、焊渣在管壁上附着牢固,需要大的吹扫力才能去除干净。为了保证正常运行工况时没有管壁残留物被蒸汽吹落并带入汽轮机,吹管时蒸汽对杂物在流动方向的吹扫力至少要大于等于在最大连续蒸发工况时的吹扫力[3,5]。这样在吹管时不能被吹落的杂物,在正常运行工况及最大运行工况时也不会被吹落。管道吹扫效果很大程度上取决于蒸汽的吹扫力,吹扫力与蒸汽速度变化、比体积有关,吹扫力等于吹扫蒸汽的质量流量乘以蒸汽速度增量:

式中: F——吹扫力,N;

G——蒸汽质量流量,kg/s;

V——蒸汽比体积,m3/kg;

F——管道截面积,m2。

吹扫力F与蒸汽质量流量G的二次方成正比,提高G是提高吹扫力的有效办法。考虑到吹管时的蒸汽全部排入大气,不能回收,汽水损失和热损失大。故吹扫时锅炉蒸发量要根据除盐水系统的能力、燃料/原料供应与成本等因素综合确定。

在一定温度下,蒸汽的压力越高,其比体积越小。吹管系统各处压力与系统的连接方式、临时管道及阀门的结构尺寸有关。为降低吹管系统压力,提高蒸汽吹扫力,临时管道应尽量短而简单,临时管道与排气管的直径应尽可能大,蒸汽管道上不必要的阀门、仪表应拆除。这样既能减少压力损失、降低系统压力,又能保护阀门、仪表不被损坏。

在一定压力下,蒸汽温度越高,比体积越大。因此吹管蒸汽温度越高,吹扫力越大,吹管效率越高,故吹管蒸汽温度应尽量接近额定值。吹管时管道要做临时保温,这样既能减少管道散热、维持蒸汽温度,又能防止烫伤。

2.3 吹管参数

2.3.1 吹管系数

吹管参数的选择须保证被吹扫系统各处的吹管系数均大于1[4]。吹管系数计算公式如下:

式中:K——吹管系数;

Db——吹管工况蒸汽流量,t/h;

Vb——吹管工况蒸汽比体积,m3/kg;

Do——锅炉最大连续蒸发量工况蒸汽流量,t/h;

Vo——锅炉最大连续蒸发量工况蒸汽比体积,m3/kg。

2.3.2 压降比

稳压吹管时,锅炉蒸发量宜选定在锅炉最大连续蒸发量工况的45%及以上。

降压吹管时,吹管工况与锅炉最大连续蒸发量工况下过热器压降比不小于1.4。吹管过程中,应对过热器吹管系数进行校核,并根据实际情况对吹管系数进行必要的调整[4]。压降比计算公式如下:

式中:βΔp——压降比;

Δpb——吹管工况某区段流动压降,MPa;

Δpo——锅炉最大连续蒸发量工况该区段流动压降,MPa。

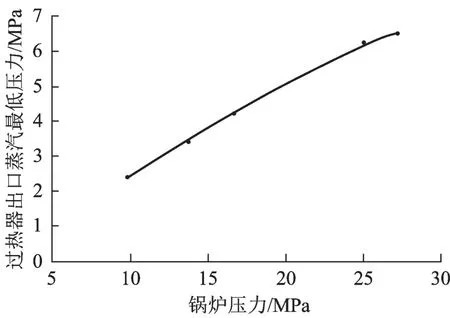

2.3.3 降压吹管过热器出口最小压力

降压吹管时,吹管临时控制阀门全开后,过热器出口蒸汽最低压力需在图2所示曲线以上。

图2 降压吹管时过热器出口蒸汽最低压力推荐值

2.3.4 文献介绍的吹管参数

关于吹扫蒸汽的参数,不同文献的观点各异。

文献[1]要求蒸汽吹扫压力应为工作压力的75%,工作流量的50%以上,吹扫时间大于15 min;吹扫采用蓄热降压法,3.8 MPa、450 ℃的锅炉开始吹扫蒸汽压力2.5 MPa、结束吹扫蒸汽压力1.0 MPa。吹扫时锅炉蒸发量为额定蒸发量的60%~70%。

文献[1]认为,由于吹管系数与蒸汽比体积成正比,蒸汽比体积和温度、压力有关,一定的温度和压力下蒸汽比体积是定值。由于吹扫过程要使管道尽量接近实际工作温度,故吹扫蒸汽的比体积只与吹扫压力有关。根据蒸汽汽焓图,一定温度下,压力越低比体积越大,建议应选用较低的压力参数进行吹管。

2.4 吹管工艺参数分析验证与确定

2.4.1 吹管系数的分析验证

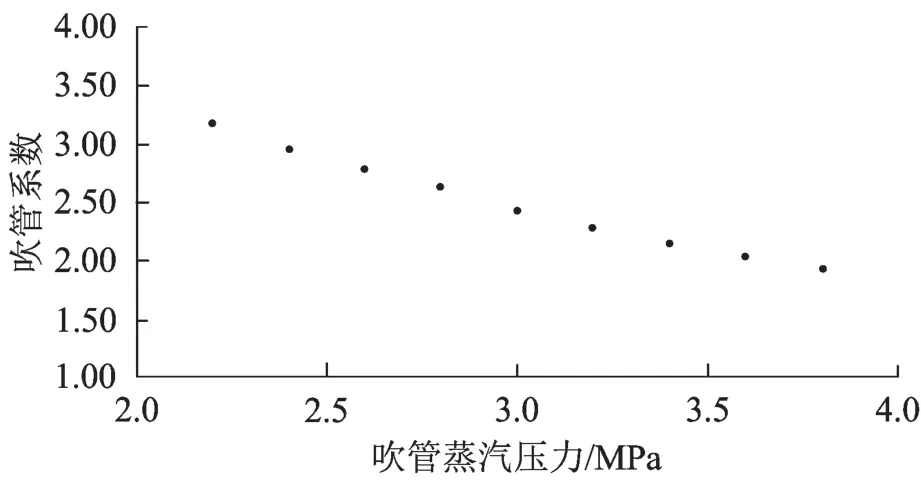

根据吹管系数计算公式[式(2)],并结合试吹扫期间测量的蒸汽参数,计算的不同压力下的吹管系数见图3。

图3 采用吹管系数公式计算的不同压力下的吹管系数

由图3的数据可知:吹扫蒸汽压力在2.0~3.6 MPa时吹管系数均大于2,远高于DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》中吹管系数大于1的要求。吹扫蒸汽压力越低,吹管系数越大,这与一些文献中的描述一致。蒸汽压力小于2.4 MPa时,吹管系数甚至大于3。

2.4.2 压降比的分析验证

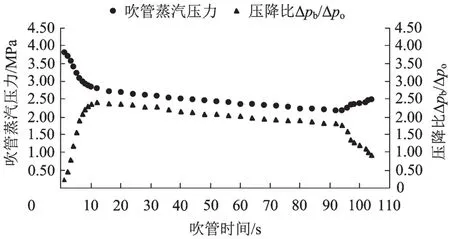

根据试吹扫期间测量的不同吹扫压力下的系统参数,采用压降比计算公式[式(3)],计算的不同压力下的压降比见图4。

图4 采用压降比公式计算的不同压力下的压降比

由图4可见:在临时吹扫阀门开启后的5 s内,系统压力急剧下降,此时压降比由极小迅速上升至超过1.5,此时吹扫蒸汽压力为3.3 MPa。分析认为由于临时吹扫阀门开启前,系统内压力基本一致,没有压降;临时吹扫阀门开启初期,蒸汽开始流动,系统压差增大,压降比增大。在临时吹扫阀门开启11 s后,压降比上升至最大,最大值为2.39,此时吹扫压力为2.9 MPa;之后压降比随着吹扫压力的下降而逐渐下降,至临时吹扫阀门开启94 s(此时吹扫压力为2.2 MPa)后,压降比快速下降;至临时吹扫阀门开启96 s时,压降比降低至1.34,不满足DL/T 1269—2013中压降比不小于1.4的要求。

2.4.3 吹管工艺参数确定

分析吹管系数与压降比的实测数据与计算结果,最终确定该项目蒸汽管道开始吹扫蒸汽压力为3.3 MPa,结束吹扫蒸汽压力为 2.3 MPa。

分析认为,采用压降比公式的计算结果更接近硫磺制酸余热锅炉及发电站蒸汽管道吹扫。建议硫磺制酸项目设计文件中可明确推荐采用压降比法确定吹管参数。

3 吹管准备与要求

项目部成立了蒸汽管道吹扫组织机构,设置了技术支持组、装置操作组、施工配合组、安全警戒组等工作组;编制了蒸汽管道吹扫专项方案,并经施工、技术、质量、安全、监理、业主审核批准;按照规范要求设计并安装了临时管道、支架、消音器等临时设施,拆除了流量计等仪表部件。

DL 5190.1—2012《电力建设施工技术规范》规定,蒸汽吹扫的临时管道及系统应由具有设计资质的单位设计,支架按设计要求安装牢固。临时管道材质应满足吹管参数要求,排气管的内径应大于被吹扫管道的内径且布置简捷。吹扫临时连接管安装前应进行全面检查,并按正式管道的施工工艺施工。临时管道的焊接由合格焊工施焊,靶板前的焊口采用氩弧焊打底工艺,尽量缩短靶板前的临时系统管道。管道吹扫时,管道上的流量装置、调节阀芯等拆除。吹扫应设消声装置,噪声排放符合环保规定。吹扫参数的确定应保证吹扫时蒸汽对管壁的冲刷力大于额定工况下蒸汽对管壁的冲刷力。吹扫时临时控制阀门应全开,开启时间小于1 min。被吹扫系统各处的吹管系数大于1,或系统各处的压降比大于1.4。汽包锅炉吹扫时压力下降值控制在饱和温度下降值不大于42 ℃。升压至0.3~0.5 MPa时,对蒸汽管道系统的所有螺栓进行热态检查,蒸汽压力达到吹扫压力的30%、60%时进行试吹扫,试吹扫后检查临时管道的安装质量[2,6]。

4 吹管实施

4.1 试吹扫

试吹扫用于操作团队熟悉系统、设备及阀门性能,熟练操作流程。进行吹扫过程中相关蒸汽参数测定,确定正式吹扫工艺参数。复核临时管道、支架的设计及施工安装情况。并使各蒸汽管道吹扫工作组熟悉各自工作,加强相互配合。

图5 试吹扫对比

图5中左为第一次管道吹扫时吹扫消声器出口的排气(汽),右为第二次管道吹扫时吹扫消声器出口的排气(汽)。

图5中可清晰看出前期管道吹扫排气(汽)极脏,建议临时管道出口(及消声器)放置在空旷位置,与现有建构筑物保持足够的安全距离。不具备足够安全距离的,现有建构筑物与管廊桥架要做好防护。巡检及与安全警戒人员要做好安全防护。加强沟通协调与警戒,吹管期间严禁任何人员进入吹管警戒区。

4.2 正式吹扫

试吹扫完成后转入正式吹扫,正式吹扫按既定方案进行吹管工作。装置操作组为主进行硫酸系统的操作,并记录系统压力、液位、温度等参数。技术支持组主要确定工艺参数,监控吹管过程数据,处理突发问题。施工配合组进行临时管道安装与检验、流量计及阀门部件拆装、保温、螺栓热紧、更换靶板等。安全警戒组负责警戒、安全检查等工作。

某白班吹管22次,开始吹扫蒸汽压力超过3.6 MPa,结束吹扫蒸汽压力约2.4 MPa,基本在既定方案 2.3~3.3 MPa。

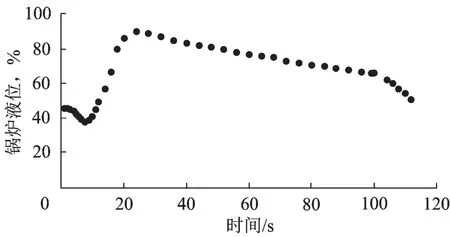

4.3 吹管期间的余热锅炉操作

余热锅炉是硫酸厂的核心设备之一,锅炉液位控制是操作控制的重点。吹管期间锅炉系统蒸汽流量、压力、温度变化大,尤其需要注意锅炉液位、锅炉给水量、主蒸汽放空阀门及临时吹扫阀门的操作与配合。由于单次吹管过程时间短,系统调节有滞后性,在试吹扫期间,锅炉液位控制困难,锅炉液位数次超过或低于最高或最低警戒线。经过多次试吹扫的试验与调整,分析了锅炉液位的变化规律,总结了锅炉液位控制与多个阀门调节的经验,吹管过程中进行提前操作,确保锅炉液位保持在既定操作范围内。正式吹管期间余热锅炉液位变化见图6。

图6 吹管期间余热锅炉液位

临时吹扫阀门打开6 s内,锅炉液位有少量下降。之后至23 s锅炉液位迅速上升,锅炉最高液位91%。之后至100 s,锅炉液位逐渐缓慢下降至67%。之后十几秒锅炉液位快速下降至低于50%。吹扫开始时,临时吹扫阀门刚打开,此时蒸汽外排速度小于余热锅炉产汽速度,锅炉压力有少量增加,液位有少量减少。之后由于大量蒸汽排出,锅炉汽包中的蒸汽携带部分水滴,造成锅炉呈现假液位,注意此时不能盲目减少锅炉给水量;之后锅炉液位缓慢下降。管道吹扫完成后,关闭临时吹扫阀门,此时锅炉系统压力上升,锅炉液位快速下降。

4.4 吹管完成与验收

DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》规定,吹扫效果检查靶板宽度为临时排气管内径的8%,长度纵贯管道内径;吹扫合格标准为连续两次靶板上冲击斑痕的粒度不大于0.8 mm,且0.2~0.8 mm的斑痕不多于8点。

经过10 d 100余次的吹扫后,连续3次检查靶板均符合规范要求,蒸汽管道吹扫完成。

5 总结与建议

硫磺制酸余热发电系统投入使用前,要对蒸汽管道进行吹扫,清除管道内各种杂物,提高蒸汽品质,保证余热锅炉系统与汽轮机运行的稳定与安全。

吹管过程建议:①根据系统参数与配置,合理选择适当的吹管方式;②采用试吹扫的方式,熟悉系统、设备及阀门的性能,测定吹管过程中系统与蒸汽参数;③硫磺制酸蒸汽管道吹扫优先采用压降比法计算与确定吹扫工艺参数;④建立吹管组织机构,明确各自职责并进行演练配合;⑤编制吹管施工方案,按规定进行审核批准;⑥按规范要求进行临时设施与管道的设计、安装与验收,按规范要求进行吹管及检验;⑦吹管要设临时消声器,减少噪声污染;⑧巡检与安全警戒人员佩戴合适劳保用品,做好人身防护;⑨吹管过程中注意余热锅炉液位控制,吹管前适当降低锅炉液位,吹管过程中注意不能盲目降低锅炉液位,吹管完成时注意提前加大锅炉给水,尽量使锅炉液位维持在要求范围内;⑩吹管严格按既定工艺参数及规范要求进行,确保吹管质量;吹管过程中加强参数监控、系统与设备检查、安全巡查,确保吹管工作安全快速地完成。