8750-65型吊斗铲大臂主绷绳更换工艺

2020-03-25胡锴

胡 锴

(神华准能集团有限责任公司,内蒙古 鄂尔多斯 010300)

黑岱沟露天煤矿在用的8750-65型迈步式吊斗铲(下称吊斗铲),从美国比塞洛斯公司(现归属于美国卡特彼勒公司)引进,2005年1月份开始组装,2007年11月份下坑作业[1]。此设备是目前国内唯一的吊斗铲,也是世界首台提升、回拉系统无齿轮传动的吊斗铲,截止2018年底,总产量已经接近2亿m3。

吊斗铲主要由底盘、回转平台、外部结构、大臂及铲斗等4大部分组成。其中大臂为桁架结构,总重约为330 t,长度约为110 m,顶端距地面高度约为70 m,与水平面夹角为34°,大臂顶端通过4根直径3.75英寸的主绷绳固定在三角架顶端,根部通过横穿销子固定在回转平台前端上。

自吊斗铲投入使用至今,共更换过2次大臂主绷绳,时间分别为2014年4月和2018年3月。第1次更换主绷绳是在主绷绳正常断丝情况下实施的,按照设备制造厂家原设计更换工艺即可操作;第2次更换主绷绳是在主绷绳严重断丝情况下实施的,无法按照原设计更换工艺操作,因此进行了新工艺研究与实施。

1 吊斗铲大臂主绷绳原设计更换工艺

按照设备制造厂家要求,吊斗铲大臂主绷绳更换标准为断丝数量不超过表层钢丝数的30%或总丝数的10%。2014年3月,吊斗铲右上主绷绳表层断16丝、第2层断9丝,已经达到更换标准[2]。在此情况下,按照设备制造厂家原设计的吊斗铲主绷绳更换工艺,使用2根起落大臂专用钢丝绳将吊斗铲提升滚筒与大臂主绷绳相连接,通过吊斗铲自带的Boom Raise/Lower模式,顺利地完成了吊斗铲大臂下放、主绷绳更换及大臂起升等检修工作。

2 吊斗铲大臂主绷绳新更换工艺

2018年2月,吊斗铲在作业过程中突然出现右上主绷绳严重断丝故障,断丝数量约达到主绷绳总丝数的70 %,远远超过了主绷绳更换标准,设备立即停止作业。若按设备制造厂家原设计工艺利用设备提升滚筒自主进行起、放大臂,吊斗铲右上主绷绳极有可能在大臂下放过程中突然断裂,一旦1根主绷绳断裂,巨大的冲击可能导致其他主绷绳同时断裂,进而造成大臂直接摔落到地面的后果,届时吊斗铲将面临毁灭性的灾难。

面对这一困境,设备制造厂家也无相关检修经验,当务之急是设计一套全新的、可安全地更换吊斗铲大臂主绷绳的工艺,设计过程分为以下3个部分。

2.1 高空作业直接更换吊斗铲大臂主绷绳

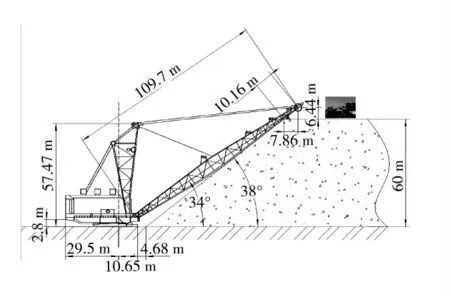

吊斗铲更换大臂主绷绳最理想的检修工况是将大臂下放至地面后进行更换,但实际情况无法满足这一条件,因此将大臂倚靠在高台阶上高空作业直接进行更换主绷绳成为较便捷的更换工艺之一。吊斗铲回转中心距回转平台前部10.65 m、距回转平台后部29.5 m,回转平台离地高度为2.8 m,三角架顶端离地高度为57.47 m[3],结合设备其他尺寸参数后理想的更换吊斗铲主绷绳位置模拟图如图1。

图1 理想的更换吊斗铲主绷绳位置模拟图

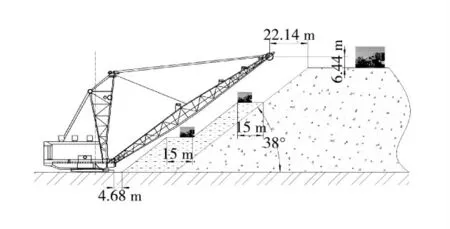

吊斗铲行走方式为迈步式,且无法直接向前移动,而是向后移动[4]。整套行走机构包括4个电机、4个减速箱、2套动力转换总成和行走偏心轮、行走臂及行走靴等部件。吊斗铲行走时,回转平台尾部挂钩将底盘的后端升离地面,通过行走靴的循环运动向后回拉底盘[5]。受吊斗铲制造厂家设计的行走方式限制,图1中理想位置无法直接行走到位,只能“倒走”接近高台阶后回转至所需位置。吊斗铲回转中心距回转平台后部29.5 m,远大于距回转平台前部的10.65 m,这就意味着回转至所需位置后大臂无法直接倚靠在高台阶上,还需进行二次填方。此外,更换吊斗铲大臂主绷绳至少需要3台吊车配合作业,故将二次填方工程设计为2节台阶式,二次填方工程模拟图如图2。

图2 二次填方工程模拟图

吊斗铲大臂根部宽度约为12 m,假设二次填方工程量宽度为30 m、长度为15 m,每个台阶高度为20 m,则二次填方工程量约为27 000 m3。

经过现场勘查、分析论证等一系列工作后,发现此工艺存在3个较明显的弊端:第1是最高处的吊车距大臂顶端水平距离22.14 m,对吊车的起重性能提出了极其严峻的考验;第2是大臂支撑点位置较低且接触面积较小,在拆除旧的主绷绳后可能导致支撑点塌方;第3是二次填方工程量巨大,且回填后的作业平台密实度可能无法满足吊车作业要求。

2.2 放吊斗铲大臂更换主绷绳

通过上述理论分析、模拟计算等研究后,高空作业直接更换吊斗铲大臂主绷绳的设想无法实现,那么更换吊斗铲大臂主绷绳的工艺只能回归到下放大臂的思路上,如何将大臂安全下放首先成为一道难题。经初步研究、选型,确定利用大吨位履带吊起、放大臂,履带吊选取QUY 650型履带吊(配超起工况及重型主臂)。

2.2.1 吊起重能力数据及匹配性

根据QUY 650履带吊SHB超起工况重型主臂起重性能表,选用90 m重型主臂、回转半径定为24 m时,额定起重能力为280 t,远大于实际的吊装质量186.427 t(此数据为卡特彼勒公司提供),完全满足施工的要求;根据徐工QUY 650履带吊作业范围图,选用90 m重型主臂、工作半径定为24 m时,最大提升高度约90 m,远超过吊斗铲大臂顶端距地面高度、所用钢丝绳与试吊高度之和,完全可以满足施工要求。

2.2.2 吊点选择

卡特彼勒公司建议选取吊斗铲大臂顶部两侧的第2对工艺孔作为吊点,但为保险起见并经现场确认后,决定同时选取大臂顶部两侧的第2对工艺孔和第3对工艺孔做为吊点。吊点随大臂下降到水平时的质量为186.427 t,经计算大臂下降到水平时吊点在水平方向上向前移动距离L约为:L=110(1-cos34°)=18.8 m。吊斗铲大臂总高度约70 m,钢丝绳约6 m,试吊起升高度5 m,总计81 m,履带吊起升高度约90 m,所选取的吊点可满足起、放吊斗铲大臂工作要求。

2.2.3 专用工装

吊斗铲大臂顶部的工艺孔均有直角棱边,且大臂在下放过程中角度会发生较大变化,直接使用钢丝绳起吊的话易造成损坏大臂工艺孔或割伤钢丝绳的问题,这就要求使用专用工装来连接大臂与钢丝绳。经过设计、论证及相关力学性能计算后,决定加工制作4套专用工装。每套专用工装由2块侧板、2根轴头带螺纹的销轴及配套的螺母、垫片组成。受大臂结构限制,第3对工艺孔所使用的专用工装长度要大于第2对工艺孔所使用的专用工装长度:侧板采用厚度为60 mm的Q345低合金钢材,长度为1 270 mm和1 370 mm,宽度均为450 mm;销轴采用直径为150 mm的Q460高强度钢材,总长度为700毫米,两端各带100 mm的螺纹。专用工装的使用,可大大减少大臂工艺孔或钢丝绳损坏的可能性。

2.2.4 大臂下放过程中停顿时冲击力

QUY 650履带吊单绳下降最大速度为130 m/min,按16倍率计算,钩头最快每分钟可下降8.125 m,即0.135 m/s。而在负载的情况下,实际单绳下降速度远远小于这一数据。假设钩头从最大速度0.135 m/s减速到静止所需时间为1 s(实际用时不止1 s),根据动量平衡公式可得出冲击力F=25 168 N,即2.568 t,再加上吊斗铲大臂顶部的自身质量186.427 t等于188.995 t,仍远小于额定起重能力280 t,所以冲击力在履带吊的可承受范围内且基本可忽略不计。

2.2.5 履带吊倾覆力矩

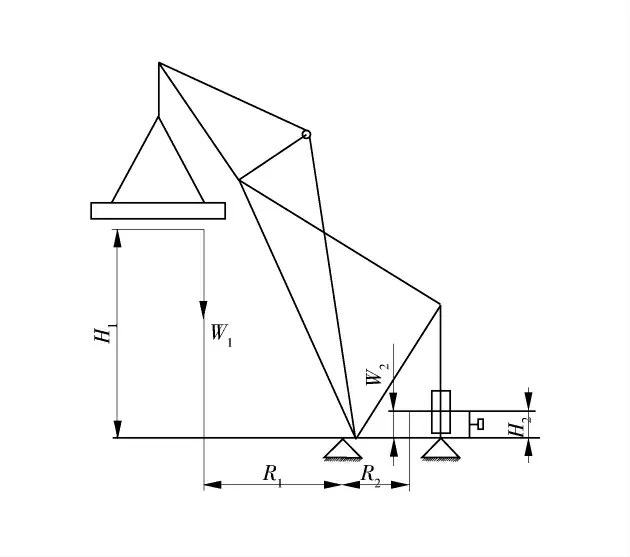

为确保履带吊在作业过程中的安全、稳定运行,避免出现履带吊倾翻的事故,需要预先计算出履带吊车的稳定力矩与倾复力矩。建立一个简单的履带吊力学分析模型,吊臂(主臂和副臂)、提升荷重和滑轮组等重力之和为倾覆力W1;除倾覆力之外的重力,包括附加的配重,都属于稳定力W2;以吊车的支承点,即最外侧接地点作为力矩中心,求出倾复力和稳定力分别形成倾覆力矩M1=W1·R1和稳定力矩M2=W2·R2。履带吊力学分析模型如图3。

图3 履带吊力学分析模型图

履带吊自质量600 t(其中吊臂按100 t计算),配重300 t,起重量按最大起重量186.427 t计算,履带板长度12 m,工作半径24 m,则有:M1=W1×R1=(186+100)×12=3 432(t·m),M2=W2×R2=(600+300-100)×6=4 800(t·m),稳定力矩远大于倾覆力矩。稳定力矩与倾复力矩之比就是吊车的整体稳定安全度[6],即1.399。以上计算未考虑刮风、雨雪、地震等特殊情况,在实际作业中要求风力达到4级时不得进行吊装作业。

2.2.6 地基要求

QUY650履带吊自质量600 t,配重300 t,吊斗铲大臂的起吊重量按200 t计算,则履带吊对地总压力约为1 100 t。履带吊每条履带长12 m、宽1 m,作业过程中使用专用路基板铺设在两侧履带下方及前进路线上,专用路基板规格为长6 m、宽2.5 m,计算可得吊装作业区域地基承载力P最低要求为:P=1100/(6×2.5×4)=18.33 t/m2。为确保履带吊顺利行走及作业,安排压路机等工程设备对作业区域进行夯实并多次洒水,最后进行地基承载力专业检测,确保作业区域地基承载力能够满足要求。

2.3 起放大臂更换主绷绳工艺

经过上述一系列的计算、论证,QUY 650履带吊完全可以满足吊装吊斗铲大臂的要求,但为保证吊斗铲大臂起放过程的万无一失,对上述工艺进行了再次优化,最终形成了履带吊结合吊斗铲自身能力起放大臂更换主绷绳的工艺。按照设备制造厂家原设计的更换工艺进行大臂下放,同时利用QUY 650履带吊吊住吊斗铲大臂顶端,在大臂下放的过程中,履带吊同时走车。这一工艺既可避免主绷绳突然断裂造成大臂摔落,又可避免由于履带吊可能发生的突发故障造成其他不可预知的风险。正是利用这一工艺,2018年3月,黑岱沟露天煤矿在用的吊斗铲得以成功更换大臂主绷绳,具体施工工艺如下。

2.3.1 设置专人指挥

指定现场总指挥1名,全权负责整个检修过程的指挥协调,可指挥现场所有参与检修的人员。总指挥同时配备2台对讲机,分别与吊斗铲司机和履带吊司机联系,确保吊斗铲大臂下放过程通讯顺畅。

2.3.2 检修人员配备及分组情况

4人负责安装吊斗铲大臂顶端的专用工装及钢丝绳;2人负责监护检查尾部支护是否正常以及支护使用的千斤顶是否有卸压迹象;2人负责监护液压泵站与提升滚筒[7],并在固定绳卡子处做2处标记,随时观察提升钢丝绳有无滑动;4人负责拆除三角架销子;12人负责大臂下放后摆放枕木。

2.3.3 准备工作及安全注意事项

检查三角架、提升滚筒钢丝绳处摄像头是否清晰;检查提升制动器[8],在提升滚筒上每90°取1个点测试,确保在提升电机输出力矩达到95%以上时滚筒不动作;行走靴放下,与地面接触但基本不受力;无关人员离开司机室和机械室;保持每个检修人员的对讲机通话畅通、清晰;提前做好大臂下部支护平台及施工现场场地平整等工作;保障吊斗铲供电稳定;确保吊斗铲大臂下放过程中附近不得进行爆破作业;司机做好吊斗铲相关检查。

2.3.4 吊斗铲大臂下放具体施工工艺

1)试吊。在确保吊斗铲尾部支护和大臂顶端吊装专用工装安全无误后,进行大臂试吊作业。起吊成功后将大臂起升5 m并保持10 min,确认履带吊无任何异常情况且风力小于4级后,正式开始大臂下放作业。

2)吊斗铲进入起、放大臂运行模式。操作司机室显示屏,进入Boom Raise/Lower项。按下RAISE LOWER MODE按钮后,此按钮变黄,再按下总励磁按钮并打开提升抱闸就可以进行起、放大臂操作。

3)拆解A型架销轴。放大臂开始前,现场总指挥联系三角架、滚筒、设备尾部、大臂指挥人员等,确认所有人员安全后,通知履带吊司机将大臂吊起、使四根绷绳处于松弛状态,通知吊斗铲司机打开提升抱闸。用大臂起落钢丝绳将固定绷绳滑轮组销子与三角架分离开,此过程由280 t履带吊吊装销子、配合拆销子。销子拆装完成并观察无异常后,人员从三角架撤离至地面安全位置,同时280 t履带吊撤离至吊斗铲150 m安全距离外。

4)吊斗铲与履带吊配合下放大臂。开始下放绷绳滑轮组使之完全处于松弛状态,吊斗铲司机操作主令控制器使滚筒转半圈(起落大臂钢丝绳下放约5 m),吊斗铲司机停止操作,关闭制动器。履带吊开始下放大臂,下放到使绷绳处于绷紧状态,下放距离约5 m,履带吊制动。其中需要特别注意的是大臂下放过程中,要始终保持滑轮组处于垂直状态,若滑轮组有向两侧倾倒的迹象,应及时停止大臂下放操作,并利用其它吊车及时进行调整。在吊点随大臂下放至水平位置的过程中,履带吊需调整吊钩位置7~10次,每次履带吊位移约为0.7~3 m,位移约18.8 m。

5)大臂下放收尾工作。在吊斗铲大臂即将下降到位时,由大臂支护负责人指挥大臂摆放位置,并安排人员利用枕木进行支护。完成支护后,用履带吊继续下放大臂,直至放至合适位置。

2.3.5 吊斗铲大臂起升具体施工工艺

在吊斗铲大臂成功下放后,即可按照正常操作流程更换吊斗铲大臂主绷绳。大臂主绷绳更换完成后,按照下放具体施工工艺,逆向进行操作,即可将吊斗铲大臂起升至设定高度并将主绷绳滑轮组与三角架连接。在三角架固定销子安装到位后,将吊车制动并下放吊钩,拆掉专用工装及钢丝绳,完成检修。

3 结语

面对主采设备停机、经济效益受损、维修经验缺乏等一系列困难,技术人员通过大胆的假设、精确的计算、充分的论证,结合丰富的日常维修经验,否定了高空作业直接更换吊斗铲大臂主绷绳的设想,完善了利用大吨位履带吊起、放吊斗铲大臂更换主绷绳的解决方案,最终确定并成功实施了“履带吊结合吊斗铲自身能力起放大臂更换主绷绳工艺”。