自控飞机大臂刚柔耦合动力学分析及疲劳寿命计算

2021-09-11赵九峰

赵九峰

(河南省特种设备安全检测研究院,郑州 450000)

引言

自控飞机是自控飞机类游乐设施中的一个品种,是根据模拟空战情景设计的一种绕垂直轴旋转、升降的游乐设备[1]。飞机围绕火箭旋转,并逐渐上升,游客在飞行中紧握操纵杆随意升降,互相追逐,是游乐场所最受欢迎的项目之一。

在自控飞机运行过程中,座舱和乘客的起升和下降动作由大臂完成,大臂是自控飞机的主要承载部件,承受频繁的交变载荷,疲劳破坏是大臂失效的主要原因,因此对自控飞机大臂进行疲劳校核就显得尤为重要[2]。基于ANSYS Workbench有限元软件平台,在对大臂载荷特性分析的基础上,利用虚拟样机技术进行仿真分析,一般情况下,将机械系统中的构件当做刚性体来分析,当关注主要部件大臂在运行过程中的应力变化时,需要把大臂构件定义为柔性体[3]。因此建立自控飞机大臂起升系统的刚柔耦合的动力学仿真模型,在满载起升工况下对大臂进行瞬态动力学仿真分析,获取其在运行周期内最大应力的时间历程曲线,并与传统力学理论分析结果比较[4],在此基础上,对大臂进行疲劳寿命计算和疲劳校核,判断大臂的疲劳强度是否符合要求。

1 载荷特性分析

1.1 运行原理

自控飞机是集升降、旋转运动形式于一体的游乐设施,一般由底座、支架、大臂、气缸飞机座舱等组成[5]。自控飞机的结构简图如图1所示。

图1 自控飞机结构简图

自控飞机由回转和升降两种运行形式组成,乘客通过站台上下座舱,飞机座舱通过销轴固定在大臂端部,乘客通过安全带束缚在座位上,大臂通过销轴固定在支架上,驱动部件通过小齿轮驱动支架底部的回转支承,驱动大臂作水平旋转运动。座舱内的乘客操作操控按钮控制气缸,升降支撑气缸的往复运动驱动座舱的升降,座舱和乘客再随大臂做升降和旋转的复合运动[6]。

1.2 载荷特性分析

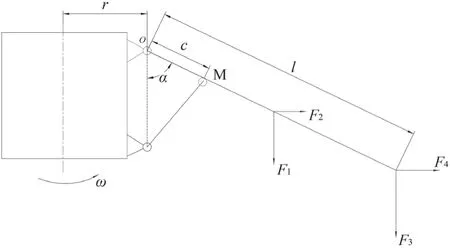

自控飞机工作时,乘人和座舱一边绕回转中心做旋转运动,同时在气缸的往复伸缩作用下,绕大臂根部做上下起伏运动,自控飞机大臂载荷示意图如图2所示。

图2 自控飞机大臂载荷示意图

式中:

m0—大臂的质量,kg;

g—标准重力加速度,9.8 m/s2。

大臂绕回转中心的离心力[7](N):

式中:

ω—自控飞机稳定运行时的旋转角速度,rad/s;

l—大臂悬臂的等效长度,m;

r—大臂根部支点距回转中心的半径,m;

α—大臂的摆角,°。

式中:

1

m—座舱和乘人的质量,kg。座舱和乘客绕回转中心的离心力(N):

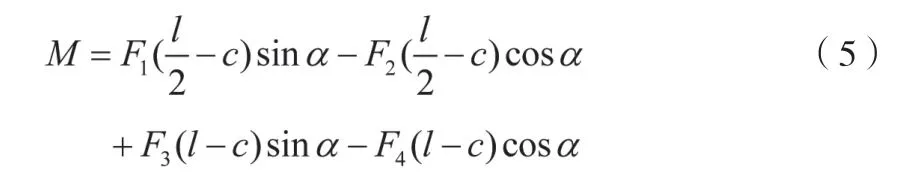

由合力矩定理可得大臂在气缸支点M处的弯矩(Nm):

式中:

c—支点O与气缸支撑点M的距离,m。

自控飞机大臂截面参数如图3所示,则大臂的抗弯截面系数(mm3):

图3 自控飞机大臂截面参数

式中:

b—大臂截面宽度,mm ;

h—大臂截面高度,mm;

t—大臂板厚度,mm。

则大臂的最大应力(MPa):

2 理论计算

以某型号12臂自控飞机为例,单根大臂的质量0m=210 kg,大臂的等效长度l=5.0 m,满载时座舱的质量 1m=280 kg(含2名乘客,每名乘客的质量为75 kg),支点O与气缸支撑点M的距离大臂c=0.6 m,根部支点距回转中心的半径r=1.0 m,大臂M处截面宽度b=120 mm,高度h=220 mm,厚度t=8 mm。支点大臂的摆角α为变量,摆角α变化范围为α=(30~130)°,自控飞机稳定运行时的旋转角速度ω=0.6 rad/s。

大臂的自重由公式(1)可得:

大臂绕回转中心的离心力由公式(2)可得:

座舱和乘客的自重由公式(3)可得:

座舱和乘客绕回转中心的离心力由公式(4)可得:

由公式(5)可得大臂在气缸支点M处的弯矩:

大臂的抗弯截面系数由公式(6)可得:

大臂的最大应力由公式(7)可得:

摆角α变化范围为α=(30~130)°,分别取α的值:30 °、40 °、50 °、60 °、70 °、80 °、90 °、100 °、110 °、120 °、130 °,代入到方程组(8)可求得大臂不同摆角下的大臂应力如表1所示。由表1可知,大臂举升过程中,随着大臂摆角的增大,大臂最大应力的先增大后减小,当大臂摆角100 °时,大臂最大应力达到最大值66.0 MPa。

表1 大臂在不同摆角下的最大应力

3 瞬态动力学分析

3.1 大臂起升机构的刚柔耦合

ANSYS Workbench平台根据研究对象不同对模型的刚度特性(Stiffness Behavior)进行刚柔耦合设置,并在构件之间添加运动关节(Joint)。使用软件中的Transient Structural模块,对自控飞机进行刚柔耦合的瞬态动力学分析,依据设备产品的尺寸,创建大臂、气缸和部分支架的有限元实体模型,并在计算机上对起升机构进行几何样机的虚拟装配,构建虚拟样机模型[8]。其中大臂采用柔性体建模,其他部件采用刚性体建模。为了有效减少计算量,对支架和气缸等刚性件进行简化建模,为了得到大臂的应力解,对大臂进行精细化建模,采用4节点的壳单元(SHELL181),网格大小设置为30 mm,并使用四边形为主的网格划分[9]。座舱和两个乘人总重量为280 kg,利用质量单元(Point Mass),附加到大臂端部座舱安装位置。大臂的有限元模型,如图4(a)所示。

自控飞机整机设计寿命为15 年,支架固定在底座回转支承上,施加旋转幅(Revolute)。气缸的伸缩带动大臂绕支架上部摆动,同时气缸绕支架下部和与悬臂连接处转动,三个关节部位施加旋转幅(Revolute)。气缸杆与缸筒之间施加滑移副(Translational)。在气缸杆与缸筒滑移副上施加驱动载荷(Joint Load),载荷类型为位移载荷(Displacement),支架旋转幅施加恒定的转速0.6 rad/s。Y负向施加等效重力加速度值为9.8 m/s2,大臂起升时间为9 s,在本次计算中,只考虑工作载荷,载荷与约束如图4(b)所示。

图4 有限元模型及载荷

3.2 结果提取与分析

前处理完毕后进行仿真计算,定义仿真分析时间为9 s,最小时间步为0.05 s,使用直接求解法对起升机构进行刚柔耦合的动力学仿真。通过求解计算,提取大臂在起升过程中的最大应力,分析后进入后处理,得到大臂最大应力时间历程曲线[10],如图5所示。

由图5可知,在大臂摆动过程中,大臂的最大应力先增大后减小,最大应力值发生在大臂摆角108 °时,应力最大值为67.1 MPa,取摆角为108 °时的应力云图,如图6所示,危险区域主要集中在大臂下部气缸支点部位。

图5 大臂最大应力时间历程曲线

图6 大臂摆角为108 °时的应力云图

大臂最大应力理论计算数值与仿真结果进行对比,对比分析曲线如图7所示。

由图7可知,仿真结果基本与理论计算相符,大臂最大应力的最大值误差不超过2 %,具有一定的参考比较性,可以证明有限元模型和刚柔耦合动力学仿真分析的可靠性和正确性[11]。两组数据的变化趋势基本一致,但在摆角起始和结束阶段误差较大,最大误差约13 %,分析得出误差产生的原因主要是理论计算未计入大臂的拉(压)应力,在大臂摆角起始和结束阶段,大臂和座舱自重沿大臂方向产生的拉(压)应力最大,所以导致大臂摆角起始和结束阶段误差较大。

图7 大臂最大应力对比分析曲线

4 疲劳分析

4.1 疲劳寿命计算方法

疲劳是游乐设施零件和部件的主要破坏形式,统计结果表明,在各类机械的断裂事故中,大约有80 %以上是由于疲劳破坏引起的[12]。大臂是自控飞机中最主要的结构,它起到连接、支承座舱和乘客的作用,同时大臂不断地起伏变化,同时绕着中心旋转,承受着传递给它的各种力和力矩,必须有足够的可靠性和疲劳寿命。

《钢结构设计标准》16.1.3:疲劳计算应采用基于名义应力的容许应力幅法,容许应力幅应按构件和连接类别、应力循环次数以及计算部位的板件厚度确定[13]。《大型游乐设施安全规范》6.2.3.1:钢结构构件及其连接的疲劳计算应符合GB 50017中关于疲劳强度计算的规定[14]。

式中:

Δσ—疲劳应力幅,MPa;

[Δσ]—容许应力幅,MPa。

式中:

σmax—大臂最大应力值,MPa;

σmin—大臂最小应力值,MPa,大臂始终受压,保守计算,σmin=0。

自控飞机大臂为箱型板焊接,板厚为8 mm,由《钢结构设计标准》表K.0.2可知:焊接类别为Z5。

当应力幅 ∆σ<74 MPa时,对应疲劳次数:

式中:

C、β—构件与连接的相关系数,C=2×1012,β=3。

4.2 大臂疲劳寿命计算

根据自控飞机大臂刚柔耦合分析结果可以看出,大臂在运行过程中受到交变应力的作用,在大臂气缸支点部位出现最大应力,最大应力远小于其材料的抗拉极限,属于高周疲劳[15],因此大臂疲劳寿命计算时可采用基于名义应力的容许应力幅法。

由公式(16)可得疲劳应力幅:σ

∆ =67.1-0=67.1 MPa。

由于67.1 MPa≥74 MPa,由公式(17)可得疲劳次数:

自控飞机每小时运行10次(包括上下乘客时间,一个运行周期约6 min),每次运行大臂平均升降10次,则按照每天运行8 h,一年运行360天计算,自控飞机一年运行的次数为:10×10×8×360=2.88×105,可得疲劳寿命:

自控飞机整机的设计寿命为15年,可知大臂的疲劳寿命满足设计要求。

需要指出的是,传统自控飞机大臂疲劳寿命的计算方法,以座舱和乘客自重作为极限载荷,在大臂摆角为90 °计算大臂的弯曲应力(此时力臂最长,理论弯曲应力最大),实际大臂在起升和运行过程中,存在离心力和沿大臂方向的拉(压)应力,因此传统方法求得的极限弯曲应力是近似值。本文采取刚柔耦合的动力学分析方法,可以精确确定大臂的最大应力,从而精确计算大臂的疲劳寿命。

5 结论

以24座自控飞机为工程背景,根据合力矩定理,给出了大臂最大应力工程力学的计算公式,运用有限元软件ANSYS Workbench软件对大臂起升机构进行刚柔耦合的动力学仿真分析,通过仿真计算得出大臂最大应力的时间历程曲线,并与理论计算结果进行对比,并依据仿真分析结果对大臂进行疲劳分析,计算结果表明:

1)自控飞机大臂在起升过程中最大应力随着大臂摆角先增加后减小,仿真结果表明大臂摆角在108 °时,大臂最大应力达到最大。

2)大臂最大应力的仿真曲线与理论计算曲线进行对比,大臂最大应力的最大值误差不超过2 %,验证了建模、仿真的正确性及合理性。

3)由大臂关键部位应力的时间历程曲线,基于名义应力的容许应力幅法对大臂进行疲劳寿命计算,结果表明大臂满足使用寿命的设计要求。

刚柔耦合动力学分析方法可以在设备动态仿真过程中,实时输出柔性部件关键部位的动应力曲线,从而保证计算结果的准确性和可靠性,提高疲劳计算的效率,其计算方法和结果可为游乐设施结构应力安全性评价和疲劳寿命计算提供参考,为后续工作对大臂进行结构优化研究,改善危险部位的应力水平,并提高结构抗疲劳强度具有现实意义。