露天矿中深孔爆破质量分析及提高措施

2020-03-25马传贤原文杰

马传贤,原文杰

(山西中煤平朔爆破器材有限责任公司,山西 朔州 036006)

在露天矿山爆破工程中,爆破后质量的好坏是评价爆破结果的重要指标,是对爆破后续工序有着重大影响的综合评价。爆破质量评价内容主要包括炸药单耗、爆破块度、爆堆形状、集中程度、机械铲运率、炮孔利用率、爆破根底情况以及周围围岩破坏程度等。若爆破质量不合格将严重影响后续铲挖运等作业,甚至无法正常采挖,这种爆破质量问题往往需要二次爆破破碎,二次爆破破碎不仅增加了作业成本而且施工难度大、钻孔困难、爆破危害效应难以控制、造成周围围岩或边坡受到破坏。因此如何杜绝爆破质量问题,提高爆破质量水平对于露天矿山爆破工程来说是十分重要的。以露天矿山使用现场混装炸药爆破工程项目为例,对大型露天矿山造成爆破质量问题原因进行系统分析,并提出相应的预防措施以保障爆破质量水平。

1 爆破质量问题

露天矿山爆破质量的好坏与许多因素密切相关,包括地质条件的影响、钻孔情况、炸药及爆破器材性能、现场施工工艺等,每个因素条件的合理与否都将决定最后爆破质量情况,因此针对以上影响因素进行分析,从各个因素入手,采取相应的措施,从而保证爆破质量。

1.1 地质条件的影响

地质条件的好坏对爆破质量有着很大的影响,如果地质条件考虑不周,会造成很严重的爆破质量后果,而且会对爆破安全和周围的围岩、边坡的稳定性带来安全隐患。

1)岩石种类影响。岩石按照成因大致分为3种,岩浆岩、沉积岩、变质岩,每种岩石的风化程度、密度、硬度、波阻抗、空隙率、含水率、可钻性、可爆性、坚固性系数等不同,对爆破质量效果有着不同的影响,目前爆破主要根据岩石的坚固系数进行爆破单耗的经验确定,不同等级的岩石所需要的炸药能力不同,坚固系数越大岩石越不易破碎,所需的炸药单耗就越大。岩石的风化程度、硬度、波阻抗、空隙率也对爆破过程中能量利用有着至关作用的影响,若能够根据岩石情况充分合理的利用爆炸能量,就能够很好的控制爆破成本,保证爆破安全[1]。

2)地质构造影响。地质构造按构造形态主要包括倾斜、褶皱、断裂等,地质构造对爆破效果有着很大影响,严重的地质构造会造成钻孔难以控制,钻孔精度差,易卡钻,还会造成装药结构不合理,爆破能量从构造处泄能扩散,导致爆破质量问题。

3)地形影响。地形的高低不平、冲沟分布、采空区存在等是爆破必须考虑,不同的地形对装药结构和爆破方式有着不同的要求,因此爆破时地形考虑不足,因而设计过程中未能考虑到自由面多少,易造成爆破质量问题,甚至造成爆破事故。

4)地下水及自然降水影响。地下水或自然降水对爆破施工条件有着直接影响,地下水或自然降水会造成孔内积水,炮孔内有水时必须采取防水措施或采用防水炸药,增加了装药、填塞等施工难度,水的浮力作用会造成装药过程中的药卷之间或者散装炸药之间断接,药卷之间距离过大,造成殉爆,形成半爆,导致爆破质量较差,出现根底甚至大范围未松动。孔内存在积水时则也会造成孔内堵塞不合格,堵塞的黏土和钻屑被水稀释后,堵塞效果差,爆破时造成冲孔,炸药爆炸能力浪费,爆破质量差。

1.2 钻孔质量不合格

露天矿山爆破是采用钻孔设备按照爆破设计参数要求对被爆体进行钻孔,利用中深孔台阶爆破技术进行爆破。随着钻孔设备的不断改进和发展,露天矿山爆破工程的钻孔设备越来越多样化。目前露天矿山主要使用的钻孔设备为潜孔钻机、牙轮钻机,孔径范围较广一般从80~250 mm,甚至最大可达884 mm。孔深一般从5~30 m,最深可钻150 m,钻机可钻角度0°~90°。因而钻机灵活的增加,对钻孔作业要求也越来越高,对爆破质量影响也越来越大。

钻机钻孔必须按照爆破施工设计方案参数要求进行钻孔,孔排距误差控制在±0.2 m之内,孔深误差控制在±0.2 m之内,孔的偏斜度误差控制在2%以内。炮孔的好坏对爆破效果有着很大影响,孔排距过大造成松动效果较差,大块多,采挖困难。孔排距过小造成岩石过度粉碎,爆破危害效应大,既浪费炸药增加成本又存在飞石等安全隐患。同样孔深不合格,孔浅会留下根底,孔过深造成能量浪费[2]。孔倾斜度不合理,会造成局部爆破质量差,岩石大块率高,局部过于粉碎,造成爆破质量问题。

1.3 装药不合理

爆破过程中装药结构及装药分布对爆破质量有着本质影响,装药结构不合理会造成炸药能量分布不均匀,导致一些爆破区域破碎不合格,存在大块等情况,装药结构及装药分布不合理的原因主要是:

1)装药结构设计不合理。爆破设计方案中装药结构未能根据现场实际情况进行合理设计,造成有些地方炸药能量过多,有些孔深处炸药能量过少,造成爆破块度不均匀,爆破质量较差。有些区域或者炮孔应该连续装药,而有些炮孔受地质、岩层情况等多方面影响适合分段或者不耦合装药,才能最好的利用炸药能量,保证爆破质量。

2)现场装药操作不规范。不合理的装药操作易造成堵孔或者炸药未能引爆,造成爆破质量差或盲炮。尤其露天矿山爆破作业过程中使用散装炸药时,不合理的选择炸药和装药对爆破质量有着严重影响。如存在积水的炮孔选择硝铵类炸药,则会造成炸药失效,爆破效果差。若有水炮孔采用散装乳化炸药,装药操作不当也会造成爆破质量问题。例如在使用现场混装乳化炸药或者二号岩石乳化炸药药卷装药时,若是采用90 mm或者110 mm小孔径炮孔装药,其装药过程中起爆药包如果放置不当,将起爆药包放置在孔内上部,采取正向起爆,在测量装药到达孔内位置装药后才放起爆药包,并立即填塞炮孔,若只放1个起爆药包的情况下,有可能装药填塞后,孔内散装乳化炸药或二号岩石乳化炸药卷会继续下沉与起爆药包分离,由于填塞后起爆药包连接的孔内管已经被填塞物压住,不会继续下沉,导致起爆药包起爆后无法接触炸药,距离过远,无法造成殉爆,因此孔内乳化炸药未能起爆。上部起爆药包分离装药前后示意图如图1。

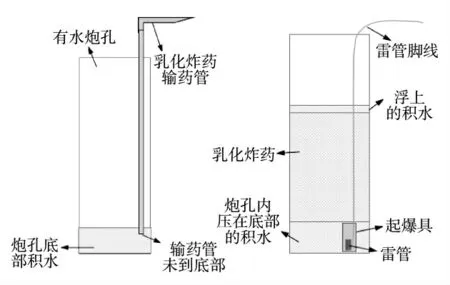

3)装药过程还可能存在以下情况:①装药区域裂隙发育较为严重或者存在较大的裂缝,导致炮区内孔内乳化炸药预装药后,炮孔内的乳化炸药从裂隙处渗流,导致炸药药量不够,爆破能量少,岩石整体未能够破碎,或者裂隙发育较好,炮孔周围都是裂隙,造成炸药爆炸时,大部分能量都从周围裂隙中泄放出去,导致周围岩石未受到破坏;②装药过程中起爆具放置孔内最底部,乳化炸药输药管未放置孔底就开始装药,导致下部是水未能全部浮起,乳化炸药未能装到底部,而采取反向起爆方式时,起爆具直接放到孔底,导致起爆具位于底部水中与乳化炸药分离,造成起爆具与炸药距离较远,无法殉爆炸药,出现雷管与起爆具起爆后,炸药未能起爆,导致爆破质量事故,孔内积水起爆药包底部装药前后示意图如图2;③装药过程中和填塞时雷管脚线易弯折、破损或打结等,这样会造成爆破时传爆中断或者传爆速度降低,造成炮孔无法起爆,造成盲炮等爆破质量事故。

图1 上部起爆药包分离装药前后示意图

图2 孔内积水起爆药包底部装药前后示意图

1.4 孔网参数不合理

孔网参数对爆破质量效果也有着很大的影响,如果爆破孔网参数设计不合理,孔网参数过大,孔排距和孔距太大,炸药产生的能力不足以形成大范围的破碎区和裂隙区,导致爆破区域无明显的松动或抛掷现象,其次由于底部的夹制作用,爆破区域底部留下很大部分根底[3]。

1.5 起爆网络不合理

目前露天矿山爆破采用毫秒位差控制爆破网络,控制爆破振动等有效应,提高爆破质量效果,主要起爆网络有逐孔起爆网络、逐排起爆网络、对角起爆网络、V字起爆网络、波浪形起爆网络等,若起爆网络选择不合理,则会导致爆破过程中爆破能量冲击方向不合理,爆破破碎效果差,存在爆破飞石等危害效应。起爆网络不合理还会造成爆破过程中先爆炮孔损坏未爆炮孔,造成大面积断爆现象[4]。

1.6 堵塞长度不合理

堵塞长度合不合理以及堵塞质量的好坏与炮孔爆破后的效果息息相关。堵塞长度过大会造成炸药装药过少,炸药能量不够,爆破质量差。堵塞长度过小会造成炸药能量过大,成本增加,岩石过度粉碎,爆破飞石和振动等危害效应大。炮孔填塞物选择不合理,堵塞时存在空隙,爆破时会产生冲孔,炸药能量都从孔口冲出,造成能量浪费,岩石未得到足够的能量,爆破质量差,还会造成飞石较远,存在严重的安全隐患[5]。

1.7 网络连接不合理

爆破网络连接操作合不合理也对爆破效果有着影响,爆破网络连接过程中操作不当会造成网络断爆,造成大范围区域未爆破。如采用电雷管网络连接过程中,网络连接操作不当,污泥油污或者绑扎不合理,造成部分区域网络电阻过大,造成部分区域断爆。采用导爆管网络和四通连接元件时,若导爆管雷管未进行反向连接或用胶带绑扎不合理以,则雷管会造成周围网络破坏造成断爆,还有四通连接元件使用不合理也造成爆破质量问题。

1.8 起爆器材或炸药不合格

起爆器材和炸药的质量对爆破质量有着直接影响,若起爆器材和炸药不合格,会造成爆破时爆燃现象或者半爆、拒爆现象,炸药能量无法正常释放出来,炸药能量不足,达不到预期的爆破质量,导致爆破作业失败,甚至留下盲炮,必须进行二次处理,增加了施工难度,存在很大的安全隐患。

2 提高爆破质量的措施

1)合理的爆破设计参数。爆破施工设计应该充分考虑爆破区域的具体地质条件和地下水等情况,合理的选择自由面、孔位、孔深、角度、装药结构形式以及药量等参数,避开裂隙、断层等区域,采用底部加强装药或增加密集炮孔等措施消除根底,提高爆破质量。

2)保证起爆器材和炸药质量。保证爆破器材和炸药质量达到爆破要求,起爆器材的起爆威力足够,不会使炸药产生爆燃现象,炸药密度、感度合格,炸药在有效期内,且在水孔内起爆器材和炸药必须采取防水处理或采用防水炸药。使炸药能力能够充分释放,保证爆破质量效果[6]。

3)保证装药和填塞合理。合理的装药结构和填塞质量对爆破质量影响很大,针对不同的岩层结构和地质条件采用不同的装药结构,不仅可以保证爆破质量而且能够降低成本。在地质条件复杂的炮孔内可以采用间隔装药,合理布置炸药分布,或采用空气间隔装药增加爆破时空气能量对岩石的破坏程度,提高爆破质量效果。填塞必须采用砂、黏土或钻屑等混合物进行充填,充填时必须按照设计保证充填长度和质量,水孔时要间隔时间段进行充填,直至充填物不在下沉时方可停止,这样才能保证炮孔填塞合理,消除冲炮现象的发生[7]。

4)保证起爆网络选择合理。根据炮区自由面情况和周围环境,合理的选择起爆方式和起爆网络可以很好的提高爆破质量,条件允许可以选择V字起爆、对角起爆网络等增加爆破时产生新的自由面,提高炸药利用率,改善爆破效果[8]。

5)精细施工严谨操作。精心设计还需要精细施工严谨操作才能保证爆破质量。①钻孔能够保证孔深、孔位、角度精确,孔内无杂石等物卡孔,再次选择合理有效的起爆器材和炸药,使用前做好外观检查,并按照要求必须使用“同厂、同批、同型号”的爆破器材;②装药过程中,针对不同的炮孔采用对应的装药形式,连续装药结构必须保证炸药连续合理的分布在孔内,起爆药包位置要合理,保证与炸药充分接触,使炸药能够被起爆器材起爆;③装药过程中要保护好孔内网络和地表网络,防止网络线路收到损坏,造成爆破质量事故;④在网络连接过程中要保证连接网络的可靠性,尤其导爆管网络直接连接时必须保证反向搭结,且搭接长度不少于15 cm,且用胶布绑扎好雷管,防止雷管爆破时飞片损坏未传爆网络。因此保证施工质量,施工操作很重要,一个失误细节都有可能造成爆破质量事故。

3 结语

良好的爆破作业工程都离不开完美的设计和施工,爆破作业必须本着合理设计,认真施工,注重细节,充分结合爆破作业施工现场情况,合理选择爆破设计参数,采用合理的装药结构和填塞以及可靠的起爆网络,提高施工质量标准化操作水平,保证施工作业条理性、准确性、安全性和可靠性,才能够保证爆破质量,改善爆破效果。