矿用重型卡车润滑系统油位检测装置应用

2020-03-25赵鹏飞

杜 潇,赵鹏飞,金 鑫

(神华哈尔乌素露天煤矿设备维修中心汽修车间,内蒙古 鄂尔多斯 010300)

哈尔乌素露天煤矿位于内蒙古自治区鄂尔多斯市准格尔旗(薛家湾镇)东部,属晋陕蒙交界地区,北邻已建成的黑岱沟露天煤矿。可采原煤储量17.3亿t,煤层平均厚度为21.01 m,全矿平均剥采比为6.626 m3/t,设计服务年限79年。首采区原煤储量6.36亿t,平均剥采比为4.099 m3/t,服务年限32年。目前哈尔乌素露天煤矿共有87台矿用重型卡车从事黄土岩石剥离、原煤运输工作。矿用重型卡车是露天煤矿从事生产工作的重要运输设备,因哈尔乌素露天煤矿地处多风沙地区,矿区作业环境恶劣、路况较差,加之润滑系统设计缺陷,极易出现设备结构件润滑不足现象,很大程度地缩短了结构件的使用寿命。

1 矿用重型卡车润滑系统结构及工作原理

1.1 矿用重型卡车润滑系统结构

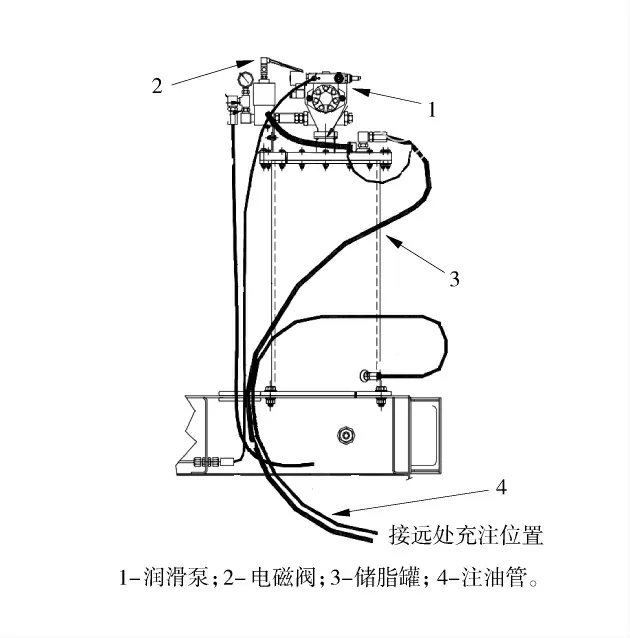

矿用重型卡车润滑系统由润滑泵、储脂罐、电磁阀、定时器、手动注油开关、注油管等组成,矿用重型卡车润滑系统结构图如图1。润滑泵位于平台上,直接安装于储脂罐上;定时器安装于驾驶室内,可实现手动、自动润滑2种功能,一经发现某润滑点润滑不良操作人员可手动操作,保证结构件润滑良好[1];定时器可控制润滑油自动注入时间和频率,定时器上T1、T2旋钮调节润滑油注入时间和频率,T1控制注润滑油持续时间,T2控制注润滑油间隔时间;润滑脂注油器、电磁阀及注油管安装于指定结构件润滑点附近。

图1 矿用重型卡车润滑系统结构图(驱动装置)

1.2 矿用重型卡车润滑系统工作原理

矿用重型卡车润滑系统动力装置为润滑泵,润滑泵由液压马达的旋转运动驱动,该旋转运动通过一个偏心曲轴机构转变成往复运动,从而带动泵体上下运动,实现润滑脂的排出[2]。设备启动后,系统逐渐建立压力直至达到规定值,当系统压力正常且润滑系统达到定时器设定的工作时间后,定时器工作线路接通,林肯泵电磁阀接通,系统压力驱动林肯泵工作,润滑油通过注油管达到指定润滑区域完成润滑。

2 矿用重型卡车润滑系统存在问题

目前,矿用重型卡车润滑系统中未安装润滑脂检测及报警装置,操作人员、维修人员凭经验、定期加注方式补充油脂,不能及时、准确掌握储脂罐中润滑脂存储量,极易带来设备因润滑不良损坏[3];加注油脂时,仅可通过润滑系统回油管中溢出油脂的方式确定润滑脂加注足量,极易造成润滑脂的浪费。

1)不能有效回收、使用润滑脂,增加维修成本。矿用重型卡车润滑系统回油管路未设计截止阀,加注润滑脂时,储脂罐中的空气通过回油管排出,待油脂加注足量后,润滑通过回油管路溢出;因注油泵压力作用,少量润滑将会溢出,且溢出的油脂不便回收使用,从而导致润滑脂的浪费及维修成本增加。

2)润滑不良导致设备故障、损坏,增加工作量。矿用重型卡车润滑系统未设计润滑脂油位检测装置,当设备润滑脂不足或润滑系统出现故障时,设备自有系统无法提醒,完全依靠维修人员和设备操作人员手动检查,这样易造成设备结构件连接处因润滑不足增加设备故障率,从而增加维修人员工作量,严重时可导致结构件提前报废[4]。

3)设备损坏给设备及人员带来安全隐患。矿用重型卡车结构件长期润滑不良作业,极易因磨损到限出现断裂、开裂等故障,从而给设备、人员带来较大安全隐患。

3 矿用重型卡车润滑系统检测报警装置改造原理

3.1 矿用重型卡车检测报警装置组成及功用

矿用重型卡车检测报警装置由润滑油高位传感器、低位传感器、润滑油高位/低位继电器、加油截止电磁阀、高位/低位时间继电器、油位高位/低位指示灯组成,矿用重型卡车润滑系统改造结构原理图如图2。

图2 矿用重型卡车润滑系统改造结构原理图

高位/低位传感器设计为检测范围0~100 cm的光电感应开关,当检测范围内无润滑油时会输出电信号[5];高位/低位继电器控制检测报警电路通断的开关,断油电磁阀是控制注油口通断的开关,当传感器监测到油位标准后,传输信号到断油电磁阀,切断油路避免润滑油溢油,油位高位/低位指示灯会提箱设备操作人员润滑油状态,防止润滑油不足或加注过量。

3.2 矿用重型卡车润滑系统检测装置原理

矿用重型卡车润滑系统检测装置电路原理图如图3。

图3 矿用重型卡车润滑系统检测装置电路原理图

1)高位传感器。改造后的矿用重型卡车润滑系统设计有高位传感器,采用检测范围为0~30 cm的光电感应开关,高位传感器安装于储脂罐顶盖上方,安装程序为:拆卸储油罐端盖-首次清洁端盖-指定位置打孔-二次清洁端盖及安装孔-安装、固定传感器-连接线路[6]。为了预防火灾、保证改造质量,安装过程中必须做到作业前清洁、作业后检查。高位传感器的安装位置设计于距离顶盖(或传感器)下方10~15 cm处,加注油面位上升到高位传感器监测范围内时,高位传感器感应到油位触发信号后,高位传感器3号线会转变为低电位[7],与高位传感器1号线及油脂高位继电器线圈组成回路。高位继电器线圈得电后立即发出声光报警以及关闭安装在注油管道中的断油电磁阀,同时激活高位时间继电器KT1,持续10 s后,高位时间继电器KT1开始动作,断开油脂高位指示灯线路,并结束指示灯报警和释放电磁阀,检测报警装置结束监测后高位传感器并没有复位,直到润滑油被消耗到检测位置以下高位传感器才会复位[8]。如果加注润滑油过程中设备操作人员在润滑油高位报警后没有及时关闭加注,此时断油电磁阀会强行关闭加注口,会导致加注管内憋气而无法取下加油枪情况发生,这种情况下设备操作人员需要关闭一次电瓶开关后再次打开电瓶开关方可取下加油枪,因为重新开启电瓶开关,会重置高位传感器,检测装置会重新进行一次高位报警[9],报警期间断油电磁阀会处于短暂的释放状态,加油管内的气压会在瞬间得到释放。

2)低位传感器。矿用重型卡车润滑系统检测装置设计有低位传感器,其采用检测范围为0~100 cm的光电感应开关,低位传感器安装于润滑脂储脂罐顶盖上,根据不同车型的润滑储脂罐高度不同进行检测距离设置(实际位置为罐体高度下方10 cm处)。当润滑脂油位距离罐底10 cm的位置时,检测报警装置就会发出报警,提醒设备操作人员润滑油不足,当润滑油被消耗下降超过报警位置后,油面超出低位检测传感器感应范围,传感器将复位,低位传感器与高位传感器的检测方式是相反的,即3号线由低电位恢复到高电位,低位继电器线圈失电,继电器常闭点恢复通路,低位时间继电器KT2线圈得电,持续10 s后低位时间继电器,KT2发出低位警示信号接通驾驶室的低位报警灯并向卡车制动信号接线端子(或者后桥风压接线端子)发送一个电压信号使卡车进入10 km限速模式,提醒设备操作人员立即加注润滑油脂。

3)检测电路。矿用重型卡车检测报警装置高位检测电路由电瓶直接供电,即当电瓶处于打开位置时,该装置开始运行;有效避免了人员因误操作钥匙开关意外关闭报警检测装置,从而引起报警装置失效现象[10]。因低位检测电路由启动钥匙开关控制、供电,所以设备运行中低位检测电路始终处于工作状态;检测报警装置中报警指示灯接入到设备的二极管电路中,降低了灯泡烧毁频率,大大减少了维修工作量。

4)加油截止电磁阀设计及应用。改造后,在设备润滑脂加注口处设计加油截止电磁阀,该电磁阀由高位传感器及检测电路控制,当润滑脂油位接触高位传感器时,检测电路接通,加油截止电磁阀关闭,报警装置启动、提示,操作人员即可停止润滑脂加注;当储脂罐中润滑脂油位下降到高位传感器下方后,检测电路断电,加油截止阀打开,便于再次加注润滑脂。

4 检测装置安装调试与效果分析

矿用重型卡车润滑系统检测装置改造后,必须进行可靠性测试,以确保设备的稳定运行。

4.1 润滑脂高位检测装置安装调试

考虑到加注润滑脂时启动钥匙处于关闭状态,维修人员将高位检测电路电源直接连接24 V端子排[11],润滑脂高位报警时直接使用油脂辅助车辆加注润滑脂,观察溢油口溢油前高位报警装置是否提前报警,记录加入润滑油数量,与其他未安装检测报警装置设备对比加油量,确保安装报警装置设备注油量正常。

4.2 润滑脂低位检测装置安装调试

低位检测报警装置需要设备操作人员运行设备,直至设备润滑油低于低位报警位时才判断是否成功[12]。低位报警测试时启动钥匙开关必须打开,记录上一次注入润滑油时间,通知设备操作人员调试期间禁止加注润滑油,但是必须每天检查润滑油高度和各结构件连接处润滑情况,防止新系统意外停机导致设备结构件受损。

4.3 效果分析

2018年已改造矿用重型卡车润滑系统,应用效果主要体现以下2个方面:

1)解决了设备在加注润滑油时意外溢油产生的润滑油浪费现象以及造成的环境污染问题。哈尔乌素露天煤矿有矿用重型卡车87台,每台矿用重型卡车平均每周加注润滑油1次,由于设备没有检测报警装置,设备操作人员每次加注都是依靠工作经验添加,或者通过观察溢油管是否流出润滑油判断加注是否到位,这种普遍采用的观察方法,造成每次加注润滑油至少浪费约3~5 L润滑油,全年累计上万升润滑油,造成极大的生产成本浪费。同时润滑油是一种黏稠油类物质,在自然界中降解程度极低,大量的浪费同时也造成了很严重的环保问题,而且这种油污染不易处理,浪费成本同时,也增加了环保方面的投入,只有从源头进行遏制才能杜绝这种污染,所以,对每台矿用重型卡车加装润滑油位检测报警装置是非常有必要和迫切需要的。

2)改善了设备结构件润滑状况,有效降低了设备故障率及维修成本。以往矿用重型卡车加注润滑油完全是凭借工作经验加注,每周固定加注1次润滑油,由于没有相应的检测装置,根本无法得知润滑油是否耗尽,如果发生润滑油泄露,下一周期加注润滑油时间间隔长,极易导致设备结构件中各类轴承和销子常处于润滑不良的状态,缩短各类轴承和销子使用寿命。根据哈尔乌素设备维修中心2018年全年统计,因润滑不良导致的转向助力缸轴承、前后悬挂轴承、扁担梁轴承及销子、举升缸销子等各类轴承和销子提前损坏的约300余件,支出维修成本200余万元。2018年改造后,因润滑不良导致故障降低了50%,节约成本约100余万元。

5 结语

矿用重型卡车润滑油位检测报警装置的应用解决了润滑系统加注润滑油时溢油情况发生,同时设备在运行中缺少润滑油也进行报警,不仅有效地延长了矿用重型卡车结构件中轴承、销子使用寿命,降低了维修成本,同时也践行了国家能源集团提倡的环保工作和要求,还大自然一片净土。