含锂工业废料制备电池级碳酸锂工艺研究

2020-03-21龚翰章吴华东张林锋周玉新

胡 敏,龚翰章,吴华东,郭 嘉,张林锋,周玉新

(武汉工程大学化工与制药学院,绿色化工过程教育部重点实验室,湖北武汉430073)

碳酸锂一般为无色晶体或白色粉末[1],在医药、生活日用以及电子电池等方面均有较为广泛的应用[2]。碳酸锂产品根据纯度的不同可分为3 种类型:工业级碳酸锂(纯度在98.5%以上)、电池级碳酸锂(纯度在99.5%以上)和高纯碳酸锂(纯度在99.9%以上)[3]。 中国的锂资源有八成来自开采的盐湖卤水[4],由于盐湖卤水自身的原因,其中Ca、Mg、K 元素含量较高。 随着高科技领域对产品需求范围的不断扩大,对产品质量的要求也越来越高,电池级碳酸锂的市场规模也越来越大[5]。 因此,提高工业级碳酸锂产品中Li2CO3的含量,降低其Ca、Mg 等杂质元素的含量,对生产电池级碳酸锂至关重要[6-8]。

电池级碳酸锂是锂电池生产的重要原料, 对产品纯度及其杂质元素的含量都有较高的要求。 目前对工业级碳酸锂进行提纯除杂以生产电池级碳酸锂的方法有:Li2CO3重结晶法、苛化法、电解法、碳化沉淀法、碳化分解法等[9]。其中Li2CO3重结晶法虽然操作简单,生产成本低,但是生产周期长[10-12]。 苛化法流程长,产品收率低,渣量大[13]。 电解法会释放出有害的Cl2气从而恶化工作环境, 且对离子交换膜的要求较多,难以进行大规模工业化研究[14]。 碳化沉淀法会用到大量价值较高的LiOH,且滤液无法再回收利用[15]。 碳化分解法的优点:操作过程简单且原材料来源广泛,制得的Li2CO3粒径大,并且滤液可以进行回收再利用[16-18]。综合考虑,笔者采用碳化分解法对含锂工业废料进行提纯除杂,并对一次碳化分解反应制得的产品进行滤液滤饼循环,以去除产品中的Ca、Mg 等杂质,使得产品能够达到电池级碳酸锂的行业标准。

1 实验部分

1.1 原料和仪器

原料:含锂工业废料(元素组成见表1);二氧化碳(工业级);碳酸钠(化学纯);盐酸(分析纯);甲基红(分析纯);溴甲酚绿(分析纯);无水乙醇(分析纯)。

表1 含锂工业废料元素组成

仪器:DZKW-D-2 型恒温搅拌反应槽;101 型电热鼓风干燥箱;SXJD 型电阻炉;JJ-01 型精密电动搅拌器;KSW 型马弗炉;AL204 型分析天平;X Series 2 型电感耦合等离子体质谱仪;XPert Powder型X 射线衍射仪;IGMA 型扫描电子显微镜。

1.2 实验原理和实验方法

实验原理:碳化分解法包括碳化过程和热分解过程两个部分, 热分解阶段影响碳酸锂产品的收率,碳化阶段影响碳酸锂产品的品质[19]。 主要反应式:

实验方法:取一定量碳酸锂原料置于三颈烧瓶中,通过改变固液质量体积比、搅拌转速、二氧化碳流速、反应温度、反应时间等条件来探究各因素对碳化过程的影响,以确定优化反应条件;对反应后的浆料进行固液分离,取滤液加热搅拌进行热分解反应,通过改变搅拌转速、反应温度、反应时间等条件来探究各因素对热分解过程的影响,以确定优化反应条件;将适宜工艺条件制得的Li2CO3滤饼和滤液作为原料多次进行碳化分解循环反应,对碳酸锂进一步提纯除杂,使碳酸锂产品达到电池级碳酸锂的行业标准。

1.3 样品分析方法

采用酸碱滴定法[20]测定产品的纯度;由碳酸锂实际产量与理论产量之比得到产品的产率; 采用原子吸收光谱法测定产品中的杂质含量;采用X 射线衍射(XRD)仪分析产品的晶型;采用扫描电镜(SEM)分析产品的形貌。

2 结果与讨论

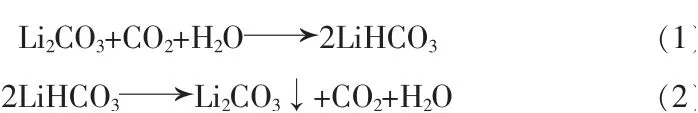

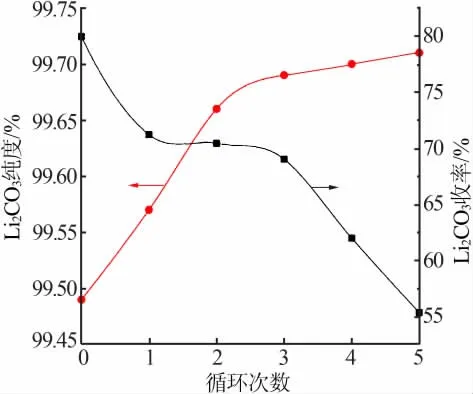

2.1 碳化过程各因素对碳酸锂纯度、收率的影响

1)固液质量体积比的影响。固定条件:反应温度为20 ℃,反应时间为30 min,CO2流量为8 L/min,搅拌转速为200 r/min。 考察固液质量体积比(g/mL)对Li2CO3产品纯度和收率的影响, 实验结果见图1a。由图1a 看出,在一定范围内,随着固液质量体积比减小,Li2CO3纯度小幅度提高、收率大幅度下降。 当固液质量体积比从1∶10 减小到1∶70 时,Li2CO3纯度从98.60%增加到99.37%,在固液质量体积比为1∶50 时Li2CO3纯度达到最高。综合Li2CO3纯度和收率两个指标,选择固液质量体积比为1∶50 较为合适。

2)反应时间的影响。 固定条件:反应温度为20 ℃、CO2流速为8 L/min,固液质量体积比为1∶30,搅拌转速为200 r/min。 考察反应时间对Li2CO3产品纯度和收率的影响, 实验结果见图1b。 由图1b 看出, 反应时间从10 min 到30 min,Li2CO3收率提高较为显著,说明反应在30 min 内,原料中的Li2CO3并没有完全溶解。 当反应时间为60 min 后,Li2CO3收率和纯度的变化趋于平稳,此时反应基本完成。再延长反应时间对Li2CO3纯度与收率无明显的影响,且延长了操作周期。 综合考虑选取适宜的碳化反应时间为60 min。

3)CO2流速的影响。 固定条件:反应温度为20 ℃,反应时间为30 min,固液质量体积比为1∶30,搅拌转速为200 r/min。考察CO2流速对Li2CO3产品纯度和收率的影响,实验结果见图1c。由图1c 看出,当CO2流速达到10 L/min 时,Li2CO3纯度达到最大值99.61%、收率达到最大值76.67%。这是因为CO2气体流速从缓慢逐渐增大, 气体和液体运动相对加剧使得Li2CO3浆料与CO2接触面积更大, 因此Li2CO3纯度和收率也大幅度提高。故选取CO2流速为10 L/min。

4)反应温度的影响。 固定条件:反应时间为30 min,固液质量体积比为1∶30,CO2流速为8 L/min,搅拌转速为200 r/min。 考察反应温度对Li2CO3产品纯度和收率的影响, 实验结果见图1d。 由图1d 看出, 反应温度为20 ℃时,Li2CO3纯度和收率均为最大值,随着温度的升高,Li2CO3纯度和收率都随之下降。 其原因为,原料Li2CO3中的某些杂质随着碳化温度的升高溶解在LiHCO3溶液中, 简单的过滤不能完全除去这些杂质, 随后在蒸发过程随锂离子一起被沉淀出来,使Li2CO3中的杂质含量增加,导致Li2CO3产品纯度降低。 从提高产品纯度和收率的角度考虑,低温对碳化有利。故适宜的碳化反应温度为20 ℃。

5)搅拌转速的影响。 固定条件:反应温度为20 ℃,反应时间为30 min,固液质量体积比为1∶30,CO2流速为8 L/min。 考察搅拌转速对Li2CO3产品纯度和收率的影响,实验结果见图1e。 由图1e 看出,在一定范围内,随着搅拌转速增大,Li2CO3纯度和收率缓慢增大,当搅拌转速大于300 r/min 后,其影响不再显著。 搅拌转速越大,液体湍动越强,这样既增强了Li2CO3在液相中的分散,又使CO2在液相中分布更均匀,增大了气液相接触面积,同时减小了固体表面液体湍流层厚度, 加快了碳化反应的进行。 但是,当搅拌转速提高到一定程度时,传质和反应速率变化不大, 此时搅拌转速的提升所造成的影响开始减小。 综合考虑,选取搅拌转速为300 r/min。

图1 碳化过程各因素与Li2CO3 纯度和收率的关系

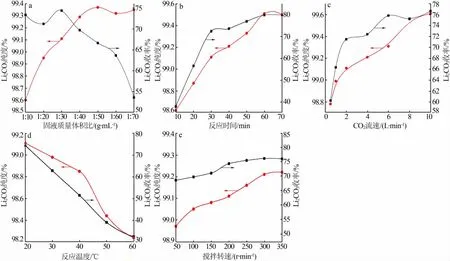

2.2 热分解过程各因素对Li2CO3 收率的影响

1)反应时间的影响。 固定条件:反应温度为95 ℃, 搅拌转速为250 r/min。 考察反应时间对Li2CO3产品收率的影响,实验结果见图2a。 由图2a可知, 随着反应时间延长,Li2CO3收率逐渐升高,在反应时间为80 min 时,Li2CO3收率达到最高值。 这是由于,反应时间越长,热分解进行得越彻底。 反应时间为60 min 时Li2CO3的收率与反应时间为80 min时产品的收率区别不大。 为尽可能降低能耗和缩短工作周期,适宜的热分解反应时间为60 min。

2)反应温度的影响。 固定条件:反应时间为30 min, 搅拌转速为250 r/min。 考察反应温度对Li2CO3产品收率的影响,实验结果见图2b。 由图2b可知,当反应温度由70 ℃升高到95 ℃时,Li2CO3收率逐渐升高。 这是由于,LiHCO3溶液分解过程是一个吸热反应, 所以提高反应温度必将促进反应的进行。 同时,提高分解温度也促进了溶质扩散,促进了晶体生长速率。 反应温度从95 ℃提高到98 ℃时,Li2CO3收率没有明显变化。 因此选择热分解反应温度为95 ℃。

3)搅拌转速的影响。 固定条件:反应温度为95 ℃,反应时间为30 min。 考察搅拌转速对Li2CO3产品收率的影响,实验结果见图2c。 由图2c 可知,在搅拌转速较低时,随着搅拌转速增大,Li2CO3收率逐渐提高。 这是因为,搅拌转速越大,液体湍动越强,界面更新越快。 同时搅拌速度的提高,有利于反应产物CO2不断地从反应体系中逸出,促使反应向生成Li2CO3的方向进行。 综合考虑实际生产中搅拌器的最大转速及能耗,选择搅拌转速为300 r/min。

图2 热分解过程各因素与Li2CO3 收率的关系

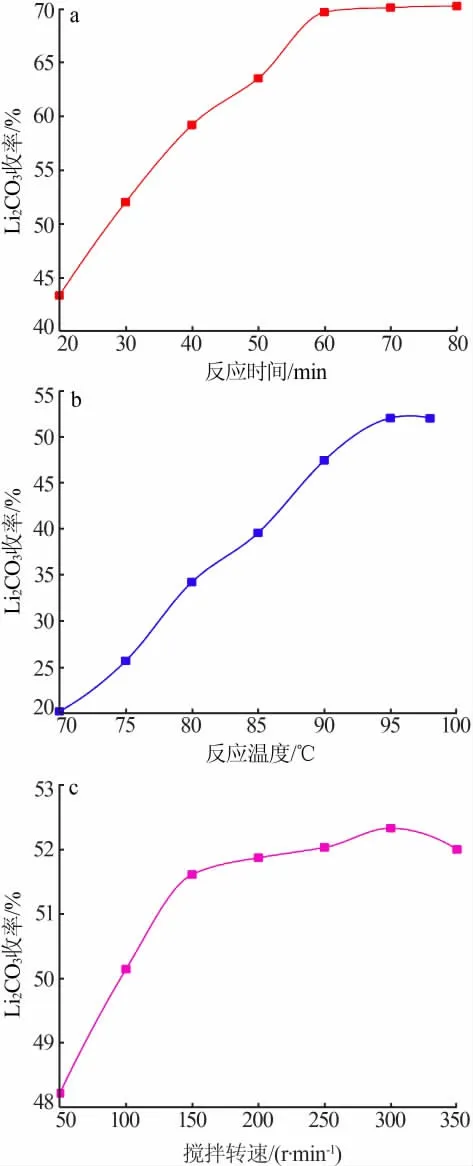

2.3 滤液和滤饼循环次数对Li2CO3 纯度和收率的影响

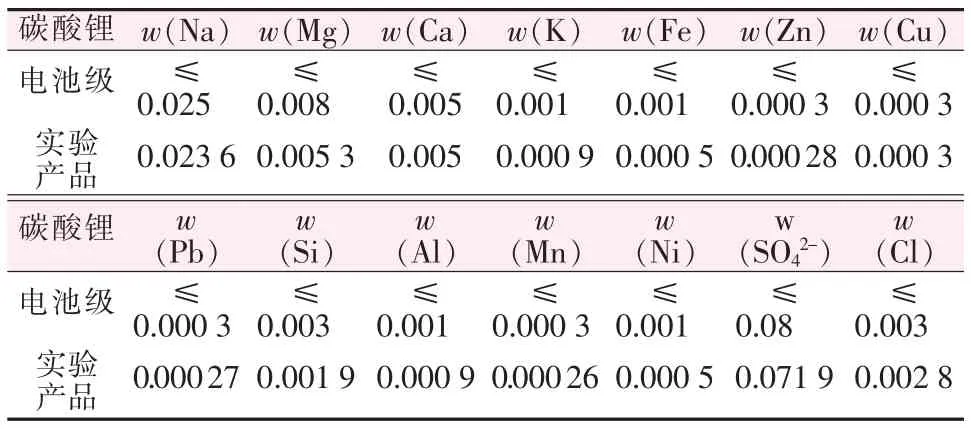

一次碳化分解制得Li2CO3需要进一步对滤液和滤饼进行循环, 以降低其中Mg、Ca、K 等杂质含量。 图3 为循环次数与Li2CO3纯度和收率的关系。由图3 看出,Li2CO3纯度随循环次数的增多有所提高,3 次循环后其纯度在99.6%以上,5 次循环后其纯度达到99.71%, 而且在5 次循环后其收率保持55%以上,各种元素含量均达到行业标准,故选取滤液滤饼循环次数为5 次。 5 次滤饼滤液循环制得的Li2CO3各项指标与YS/T 582—2013《电池级碳酸锂》对比见表2。

图3 循环次数与Li2CO3 纯度和收率的关系

表2 5 次循环实验产品与电池级碳酸锂行业标准对比 %

2.4 产品物相表征

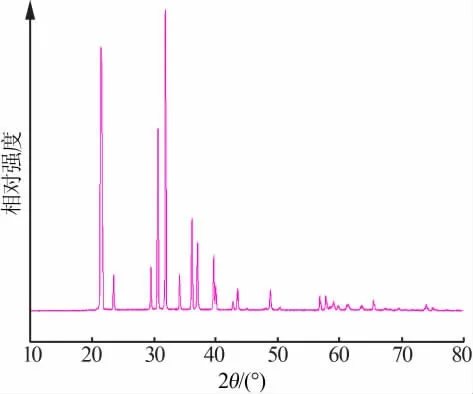

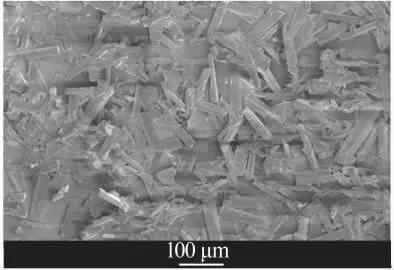

将5 次滤液滤饼循环获得的Li2CO3进行X 射线衍射(XRD)和扫描电镜(SEM)表征,结果见图4、图5。由图4 可知,经过5 次滤液滤饼循环制得Li2CO3产品XRD 峰峰型尖锐, 且未发现其他明显的杂质相,说明Li2CO3产品结晶度较高,结构有序性好。 将Li2CO3产品XRD 特征峰与Li2CO3标准物质XRD 峰对比发现,Li2CO3产品与Li2CO3标准物质XRD 峰一致。由图5 可见,经过5 次滤饼滤液循环制得Li2CO3产品呈棒状晶体,且大小均匀、表面光滑完整。

图4 Li2CO3 产品XRD 谱图

图5 Li2CO3 产品SEM 照片

3 结论

以某公司生产电池的副产碳酸锂废料为原料,采用碳化分解法进行提纯除杂, 探究由含锂工业废料制备电池级碳酸锂产品的工艺条件。 通过对碳化分解工艺进行研究,得到优化碳化分解反应条件:碳化反应温度为20 ℃、碳化反应时间为60 min、固液质量体积比为1∶50、CO2流速为10 L/min、搅拌转速为300 r/min;热分解反应温度为95 ℃、热分解反应时间为60 min、搅拌转速为300 r/min。 对上述反应条件制备Li2CO3的滤饼滤液进行一次循环, 所得Li2CO3纯度(99.57%)可满足电池级碳酸锂的要求,并且收率达到71.21%。 对滤饼滤液进行5 次循环,所得Li2CO3纯度达到99.71%,而且其中Mg、Ca、K 质量分数分别降低至0.005 3%、0.005 0%、0.000 9%,Li2CO3产品已完全达到电池级碳酸锂行业标准的要求, 且收率保持在55%以上,Li2CO3产品形貌呈棒状,且大小均匀、分散性较好。