碳化法制备电池级碳酸锂工艺优化研究

2020-03-21赵振中马朝辉赵彦才陈治毓马正强

张 燕,赵振中,马朝辉,赵彦才,陈治毓,马正强

(1.金川集团股份有限公司,甘肃金昌737100;2.有研工程技术研究院有限公司)

碳酸锂是锂化合物中重要的锂盐, 是制备其他锂化合物及锂合金的重要原料,广泛应用于电子、光学材料、陶瓷以及医药等行业[1]。 近些年,随着新能源技术特别是锂电池行业的快速发展, 高品质碳酸锂的需求量与日俱增, 其制备技术的研发已成为必然趋势。 目前,碳酸锂提纯工艺主要有碳化法、电解法、萃取法、离子交换法、吸附法等,其中碳化法因具有反应高效、工艺简单、可操作性强、成本低廉、污染小等特点逐渐成为碳酸锂生产的主流工艺[2-3]。

虽然目前中国大部分锂盐的生产原料是锂辉石、锂云母,但是随着近些年盐湖资源的不断发现,从盐湖卤水中提取锂已成为锂行业发展的必然方向。由于盐湖卤水提锂工艺及原料的特点,制备出的初级碳酸锂不可避免地会引入卤水中的Na、K、Mg、Ca 等杂质[4-5],其中Mg、Ca 与Li 的性质接近,因此在整个碳化过程中Li 和Mg、Ca 的分离效果不好。其次,碳化过程属于气-液-固3 相反应[6],二氧化碳在常规条件下在水溶液中的溶解度较低, 难以充分和碳酸锂接触并参与反应, 导致二氧化碳利用率较低。 另外,由于碳酸锂属于微溶性盐,而且碳酸氢锂溶液难以充分热解,造成锂的收率偏低,仅为70%左右[7-8]。 由于碳化法生产碳酸锂存在以上几个问题, 笔者以盐湖卤水提取的初级产品——锂精矿为原料,从碳化过程二氧化碳利用率的提高、碳化液的深度净化除杂以及锂直收率的提升3 个方面开展了工艺优化研究,以提高碳化法的生产效率。

1 实验部分

1.1 原料、试剂和设备

原料:盐湖锂精矿,碳酸锂质量分数为60%左右,主要成分见表1。

表1 锂精矿主要成分及含量

试剂:纯水、氢氧化钠(分析纯)、盐酸(分析纯)、二氧化碳(工业级)、草酸锂(分析纯)、乙醇(分析纯)、D403 型离子交换树脂。

设备:球磨机、制样机、加压釜、玻璃釜、机械搅拌器、离子交换柱等。

1.2 实验方法

1)球磨、洗涤。取一定量锂精矿与纯水按照一定的液固质量比加入球磨机在常温下湿磨, 球磨得到的矿浆过筛,浆液过滤,滤渣用纯水洗涤,洗涤渣烘干后备用。

2)碳化。 取洗涤渣按照一定的液固质量比与纯水调浆, 按照一定的条件通入二氧化碳进行碳化反应,反应结束后过滤,碳化渣单独堆存,碳化液进行下一步净化。

3)净化。取碳化液,加入一定量净化剂进行一次净化,反应结束后过滤,滤液按照一定的流速通过填充了离子交换树脂的吸附柱进行二次净化, 净化液进行下一步热解。

4)热解。取净化液进行热分解,热解得到的碳酸锂用沸腾的纯水洗涤后烘干,得到最终产品。

2 实验结果讨论与分析

2.1 提高碳化工序二氧化碳利用率

碳化反应的基本原理是利用二氧化碳将微溶的碳酸锂分解转化成易溶的碳酸氢锂, 而大部分杂质不参与反应, 从而实现锂与大部分不溶性杂质的分离。因而,碳化过程中二氧化碳的利用率既决定了碳酸锂的分解效率,也是该工艺的重要技术经济指标。但是,常压碳化过程中二氧化碳的利用率仅为60%。经过分析得知造成二氧化碳利用率不高的原因有两个: 一是实验使用的锂精矿粒度较大以及二氧化碳在矿浆中的溶解度低;二是二氧化碳通入方式不合理。 因此,进行了球磨-洗涤-加压碳化实验。

1)球磨、洗涤。 实验使用的锂精矿为粒径为3~5 cm 的块状物, 直接进行碳化反应接触面积较小,不利于反应效率的提高。另外,锂精矿为盐湖提锂的初级产品,钠、氯等杂质离子含量较高。因此,实验首先对锂精矿进行湿球磨和洗涤, 以降低其粒度及杂质含量。 锂精矿经过细磨和洗涤后成分见表2。

表2 锂精矿洗涤渣主要成分

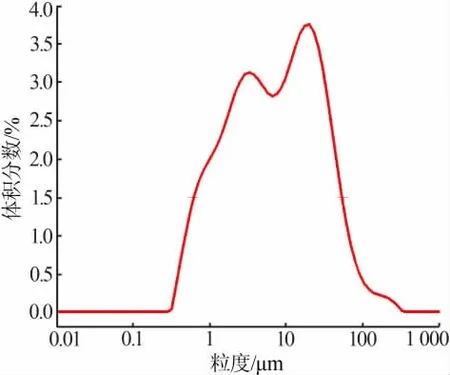

从表2 看出, 锂精矿经过球磨和洗涤有效地去除了Na、K 等可溶性杂质离子, 使其品位上升至91.47%,有利于下一步碳化率的提高,球磨、洗涤过程的渣率为65.4%、锂损失率为1.27%。 对洗涤渣进行粒度分析,结果见图1 及表3。

图1 锂精矿磨矿后粒度分布

表3 锂精矿磨矿后粒度分布

从表3 看出, 经过球磨的锂精矿平均粒度为17.68 μm, 其中粒度为1~100 μm 的颗粒占总量的85.6%。 经过球磨大幅缩小了锂精矿的粒度,从而使其和液相接触面积增大, 使被杂质包裹的碳酸锂充分暴露出来,为下一步碳化提供了合格的原料。

2)加压碳化。碳化过程通常在常压釜、反应塔内进行反应,实验首先采用上述球磨、洗涤后的锂精矿在玻璃釜内进行了5 个釜次的常压碳化实验。 碳化条件:液固质量比为(20~30)∶1、搅拌强度为300 r/min、二氧化碳流量为1.0~1.5 L/min、温度为20~25 ℃、碳化时间为1.0~1.5 h。 5 组实验得到的碳化渣和碳化液成分见表4。

表4 锂精矿常压碳化的碳化率和CO2 利用率

在玻璃釜内进行的碳化实验虽然碳化率比较高,可以达到90%以上,但是CO2利用率较低,仅为60%左右。 造成CO2利用率低的原因:1)常压下CO2溶解度较低, 而碳化反应是一个气-液-固3 相反应, 通入体系的CO2首先要发生气-液反应溶解于水中形成碳酸, 而后再发生固-液反应将碳酸锂转化为碳酸氢锂进入溶液,因此CO2的溶解度就决定了碳化反应的效率以及CO2的利用率;2)CO2通入方式不合理,CO2采用玻璃釜内的一根直管直接通入矿浆内,反应过程中气泡较大,未能充分与碳酸锂反应就离开液面,从而造成CO2利用率下降。

为解决以上问题,采用加压釜进行碳化实验。碳化条件:CO2分压为0.2 MPa、液固质量比为20∶1、温度为20 ℃、反应时间为30 min。实验结果见表5。由表5 看出,使用加压釜进行碳化,相比使用玻璃釜进行常压碳化可以有效提高CO2利用率,CO2平均利用率超过80%, 其中第3 组效果最好, 碳化率为96.2%,CO2利用率达到87.4%。 主要原因有以下两点:1)根据亨利定律[9],气体的溶解度与液面上方气体的压强成正比, 因此提高气相中二氧化碳的压力可以增加其在矿浆内的溶解度, 同时有利于小气泡的产生,增大反应比表面积,另外根据涡旋模型液相传质系数反比于液体粘度, 增大压力可能导致液体粘度降低,从而促进液相传质[10];2)加压釜的通气管道为细盘管,在盘管的最下圈有一排直径为3~5 mm的小孔,通入的二氧化碳气泡体积较小,增大了反应的接触面积, 在搅拌作用下更容易均匀分散于矿浆内,因此提高了CO2利用率。

表5 锂精矿加压碳化CO2 利用率

2.2 碳化液深度净化

锂精矿在碳化过程中部分Ca、Mg 和Li 一起转变成可溶性的碳酸氢盐进入碳化液中, 而热解时也会转变为碳酸镁和碳酸钙沉淀进入碳酸锂中, 造成碳酸锂品质下降, 因此在热解之前必须对碳化液进行净化。碳化液的净化主要有两种方法,包括化学净化法和离子交换树脂净化法。由于钙、镁难溶性的盐如碳酸盐、氢氧化物的溶度积常数基本为1×(10-11~10-5),其他个别盐类如磷酸盐的溶度积可以达到1×(10-29~10-24),但是磷酸锂的溶度积为1×10-4属于微溶性盐, 在高锂体系中加入磷酸盐很容易造成锂的损失,甚至影响最终碳酸锂的纯度,因此直接采用化学法净化很难深度去除碳化液中的杂质。 而使用离子交换树脂虽然对钙、镁的吸附效果较好,但是树脂吸附量有限,不适用于钙、镁含量较高的体系,因此直接采用离子交换树脂吸附可能需要反复进行较多次数才能较为彻底地去除钙、镁,而且树脂的预处理及再生较为繁琐,锂的损失也相应增加。基于以上两种净化方法的特点, 采用化学净化和交换树脂吸附相结合的方法去除杂质, 先使用化学净化法去除溶液中的一部分杂质, 剩余的痕量杂质则使用离子交换树脂深度净化去除。

1)化学净化。 化学净化法使用的净化剂为草酸锂。 净化条件:温度为40~45 ℃,草酸锂加入量为理论量的1.1 倍,反应时间为2 h,搅拌强度为300 r/min。 进行了5 组平行实验,结果见表6。 草酸锂属于易溶性物质,引入的锂可以回收利用,草酸根则可以通过煅烧去除,同时草酸钙、草酸镁的溶度积常数分别为4×10-9及4.8×10-6, 因此加入草酸锂可以在减少净化液污染和锂损失的情况下起到沉淀钙、 镁的作用。 经过草酸锂净化可以使碳化液中的钙、镁分别去除约80%和65%,为离子交换树脂深度净化打下基础。

2)离子交换树脂净化。 使用D403 树脂对化学净化液进行净化除杂。D403 树脂可以选择性地吸附溶液中的二价离子,因此其可以去除溶液中的钙、镁等二价离子。 实验对化学净化液进行了5 组平行离子交换实验,结果见表6。从表6 看出,使用D403 树脂净化,可在化学净化的基础上进一步去除溶液中约90%的钙、镁,使钙、镁的质量浓度均小于0.005 g/L,有利于下一步热解得到合格的碳酸锂。

表6 碳化液化学净化和离子交换树脂净化除钙、镁效率

2.3 锂直收率的提升

当前碳化工艺全流程锂的直收率仅为70%左右,其中磨矿、碳化、净化环节锂的损失率都不高,造成锂直收率偏低的主要原因是碳酸氢锂溶液热解不彻底,因为目前常规的热解方法仅能使60%~70%的碳酸氢锂发生热解从而造成锂直收率降低, 虽然热解母液返回碳化环节用于配料, 但是热解母液中锂含量较高会降低碳化率,亦不利于锂直收率的提升。有文献表明[10],碳酸氢锂的表观分解温度为65 ℃,但是在温度超过90 ℃时碳酸氢锂的分解反应非常剧烈,因此提高温度有利于碳酸氢锂的彻底分解。但是, 常规的加热方法很难将溶液的温度提升至沸点以上,因此进行了加压热解实验,同时在热解前加入适量晶种和乙醇, 晶种可以加速碳酸锂的结晶减少粘壁的发生, 而乙醇可以降低碳酸锂的溶解度加快溶液的蒸发,保证溶液中锂的适当过饱和度,有利于碳酸锂的析出。

进行常规热解时,在温度为80~90 ℃、搅拌强度为500 r/min 条件下热解3~4 h。进行加压热解时,首先打开加压釜排气阀,将温度升至90 ℃保温1.5 h,使热解产生的二氧化碳排出釜外,而后关闭排气阀,将温度升高至130 ℃保温1 h, 之后泄压、 降温、放料。 两种热解方式实验结果见表7。 从表7 看出,将溶液的温度提高至沸点以上, 可以显著地提高碳酸氢锂的分解效率,热解率从常规热解的68.92%提高到84.76%,这样全流程锂的直收率就由不足70%提高到82%左右。

表7 碳化液常规热解和加压热解的热解效率

3 结论

1)通过对盐湖锂精矿进行细磨,使锂精矿的平均粒度降低至17.68 μm,增大了碳化反应的比表面积,同时也降低了锂精矿中可溶性杂质的含量,为碳化反应创造了良好条件。 2)实验对比了常压碳化和加压碳化的碳化率和二氧化碳利用率,玻璃釜内的常压碳化平均碳化率为94.5%、 二氧化碳利用率平均仅为63.24%; 加压碳化实验平均碳化率为94.97%, 但是二氧化碳平均利用率达到了82.67%,通过加压碳化显著提高了二氧化碳利用率, 缩短了碳化时间,提高了碳化效率。3)使用化学净化与离子交换树脂净化相结合的方式对碳化液进行净化,使用的净化剂为草酸锂和D403 离子交换树脂, 通过两步净化去除了溶液中90%的钙、镁。 4)采用加压热解方式对净化液进行热分解, 热解率平均达到84.76%,相比常规热解方式的68.92%,更大限度地回收了溶液中的碳酸锂, 全流程锂的直收率也由不足70%提高到82%左右。