基于疲劳与磨损的曲轴主动再制造时机选择

2020-03-19宋守许柯庆镝

宋守许,邱 权+,卜 建,柯庆镝

(1.合肥工业大学 机械工程学院,安徽 合肥 230009 2.机械工业绿色设计与制造重点实验室,安徽 合肥 230009)

0 引言

机电产品的再制造工程是以产品全寿命周期理论为指导,以旧件实现性能跨越式提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,对旧件进行修复和改造的过程[1]。目前,再制造对象主要为报废或即将报废的产品,属于生命周期“末端再制造”,此时产品内部各零部件的失效状态和失效程度存在很大差异,再制造性离散度大,需要对零部件逐个进行失效检测分析以制定再制造方案,因此再制造工艺路线不统一,限制了再制造的规模化和产业化生产。为此,刘光复等[2]提出“主动再制造”的思想,即在产品服役过程中的某一时刻主动对产品进行再制造,使产品内部各零部件均处于较优状态,进而使产品的再制造性以及在整个生命周期内的综合服役性能最佳。主动再制造针对在役产品,并在最佳时刻实施再制造,可以最大程度地改善再制造毛坯状态的差异性,实现产品再制造的最大效益,促进规模化和产业化再制造。

主动再制造设计是实现主动再制造的主要手段,一些学者对此进行了研究。在主动再制造设计方法方面,刘涛等[3]提出面向主动再制造的可持续设计概念,给出了主动再制造设计框架;鲍宏等[4]将发明问题解决理论(Theory of the Solution of Inventive Problems,TRIZ)技术冲突解决原理和环境化质量功能配置方法相结合,提出了主动再制造绿色创新设计方法;宋守许等[5]提出结构耦合矩阵的概念,通过优化设计参数提升了零件的整体性能。上述文献均针对主动再制造中可再制造性的提升进行研究,而在何时主动再制造即主动再制造时机的选择方面,柯庆镝等[6-7]通过分析产品全生命周期的能耗及服役价值规律,以能耗和服役价值的时均值为评价依据,建立了产品的主动再制造时机确定模型;Liu等[8-9]基于实物期权法和寿命替代理论,以平均环境影响值为评价指标,从环境影响角度给出了发动机及其关键零件曲轴的再制造时机选择模型;周珊珊[10]和Gao等[11]将全生命周期的经济成本和环境成本进行分解,以经济—环境综合平均成本为评价指标,建立了机电产品的再制造时机选择模型;刘清涛等[12]考虑维修对再制造时机的影响,以产品单位时间服役成本最小为优化目标,建立了基于两参数威布尔分布的再制造时机预测模型。上述研究多从产品或零部件的全生命周期角度出发,以能耗、成本和环境排放为评价指标进行主动再制造时机选择,未考虑技术性和服役性对再制造时机的影响。Liu等[13]从产品性能退化和关键零部件失效状态两方面阐述了主动再制造时机选择机制,Song等[14]基于关键零件的冗余强度、再制造经济价值和再制造技术可行性等构建了产品主动再制造时机确定方法,但均未通过研究具体的损伤形式来确定产品或零部件的最佳再制造时机。

产品是由多个零件组成的系统,虽然再制造面向产品,但是其对象为内部零件。零件的再制造时机主要取决于其服役过程中的损伤程度,损伤程度越高,再制造的经济和环境成本越高,技术难度越大。零件的损伤又分为可修复损伤(如磨损等)和不可修复损伤(如疲劳等),可修复损伤达到一定程度会对产品的服役性能造成影响,而不可修复损伤达到一定程度时,零件的剩余价值量则无法支撑下一个服役周期,导致零件不适合再制造,因此零件的主动再制造时机需要综合考虑可修复损伤和不可修复损伤。然而,由于现有产品设计时未考虑再制造,导致产品再制造时各零件的损伤程度存在差异,一些零件已超出再制造时机,而部分零件却未达到再制造时机,造成其零件的再制造时机存在不确定性。

本文根据主动再制造关键零件优先的特点,以柴油机的关键零件曲轴为对象,从服役性角度出发,根据曲轴的主要失效形式,从疲劳损伤和磨损两方面分析曲轴的主动再制造时机,建立曲轴在设计阶段的主动再制造时机预测方法,为零部件的主动再制造时机选择提供新的思路。

1 曲轴主动再制造时机选择

1.1 基于疲劳的主动再制造时机

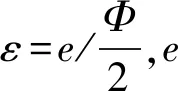

疲劳强度是衡量零部件疲劳性能优劣的重要指标。曲轴在服役过程中需要承受气体压力、往复惯性力、往复惯性力矩等周期性变化载荷的综合作用,随着服役时间的增加,其内部损伤不断累积,导致疲劳强度不断下降,疲劳性能不断劣化。目前的再制造技术对疲劳损伤的修复效果并不明显,当剩余疲劳强度不足以支撑下一个生命周期时,曲轴不适合再制造。因此存在一个可再制造的疲劳损伤临界点,在该临界点即需对曲轴进行再制造。冗余强度[15]是通过分析现役零部件“设计、服役、再制造”3个阶段的强度损伤变化,综合考虑零部件结构设计、再制造方案等方面,提取出的用于表征零部件再制造性的参数指标。冗余因子是冗余强度的定量表达,对于疲劳强度,冗余因子

(1)

式中:D0为零件在设计阶段疲劳强度的最大允许损伤量;D(t)为服役时间t后的疲劳强度损伤量;H(t)为再制造后能恢复的疲劳强度量;D1为每运行一个寿命周期的疲劳强度损伤量;N为当前载荷水平下零件的疲劳寿命(以应力循环次数表征);n为t时刻对应的应力循环次数。

疲劳强度冗余因子r为无量纲,表征了零件再制造前后剩余强度的相对大小,其值只与零件设计阶段、服役阶段和再制造阶段的强度变化有关。冗余因子r越小,表明零件的剩余疲劳强度或寿命越低,当超出冗余因子临界阈值时,零件的剩余疲劳强度或寿命已无法满足下一个寿命周期,故已不适合再制造。从设计角度来说,只要保证疲劳强度冗余因子r≥1,就表明零件的剩余疲劳强度或寿命可以再支撑下一个服役周期。从设计安全性角度来说,需要乘一个安全系数,根据文献[15],取安全系数为1.25,即以r=1.25为疲劳强度冗余因子的临界阈值。

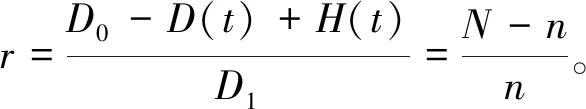

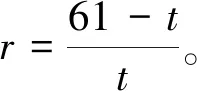

随着疲劳损伤的累积,冗余因子r不断减小,图1所示为曲轴疲劳强度冗余因子r随服役时间t变化的关系。当曲轴的疲劳强度冗余因子r下降至1.25时,曲轴疲劳损伤达到临界阈值,应对曲轴进行再制造,将该时刻对应的曲轴服役时间t1称为曲轴的疲劳主动再制造时机。

1.2 基于磨损的主动再制造时机

磨损是曲轴的主要失效形式之一,连杆轴颈和主轴颈是曲轴的主要磨损部位,因为连杆轴颈的润滑条件较差且受力较复杂,其磨损往往比主轴颈严重,所以本文主要研究连杆轴颈的磨损。轴承的润滑性能是评价轴承工作可靠性的基本依据,最小油膜厚度是轴承润滑性能优劣的主要评价指标。随着曲轴磨损量的增加,连杆轴承的磨损间隙增大,润滑油泄漏量增加,导致最小油膜厚度减小,当曲轴一个工作循环中的最小油膜厚度小于某个临界阈值时,该处润滑油膜将被破坏,轴承工作状态恶化,将加剧磨损以及轴颈对轴承的碰撞,严重影响轴承的工作可靠性及柴油机的服役性能。因此,本文以最小油膜厚度为轴承润滑性能的评价指标,以最小油膜厚度达到临界阈值时对应的磨损量为曲轴磨损量阈值,将此时对应的曲轴服役时间称为曲轴的磨损主动再制造时机。

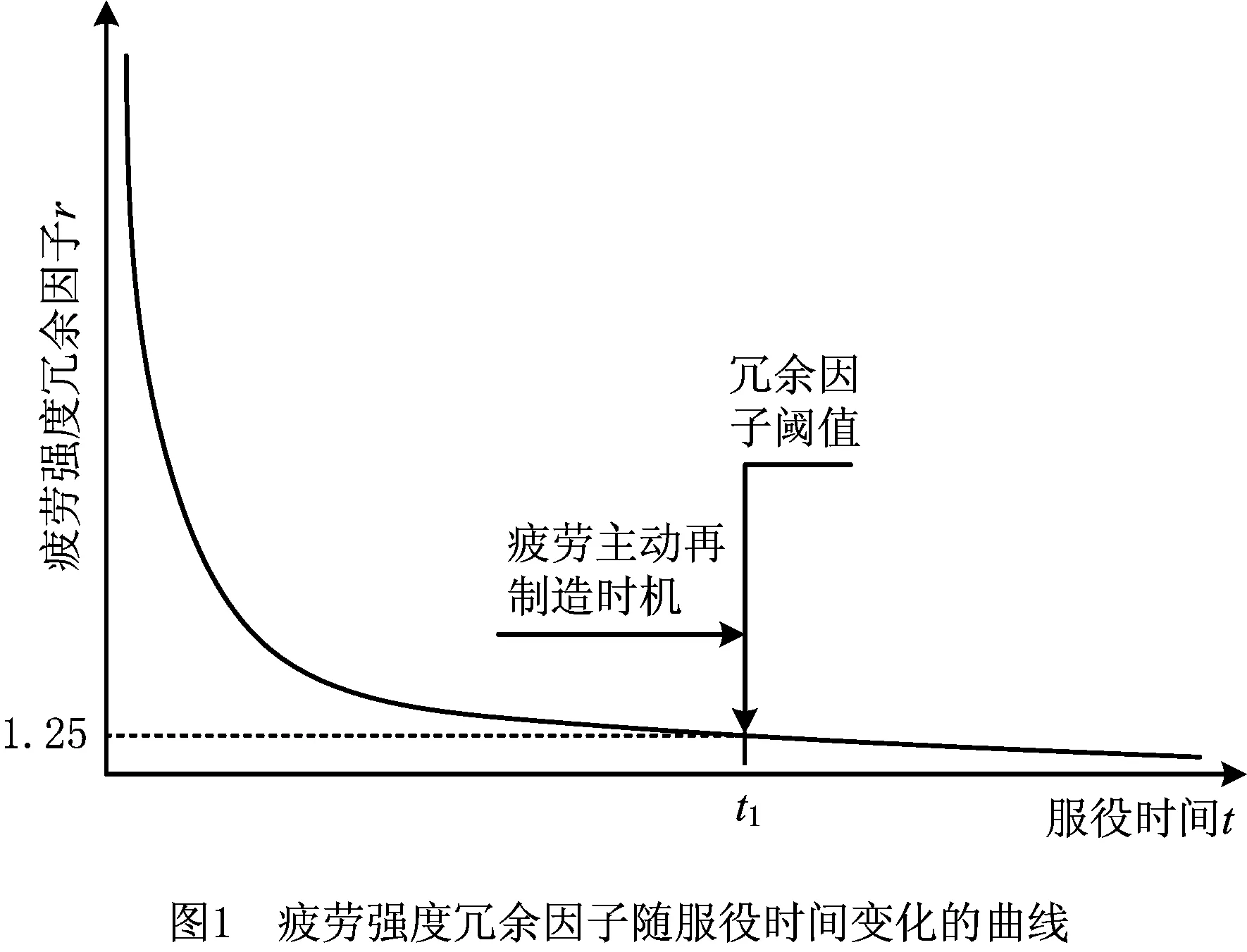

图2所示为曲轴磨损量随服役时间变化的规律,[δ]为最小油膜厚度临界阈值对应的磨损量,即磨损量阈值,t2为曲轴的磨损主动再制造时机。膜厚比是判断轴承润滑状态的重要依据,用λ表示[16]

(2)

式中:h为润滑油膜厚度;σ1为轴瓦表面的均方根粗糙度;σ2为轴颈表面的均方根粗糙度。

1.3 主动再制造时机选择

1.3.1 最小油膜厚度的确定

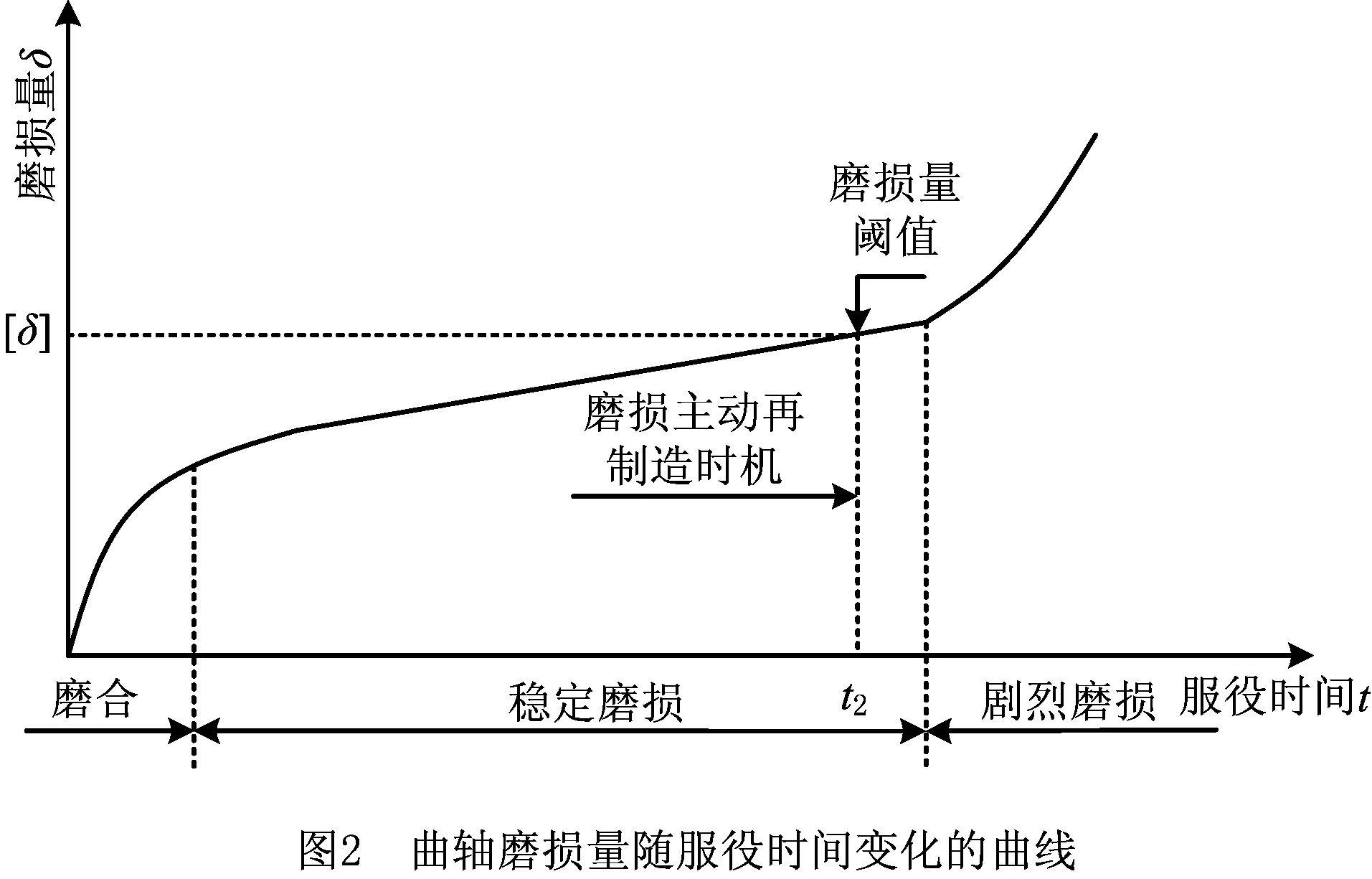

本节采用非线性多体动力学软件AVL-EXCITE,对柴油机连杆大头轴承进行弹性液体动力学(Elasto Hydro Dynamics, EHD)分析,以确定轴承的最小油膜厚度。EHD仿真计算模型如图3所示,轴承选用弹性液体动力润滑轴承2(EHD2)。

根据德国Holland教授计算轴心轨迹的方法,计算连杆轴承的最小油膜厚度,以验证该仿真计算模型的可靠性。如图4所示,轴颈与孔表面之间的最小径向距离称为该曲柄转角时的最小油膜厚度(hmin),

(3)

(4)

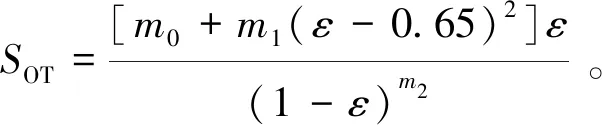

式中:Fc为轴承负荷;Ψ为相对间隙,Ψ=Φ/D(‰);B为轴承宽度;η为润滑油动力粘度;βc为偏位角,γc为轴承负荷角;θ为旋转油膜承载能力系数SOT的方位角,其值可通过B/D和ε在文献[18]中查表确定;ωj为轴颈角速度;ωc为轴承孔角速度;SOR为挤压油膜的承载能力系数。SOT和SOR分别用下式确定:

(5)

式中m0,m1,m2为系数,可通过B/D的值在文献[18]中查表确定。

(6)

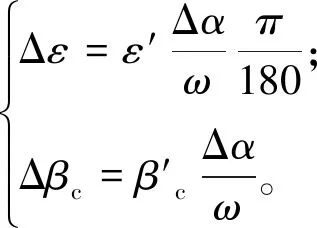

偏心率和偏位角增量Δε和Δβc分别为

(7)

式中:ω为曲柄角速度;Δα为曲柄转角间隔。则ε1=ε0+Δε,βc1=βc0+Δβc。

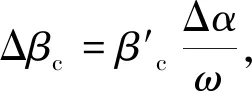

当轴心作向心运动时,偏位角的变化率[18]

(8)

式中sign(βc-γc)为(βc-γc)的符号函数。偏位角增量

(9)

则βc1=βc0+Δβc,令θ1=βc1-γc1,通过θ1在文献[18]中查表确定ε1。

以新的坐标点ε1和βc1为计算起点,重复上述计算过程,求得ε2和βc2。依此类推,直到求得一个工作循环终点的轴心坐标εs和βcs,且满足|εs-ε0|≤0.001,|βcs-βc0|≤0.001的轴心轨迹闭合条件,否则以εs和βcs作为第二轮计算的初值重新计算,直到满足闭合条件为止。

1.3.2 主动再制造时机选择流程

曲轴在服役过程中的主要损伤为疲劳和磨损,目前再制造技术无法修复零件内部的疲劳损伤,但是可以完全修复磨损,疲劳损伤若超出临界阈值则曲轴不适合再制造,磨损若超出临界阈值则会对产品服役性能产生影响。由此,曲轴主动再制造时机的选择需要综合考虑疲劳主动再制造时机和磨损主动再制造时机。本文曲轴的主动再制造时机根据疲劳和磨损主动再制造时机之间的最小值确定,即若曲轴的磨损主动再制造时机小于疲劳主动再制造时机,则应以磨损主动再制造时机为曲轴的主动再制造时机;反之,则应以疲劳主动再制造时机为曲轴的主动再制造时机。曲轴的主动再制造时机可表示为

(10)

式中:TR为曲轴的主动再制造时机;t1为疲劳主动再制造时机;t2为磨损主动再制造时机。

结合柴油机设计参数,曲轴主动再制造时机的选择流程如下:

(1)计算曲轴的疲劳强度冗余因子r,根据r的临界阈值确定曲轴的疲劳主动再制造时机t1。

(2) 采用AVL-EXCITE软件对柴油机连杆轴承进行EHD润滑分析,改变轴承半径间隙来模拟曲轴连杆轴颈磨损量的变化,计算曲轴在不同磨损量下的轴承最小油膜厚度,根据最小油膜厚度临界阈值和曲轴磨损速率,确定曲轴的磨损量阈值[δ]和磨损主动再制造时机t2。

(3)综合考虑疲劳主动再制造时机和磨损主动再制造时机,由式(10)确定曲轴的主动再制造时机TR。

图5所示为曲轴主动再制造时机选择的具体流程。其中,连杆轴颈的初始磨损量δ0=0 mm,Δδ为磨损量增量。若hmin=[hmin],则磨损量阈值[δ]=δi;若hmin<[hmin],则磨损量阈值[δ]=δi-1。

2 实例分析

2.1 曲轴疲劳主动再制造时机

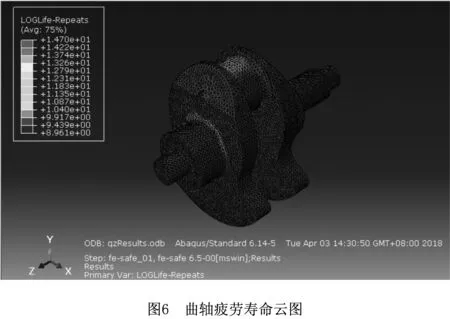

本节以某型号单缸四冲程柴油机为例,计算其曲轴(材料为QT600-3,弹性模量为169 GPa,泊松比为0.286)的疲劳强度冗余因子,以确定该型号曲轴的疲劳主动再制造时机。为计算该曲轴的疲劳寿命,在SolidWorks中建立其三维模型后导入ABAQUS进行应力分析,以曲轴一个工作循环(720°)的应力作为载荷序列,将应力分析结果导入Fe-safe进行疲劳分析,采用应力循环次数表征曲轴的疲劳寿命,得到的疲劳寿命云图如图6所示,图中的数值表示应力循环次数的常用对数值(lgn)。

由图6可见,该曲轴的疲劳寿命N=108.961次。假设机动车的行驶速度为40 km/h,由曲轴的额定转速2 000 r/min得机动车每行驶1 000 m曲轴转动3 000转,则曲轴的疲劳寿命表示为N=2×108.961/3 000=610 000 km。由式(1)可得该曲轴的疲劳强度冗余因子

(11)

由此可得该曲轴疲劳强度冗余因子r随服役时间t变化的曲线,如图7所示。当曲轴冗余因子r=1.25时,由式(11)可得曲轴的疲劳主动再制造时机t1=270 000 km。

2.2 曲轴磨损主动再制造时机

同样以上述单缸柴油机为研究对象,主要设计参数如表1所示。

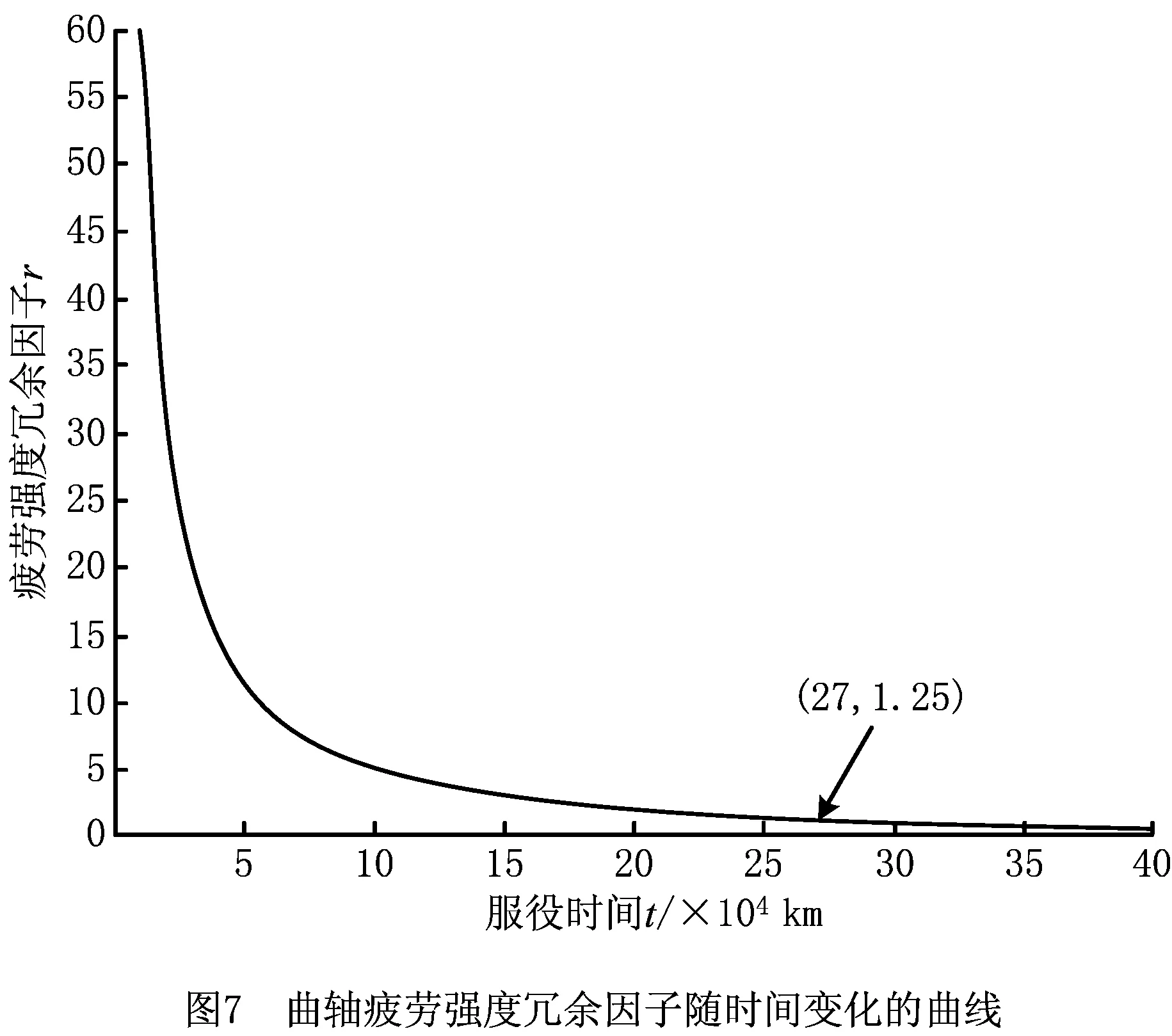

图8所示为根据柴油机设计手册[18],该型号柴油机在额定工况下的气缸爆发压力P随曲柄转角α变化的曲线。通过运动分析和动力计算,可得该型号柴油机连杆轴承负荷Fc的绝对值随曲柄转角α变化的曲线,如图9所示。

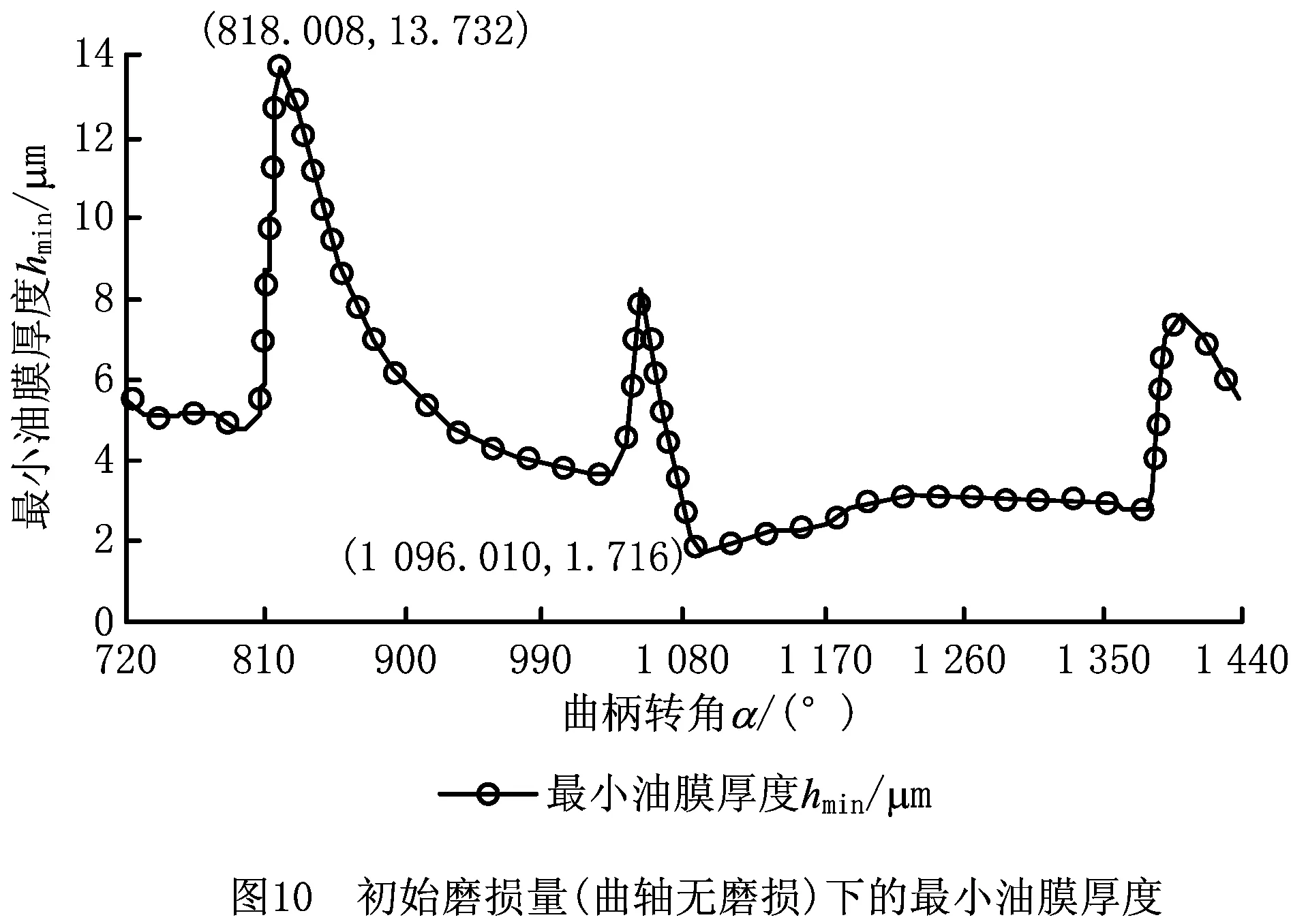

表1 柴油机主要设计参数

在AVL-EXCITE软件中建立以上单缸柴油机的连杆轴承EHD仿真计算模型(如图3),根据柴油机设计参数设置模型参数。由于曲轴服役过程的周期循环特性,每个工作循环周期的最小油膜厚度相同,为保证计算结果的稳定性和连续性,在仿真控制中设置3个循环周期(0°~2 160°)的计算,在结果控制中提取中间第2个循环周期(720°~1 440°)的计算结果为分析对象。图10所示为曲轴连杆轴颈初始磨损量δ0=0 mm(曲轴无磨损,连杆轴承半径间隙为0.04 mm)时的最小油膜厚度仿真计算结果,图中柴油机连杆轴承在第2个工作循环中的最小油膜厚度出现在曲柄转角为1 096°的位置,最小油膜厚度为1.716 μm,该位置即为连杆轴承润滑油膜最容易被破坏的位置。

为验证该仿真计算模型的可靠性,采用Holland法计算轴承的最小油膜厚度,详细计算过程可见文献[18]。为简化计算,本实例只计算曲轴初始磨损量δ0下,曲柄转角1 080°~1 098°的最小油膜厚度,并以柴油机发火上止点(对应曲柄转角1 080°)为计算起点,以2°为计算间隔。起始点的偏心率以及1 080°~1 098°轴心的运动方向根据仿真结果(如图10)得出(根据图10中1 080°处的最小油膜厚度,由式(3)得出初始偏心率。因为1 080°~1 096°最小油膜厚度减小,所以轴心为离心运动;因为1 096°~1 098°最小油膜厚度增加,所以轴心为向心运动),根据式(3)~式(9)计算轴承的最小油膜厚度,具体计算值与对应仿真计算值的对比结果如图11所示,计算结果与仿真结果较接近,验证了该仿真计算模型的可靠性。

2.3 曲轴主动再制造时机

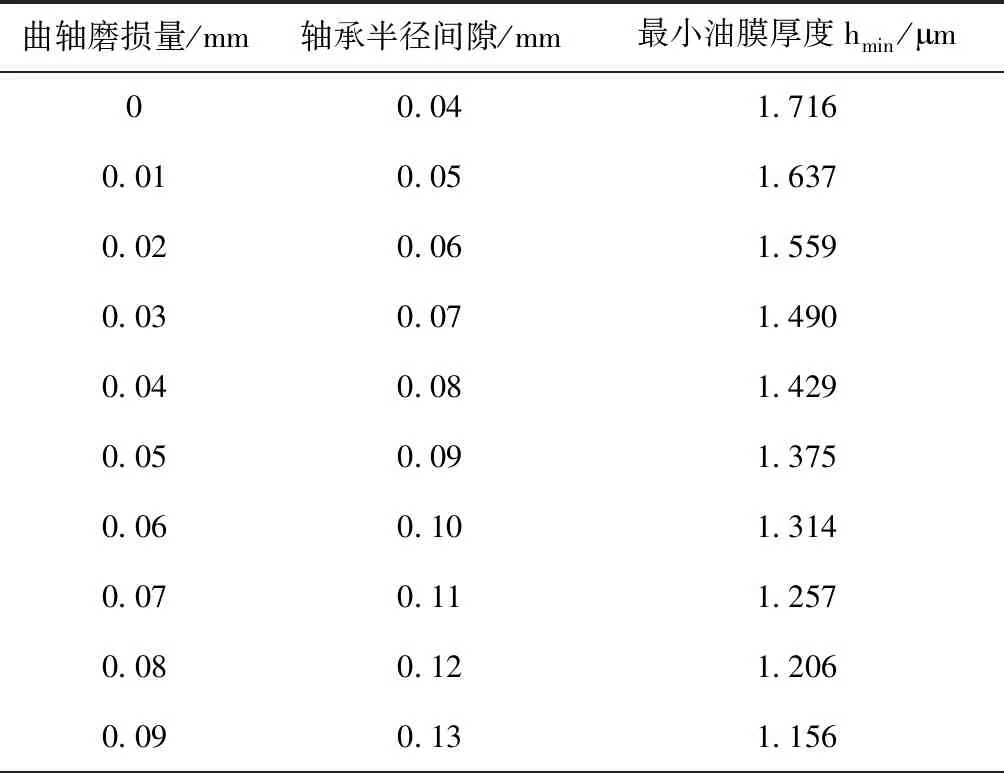

在AVL-EXCITE中通过改变连杆轴承半径间隙来表示曲轴连杆轴颈磨损量的变化,取曲轴磨损增量Δδ=0.01 mm,得到不同磨损量下一个工作循环中轴承的最小油膜厚度,如表2所示。

表2 不同磨损量下的轴承最小油膜厚度值

续表2

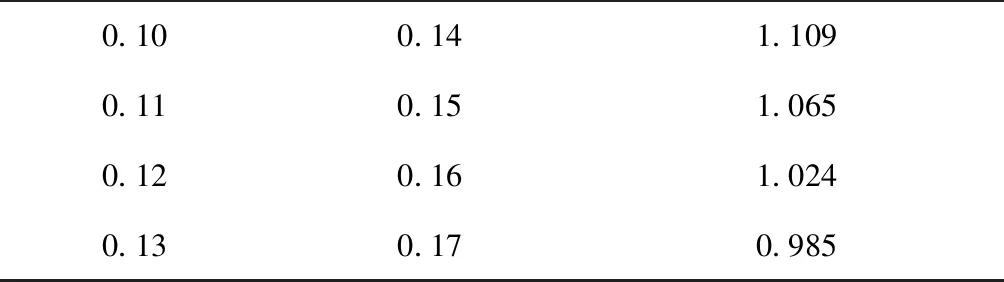

由于曲轴主动再制造时处于稳定磨损阶段,假设曲轴磨合结束时的磨损量为δm,与该型号柴油机大修时曲轴的磨损量为δd,曲轴磨合结束到柴油机大修时的服役时间为Δt,则该曲轴的磨损速率

(12)

曲轴在稳定磨损阶段的磨损量随服役时间的变化关系可表示为δ=δ′t+δm。

根据柴油机设计手册[18]及生产经验,该型号柴油机在上述工况下工作约6 000 h即进入大修期,此时曲轴连杆轴颈的磨损量约为0.08 mm。忽略曲轴磨合阶段的磨损,则该曲轴的磨损速率δ′=0.08/6 000,磨损量随时间的变化关系δ=(0.08/6 000)t。将磨损量阈值0.12 mm代入,可得该曲轴的磨损主动再制造时机t2=9 000 h,同样假设机动车的行驶速度为40 km/h,则该曲轴的磨损主动再制造时机t2=9 000 h×40 km/h=360 000 km。

因为疲劳主动再制造时机t1=270 000 km小于磨损主动再制造时机t2=360 000 km,所以该型号柴油机曲轴的主动再制造时机应为TR=t1=270 000 km。若以柴油机大修时为主动再制造时机,则柴油机的主动再制造时机为T0=6 000 h×40 km/h=240 000 km,该时刻曲轴为提前再制造。

3 结束语

主动再制造时机的确定是顺利实施主动再制造的关键和前提,本文针对关键零件再制造时机难以确定的问题,以柴油机的关键零件曲轴为分析对象,从疲劳与磨损两方面详细研究了曲轴的主动再制造时机,为零部件主动再制造时机的选择提供了新的思路和方向。主要贡献如下:

(1)根据曲轴的主要失效形式,以疲劳强度冗余因子和最小油膜厚度为表征,从疲劳损伤与磨损两方面研究了曲轴的主动再制造时机,并提出疲劳主动再制造时机与磨损主动再制造时机的概念。

(2)运用AVL-EXCITE软件建立了柴油机连杆大头轴承的EHD仿真计算模型,计算了轴承的最小油膜厚度,并以Holland法验证了计算结果的可靠性。

(3)综合考虑疲劳与磨损主动再制造时机,根据疲劳强度冗余因子及轴承润滑最小油膜厚度临界阈值,构建了曲轴主动再制造时机的选择方法,为零件主动再制造时机的选择提供了新的思路和方向。

(4)以某型号柴油机为例,综合曲轴疲劳与磨损主动再制造时机和大修期,得出该曲轴的最佳再制造时机为270 000 km,验证了所提方法的有效性和可行性。

本文研究对象为单缸柴油机,研究条件为定工况,忽略了曲轴颈的不均匀磨损,也未考虑轴颈和轴瓦表面粗糙度随服役时间变化,以及曲轴实际服役过程中疲劳与磨损相互影响的情况,对于多缸柴油机曲轴,各连杆轴颈的润滑状况和磨损状态也存在差异,这些都是需要进一步研究和完善的内容。