基于价值流的S生产线精益优化

2020-03-19郭洪飞陈德强李从东黄国全何智慧陈敏诗曾云辉

郭洪飞,陈德强,屈 挺+,李从东,黄国全,何智慧,陈敏诗,曾云辉

(1.暨南大学 物联网与物流工程研究院,广东 珠海 519070;2.暨南大学 物联网工程学院,广东 珠海 519070;3.内蒙古工业大学 机械学院,内蒙古 呼和浩特 010051)

0 引言

通过降低生产过程中的浪费来降低成本是精益生产的精髓[1],价值流思想由此应运而生,产生了体现价值流思想的价值流图优化方法[2-4]。价值流图贯穿生产制造的整个过程,并对其中各个参数信息进行统计,从而直观地展现物流和信息流。通过价值流分析可以发现目前生产系统中存在的浪费,有利于生产流程的分析和改进[5]。以价值流图为基础,企业确定产品的价值后,可以通过改善价值流消除不创造价值的动作或工序来实现顾客价值[6]。

近年来,在企业进行精益生产的过程中,价值流优化方法因其能够有效缩短交货期、降低生产成本[7],而被用于对整个产品进行分析,为后续精益改善提供依据和方向[8]。学者们将价值流技术应用到多个领域,针对不同对象改善精益生产[9],是精益生产强有力的工具[10]。在国内,周健等[11]设计了基于价值流图析的客户定制产品拉动系统,能够提高产出并控制库存,以快速响应客户需求;常艳茹等[12]利用价值流图析技术优化减速器的装配流程,建立装配线连续流,提高装配平衡率,以实现生产过程精益化;高留艳等[13]运用精益生产思想,借助价值流图工具对胶轮生产线进行优化和改善,以提高流程增值比、缩短生产周期。在国外,Torres等[14]开发了一种用于酒精和糖制造业的环保工具“环境价值流图”(Environmental Value Stream Mapping,EVSM);Busert等[15]提出扩展价值流映射方法,通过协调信息流来控制生产过程;Vilventhan[16]利用价值流图系统地评估作业中产生废物的原因,并提出解决废物最小化的方法。无论国内外,价值流在生产线上的使用越来越频繁,但整体而言,将价值流与“水蜘蛛”配送方式、5S(seiri,seiton,seiso,seiketsu,shitsuke)管理、流线化和优化布局结合的研究还比较少。

本文以X公司的S生产线为研究对象,通过了解其生产线现状绘制价值流现状图,提出改善的方法和策略来消除生产过程中的瓶颈及非增值部分,从而提高生产效率[17-18]。改善分为两个阶段,第一阶段分析原始的现有价值流图,发现其在生产过程中的配料送料阶段存在现场混乱、物料堆积、效率低下的问题,针对该问题提出“水蜘蛛”配送方案,并取得了良好的效果。在“水蜘蛛”改善生产耗时的基础上持续开展第二次系列化改善研究,再次绘制价值流现状图,发现其在生产计划、生产管理等方面也存在一定的问题,针对这些问题提出5S管理、流线化、优化布局等改善措施,效果良好。

1 X公司S生产线第一次改善的价值流现状分析

以X公司S生产线为例进行精益改善研究。针对生产过程中出现的问题,试制中心通过分析产品数量(Products Quantity,PQ)来选择产品族,使用秒表多次测量S 生产线的各工序时间后取其平均值作为各工序的实际操作时间。根据测量得到的数据,试制中心进一步对生产线的收发货信息、信息流和物料流进行分析[19-21],并绘制价值流图,然后通过分析价值流图找出其浪费根源,制定改善措施,最后绘制未来价值流图。

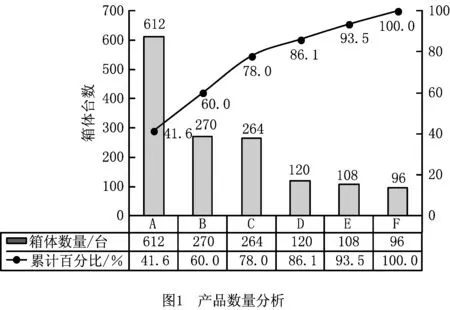

绘制价值流图首先要选择产品族。产品数量柏拉图分析如图1所示,通过对图1各产品加工的数量进行数据分析,选定A产品为分析对象。

1.1 绘制S生产线第一次改善的价值流图

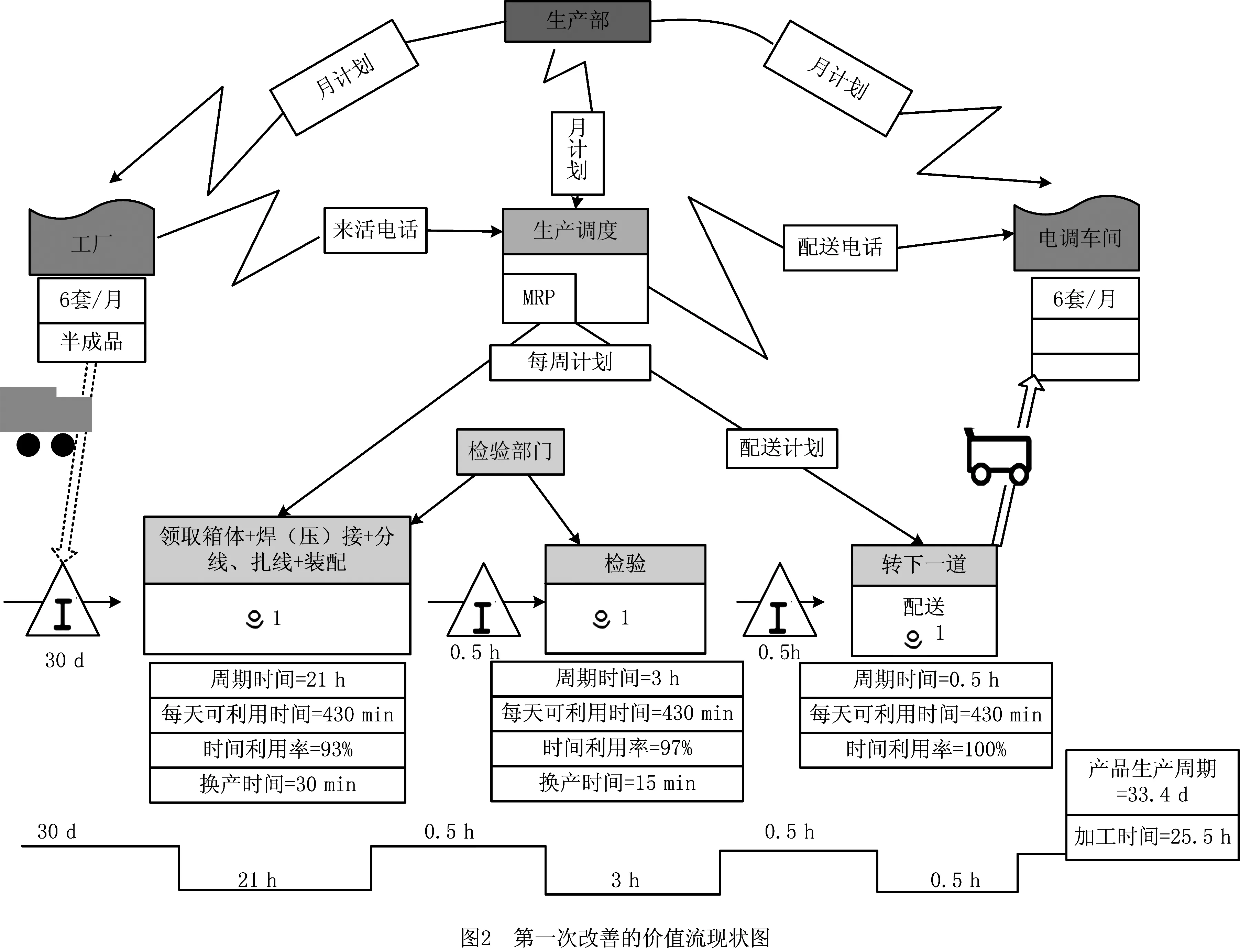

第一次改善的价值流现状图是S生产线在未开展改善工作前的生产线工作状态。X公司S生产线的作业内容包括材料准备、领取工艺图纸、领取箱体、焊接、分线、扎线、装配、自检、交验等工序,如图2所示。分析图2可以得出:

现有的作业(装配时间)时间利用率为(430-30)÷430×100%=93%;加工1台设备用时为25.5 h,加工完6套产品的生产周期为33.4 d。

1.2 第一次改善的价值流现状图分析

分析图2可知,目前S生产线存在的主要问题是接送料效率低下、配送作业内容不规范。

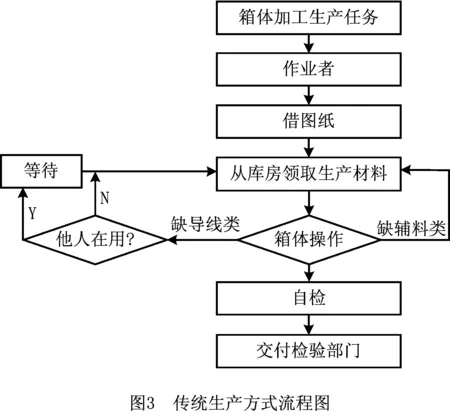

S生产线的标准作业(增值活动)与非标准作业(非增值活动)的工序由同一个作业员完成,包括产品领取、搬运、图纸领取、材料领取、辅料准备、工具准备、加工、自检、交检验等工作。操作者在接到电气控制箱体的生产任务后,需要从库房领取生产中应用的所有材料。其中一盘导线多人共用,在生产过程中作业者必须跨过几个工位拿取导线,如果缺少一只垫片,则需要去库房寻找,加大了作业者的劳动强度,也增加了每个箱体部件的生产周期,甚至给整个生产计划带来较大压力。这些缺乏标准作业规范的配送方式直接影响了接送料效率,降低了生产效率。传统的作业员从接到箱体的电装生产任务到加工出成品,所采用的传统生产方式流程图如图3所示。

2 以“水蜘蛛”配送方式为核心的改善方案

“水蜘蛛”物料配送方式是丰田公司提出的一个先进的物流精益生产改进方法,为准时制生产(Just-In-Time,JIT)下的特色搬运作业。在JIT模式下,作业员的主要精力在操作机器上,对于不定期取送物料、半成品、成品及其他一些非标准作业的内容,则由“水蜘蛛”专职作业员完成。与传统物料运输方式相比,“水蜘蛛”专职作业员从事的工作是剔除其他作业人员不增加价值的作业(即浪费),即剥离生产岗位上的非标准作业内容作为“水蜘蛛”的标准作业内容,通过每次供给一套均衡物料来保证生产线上作业的持续性。“水蜘蛛”不只是搬运的角色,还肩负着管理与调度的责任,因此其在多品种小批量的生产线上具有独特的应用价值。“水蜘蛛”使劳动密集型产业上的大量工人摆脱了非标作业,提高了作业效率并降低了人员成本,使整个生产线更加高效。

2.1 改善内容

本文利用精益工具分析作业方式来改善标准作业,缩短加工耗时。为使作业人员工作安定、分工精细、生产稳定并提高效率,首先要分离出标准作业和非标准作业。将生产岗位的非标准作业内容(如材料的领取、辅料的准备、套装配料的发放等工序)抽取出来作为标准作业内容,以每次供应一套均衡物料的方式来保证生产线连续作业。文中“水蜘蛛”生产方式如图4所示。配料区由专职配料员管理,不再由作业员自取。

2.2 水蜘蛛配送与传统生产方式的优化对比

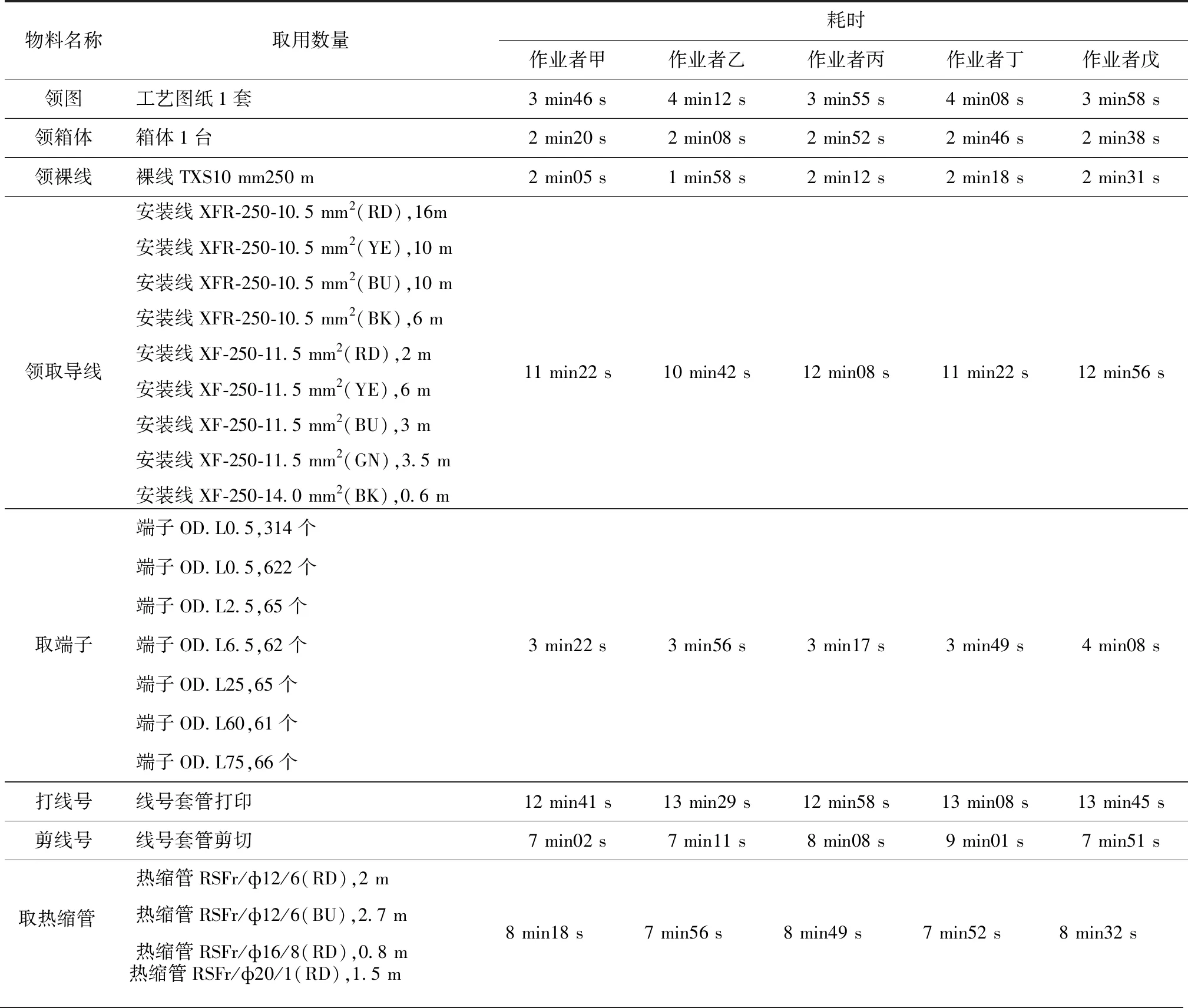

以某项目系统主配电01号箱体为例,操作者到达相同地点(物料仓库)领取相同数量的物料,测算5个工位的单人平均生产时间,对比两种物料配送方式。

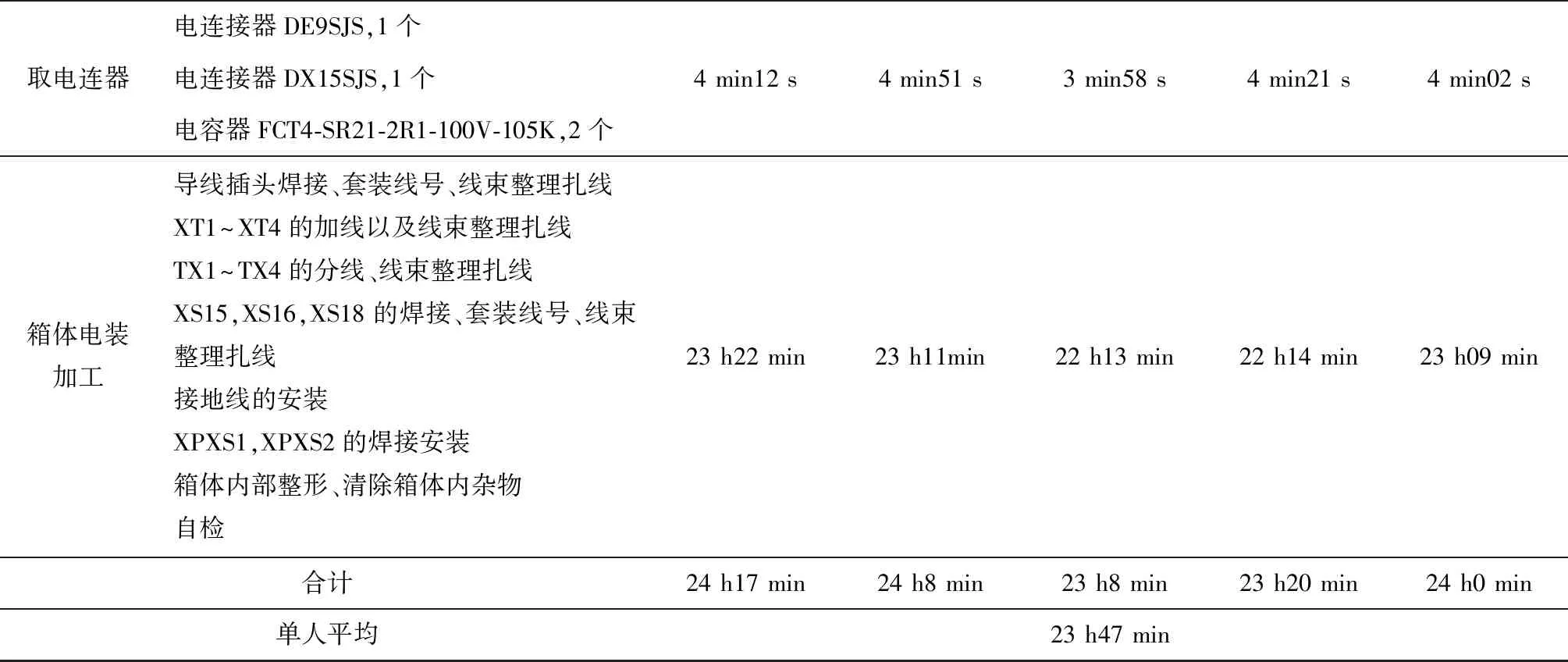

表1所示为采用传统物料配送方式的生产耗时统计表。从表1可知采用传统物料配送方式,每个工位派出一名操作者到物料仓库领取物料,统计5名操作者花费的物料配送时间和生产加工时间,最终得出单人平均生产时间为23 h47 min。

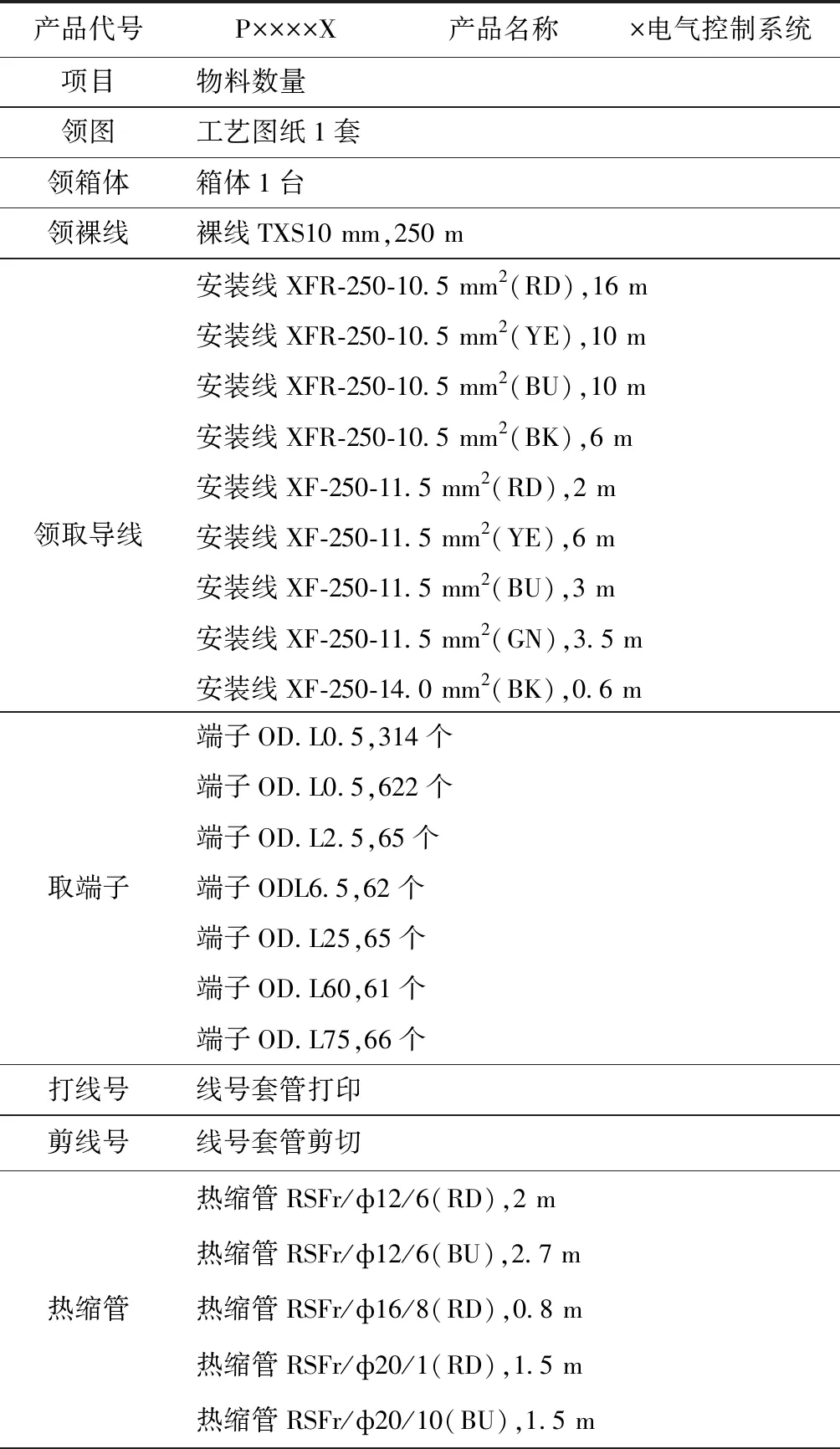

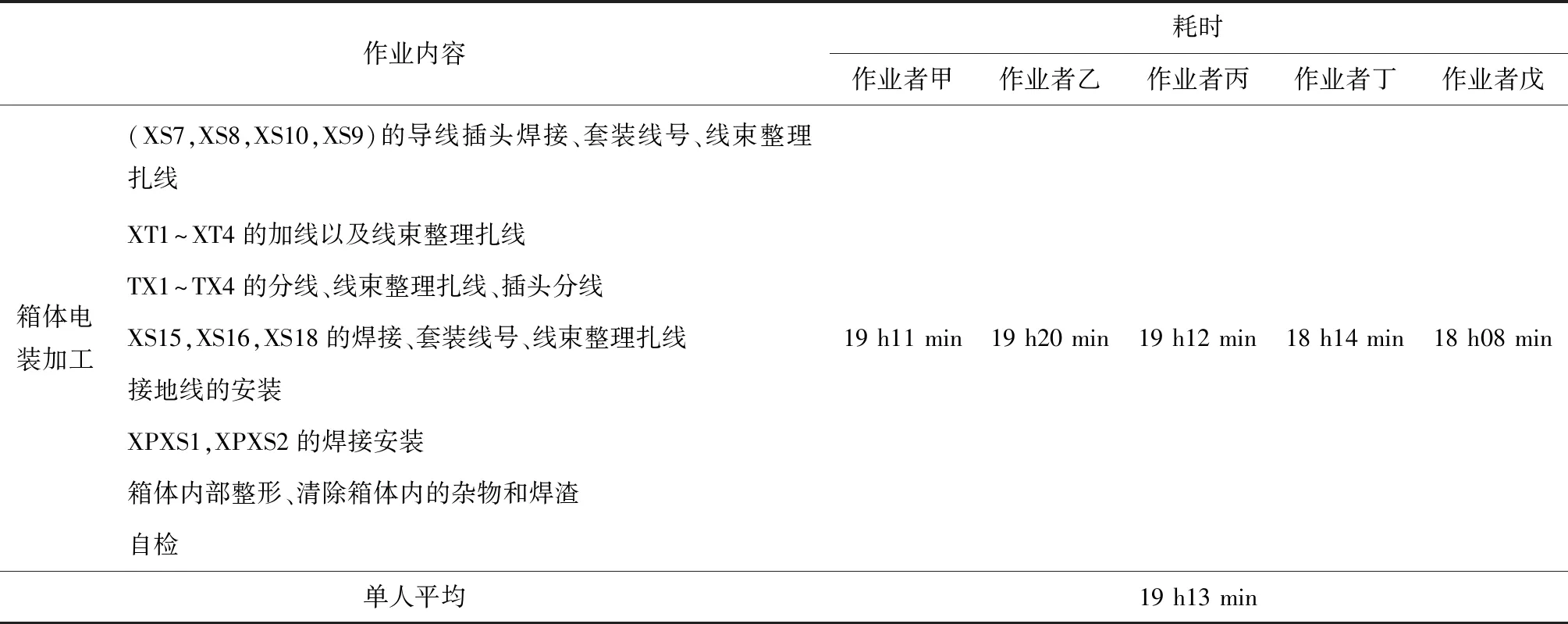

表2所示为采用“水蜘蛛”物料配送方式的物料配送耗时统计表,表3所示为采用“水蜘蛛”物料配送方式的生产耗时统计表。从表2和表3可得:采用 “水蜘蛛”物料配送方式的单人平均生产时间=物料配送时间+单人平均箱体加工时间,即52 min55 s+19 h13 min=20 h5 min55 s。

表1 采用传统方式生产的耗时

续表1

表2 采用“水蜘蛛”方式进行生产的物料配送时间

续表2

表3 采用“水蜘蛛”方式进行生产的单人平均箱体加工时间

2.3 实施效果

通过分析表1和表2可见,“水蜘蛛”物料配送方式提高了生产动作质量,改善了成套供应,避免了错装漏装并有效提高了生产效率。具体如下:

(1)明显提高作业人员的动作质量

传统模式(电气控制箱体)生产中,由于箱体需要多个不同的生产用料,很难一次配送齐全,作业工人缺料时需要自取,从而产生“动作浪费”,包括从作业工位到库房的行走时间、库房内的寻找时间和回到作业工位的行走时间,例如生产一台300根导线的电气箱体要往返20次左右,给作业者带来了很大不便。开展“水蜘蛛”活动后,箱体的生产用料需提前专人按照标准作业时间节拍和配送计划备料齐全后才允许配送。“水蜘蛛”物料配送方式的成套供应可以一次配齐箱体的生产用料,使作业人员操作时方便顺手,削减了无效动作,提高了生产动作质量。

(2)成套供应避免错装漏装

库房给箱体电装的作业者提供了整套加工材料,如电子器件类。这些材料数量准确,作业者在加工过程中逐一拿取,不会出现拿错的情况。当有剩余元器件时应进行查找,将所有元器件安装到位,避免遗漏。因此,“水蜘蛛”方式的作业过程持续稳定,能够保证所需零部件的生产计划逐渐趋稳,甚至形成定值,生产计划部门可以根据情况编排生产计划。

(3)提高生产效率

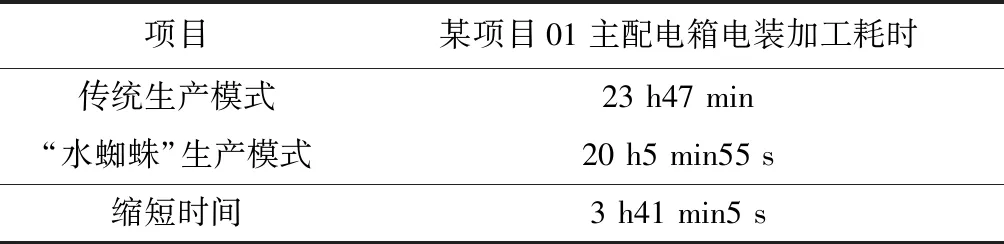

由表4可知,相比于传统生产模式,采用“水蜘蛛”生产模式使生产效率提高了{(23 h47 min-20 h5 min55 s)÷23 h47 min}×100%=15.5%。

表4 “水蜘蛛”模式与传统模式对比

3 X公司S生产线第二次改进的价值流现状分析

为进一步改进S生产线的效率,根据二八原则和持续改善原则,结合现有生产线的生产规模,在应用“水蜘蛛”物料配送方式改善加工耗时后再次采用5S管理、流线化和优化布局等系列改进措施,然后研究已识别出的改进点,以迭代和固化改进效果,持续提升整个生产线的效率。

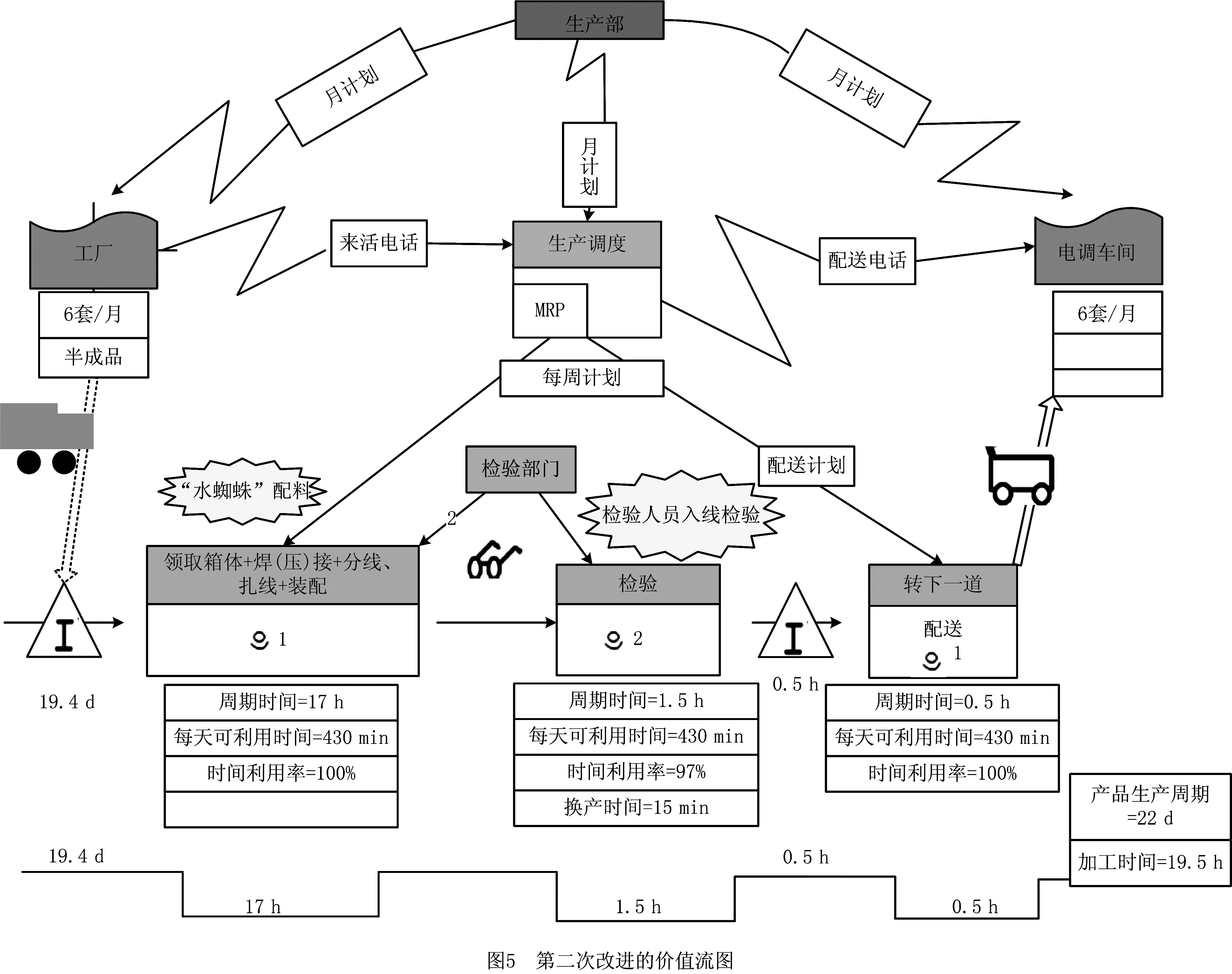

3.1 绘制第二次改进的价值流

基于“水蜘蛛”的价值流图继续绘制S生产线第二次改进的价值流图,其中作业内容包括领取箱体、焊接、分线、扎线、装配、自检、交验等工序,如图5所示。

3.2 第二次改进的价值流现状图分析

从第二次改进的价值流现状图可以看出, S生产线存在以下问题:

(1)现场5S环境差,每个人寻找工具的平均时间为54 s,且定置率不到10%。生产操作时,每个人取放工具的位置不固定,作业台上的工具摆放凌乱。作业人员翻找所需工具耗时较多,给生产工作带来一定影响。

(2)生产周期较长,生产效率较低,产品的齐套性差。目前的生产是单人作业,各自独立,一名作业人员完成一整个产品的加工,包括领取产品、搬运、领取图纸、打印线号、领取材料、准备辅料、准备工具、加工、自检、交检验等工序。

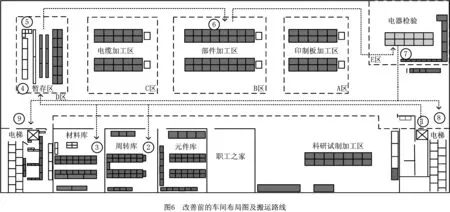

(3)库房区和工作区不规范。库房区的材料库、周转库、办公区混合在一起,标识不明确,库房管理不规范,搬运距离较大;工作区的检验区距离生产工位太远,作业人员搬运距离较长,最长达60.1 m,几乎是整个车间的长度,平均每天每位作业人员搬运的距离累计高达240 m,造成搬运浪费。改进前的车间布局及搬运路线如图6所示。

4 基于“水蜘蛛”方案的S生产线的二次持续改善方案

4.1 5S管理

为了方便使用和节约空间,将工具定置摆放,并按使用频率的高低从里向外排列。实施效果如下:

(1)现场5S环境有了很大改进,节约了工作台面空间。工具定置率由10%提升到97%,取用工具时灵活方便。

(2)缩短了生产工具取用的时间。随机抽取10人,分别进行压线钳(大件)、螺丝刀(中件)和手钻钻头(小件)的取用时间测试。经统计,平均每人取用工具时间由54 s缩短至30 s,作业效率提高了45%。

(3)得到工具定置摆放的作业标准,如图7所示。

4.2 流线化优化

电气加工装配部为纯手工制造业,其批量小、品种多,部分产品适合流水作业。本文结合精益生产思想,分析总结各个项目箱体的特点,选出一部分相对适合流水作业的箱体进行流线试点。前期工作为模拟运作,主要有生产线设计、辅助器具制作、划分工序、记录数据,与水蜘蛛作业(物料员)密切配合,分析并找出适合流水作业的箱体。

另外,充分考虑产线平衡(瓶颈工序)问题,导入60 s时换模(Single Minute Exchange of Die, SMED)概念,即快速换模法;开展标准化作业,使生产线可以快速灵活地调整在制品;降低作业的劳动强度,每个作业人员只从事一道工序的作业,以提高生产效率。通过改进,现场布局减少了不必要的走动,通过开展全面生产维护(Total Productive Maintenance, TPM)和SMED活动,使生产线进一步稳定并实现了流水作业,从而提高了生产中的增值活动,减少了非增值活动。实施效果如下:

(1)缩短了生产周期,给下一道工序(电调)争取了调试时间,从而减少了辅助作业时间。

(2)减少了在制品的存放数量,节约了存储空间,有利于生产的持续进行。

(3)改进了产品齐套性差的问题。流线化改善后,缩短了生产线SMED时间中的内换模时间,由月组装5台箱体增加到月组装6台箱体,生产效率提高了20%。

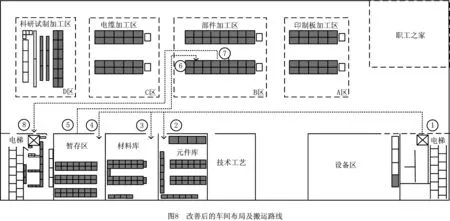

4.3 优化布局

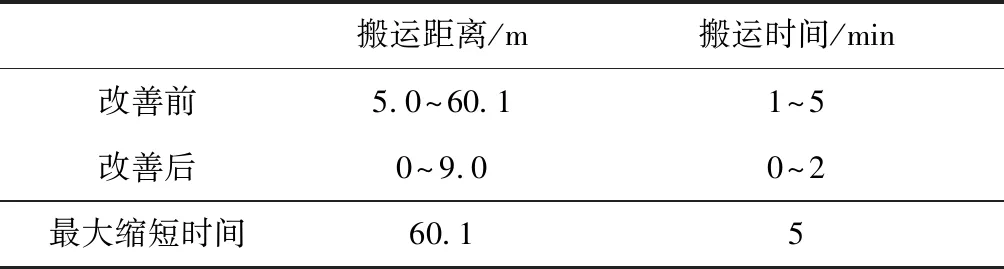

通过优化布局,完成了物品定置、目视化管理、合理改善车间布局、改进搬运路径和搬运工具等工作,达到了合理调配生产线作业人员和现场检验人员、保证整个生产线按照节拍持续生产、减少搬运浪费的目的。表5所示为优化布局改进前后的对比数据,改善后的车间布局及搬运路线如图8所示。

表5 改善前后对比

实施效果如下:

(1)物流路线得到改进,搬运路线更加合理,缩短了作业人员的搬运的距离,减小了劳动强度。

(2)每一个物料有一个固定的存储点,以便物流管理。

(3)由表5可以得出,优化布局前的平均搬运时间是(1+5)/2=3 (min),优化布局后的平均搬运时间是(0+2)/2=1(min),搬运效率提高了(3-1)/3=66.7%。

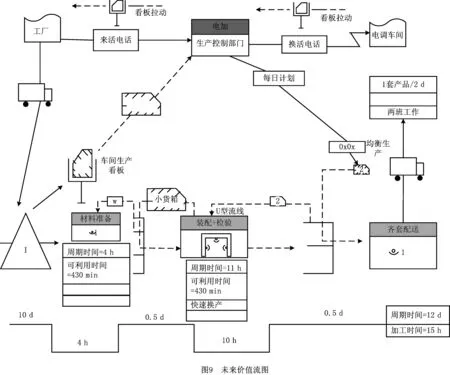

5 经两次改善后S生产线的未来价值流图

上述改进方案汇总后,X公司S生产线的未来价值流图如图9所示。

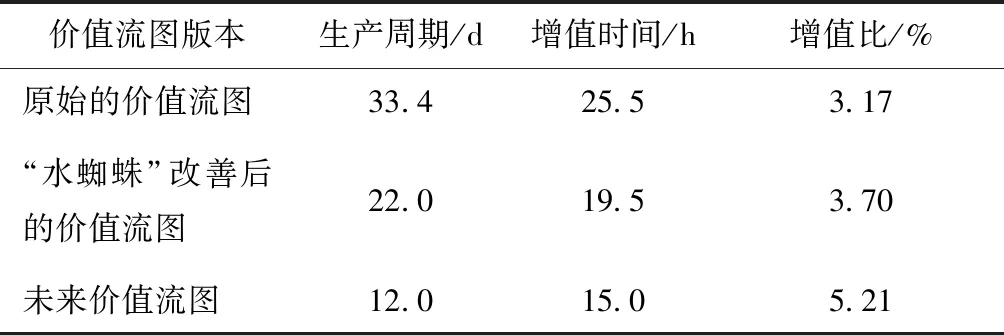

对比改善前后的价值流图,如表6所示。

表6 价值流改善前后对比

由表6可知,经过两次系统性地持续改善,X公司S生产线的生产效率有了很大提高,增值比达到5.21%。

6 结束语

本文应用价值流思想绘制价值流现状图,提出改善加工耗时的方法和策略来消除生产过程中的瓶颈及非增值部分,并通过对X公司S生产线进行两次系统性持续改善来提高生产效率。实践证明,改善后的S生产线的生产效率得到大幅度提高,而且已经开始向其他车间推广。其中,“水蜘蛛”备料、送料工作提高了15.5%的生产效率;5S管理提高了45%的作业效率;流线化改善提高了11.7%的生产效率;优化布局提高了33.3%的物流效率。同时,经过第一次改善工作,S生产线的增值比提高到3.70%,经过第二次改进工作,S生产线的增值比提高到5.21%,明显改善了X公司的效益,该方法对企业今后的现场改善活动和精益思想的具体运用也具有指导意义。