面向船舶行业的多巷道自动化立体仓库货位优化

2020-03-19唐文献苏世杰张晓利

唐文献,彭 伟,苏世杰,杭 卫,相 凯,张晓利

(江苏科技大学 机械工程学院,江苏 镇江 212003)

0 引 言

“工业4.0”和“中国制造2025”的提出,引发了国内外学者和产业界的广泛关注[1-2],目前国内智能化生产线、智能化车间、智能化工厂不断涌现,部分制造企业集团在智能制造技术研发方面投入力度大,有效地促进了产品设计、制造、管理与服务等智能化水平的提升。作为“工业4.0”的关键主题,“智能工厂”、“智能生产”和“智能物流”是制造业向智能化转型的重要保障[3],其中生产物流管理的自动化与智能化是实现智能生产的重要基础和关键环节,并通过管理和控制自动化立体仓库、平面仓库和缓冲站实现。因为生产物流均衡稳定可以保证在制品顺畅流转,从而缩短生产周期、降低物流运行成本;仓储管理的自动化和智能化又是企业生产物流管理的核心技术;在制品库存的压缩和设备负荷均衡化,均与生产物流仓储的管理和控制有关。所以自动化仓储的货位管理与优化,对促进生产物流管理智能化乃至智能工厂的建设,都具有重要的理论意义和实践价值。

众所周知,自动化仓储在工业生产中发挥着重要的作用[4],特别在货位优化方面,国内外学者开展了大量研究。Skouri 等[5]以出库效率和货物重量为目标将仓库进行分区,然后比较了混合粒子群优化(Hybrid Particle Swarm Optimization,HPSO)算法、遗传算法(Genetic Algorithm,GA)和粒子群优化(Particle Swarm Optimization,PSO)算法3种算法的求解效果;Heragu等[6]按功能将仓库分为备用存储区、订单存放区和直接发货区,通过一种启发式算法对各功能区尺寸进行优化求解;Xiao等[7]从提高物料拣选效率的角度建立货位分配优化模型;杨朋等[8]从存货货位和取货货位两方面建立了多载具自动化存取系统货位分配优化模型;Hsieh等[9]基于物料清单(Bill of Material,BOM)将货物分类进行货位优化研究;Thonemanu等[10]采用周转率和货物分类策略研究了自动化立体仓库的货位分配优化;陈月婷等[11]以货架稳定性和出库效率为目标建立货位优化的数学模型,采用基于Pareto最优解的改进PSO算法进行求解;肖建等[12]考虑物料之间的需求相关性,根据料单种类和料单频率建立了仓库的货位分配优化模型。

虽然这些研究对提高自动化仓库的运行效率起到一定作用,但是所建立的数学模型均以单排货架为基础,没有考虑各个货架间工作量的平衡,在实际应用中容易使货物在同一排货架上造成出库拥堵。多载具堆垛机能够提高每次的存取货量,但是设计载具数量超过两个的堆垛机比较困难,而且载具数量过多会占用更多的巷道面积,减小货物存储面积。

随着智能制造技术的深入推进和实施,多巷道自动化立体仓库在企业中的应用值得期待。本文以某一典型船舶企业为例,针对出入库作业量大、原材料和在制品尺寸差别大等特点,以多巷道自动化立体货架为对象,以分区存放为基础,建立以提高出库效率、降低货架重心和平衡各巷道工作量为目标的货位优化模型,然后采用细菌觅食算法求解得到货物摆放的最优位置,避免因随机存取和货位分配不合理等造成的管理难度大、效率和利用率低的现象,为智能工厂建设和智能生产实施提供数据支持。

1 问题描述

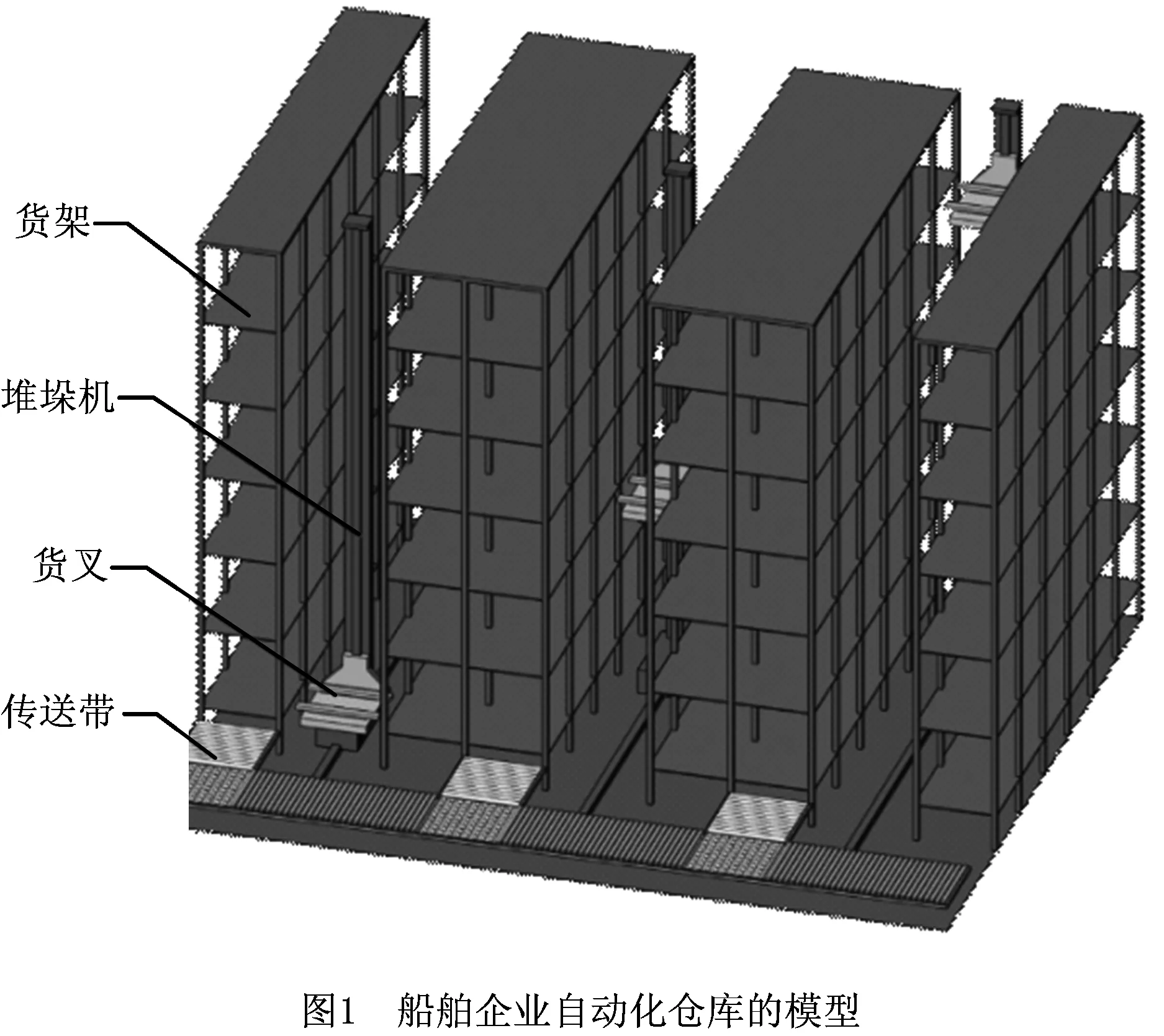

某一船舶企业自动化立体仓库分区单元模型如图1所示。自动化仓库主要由固定货架、堆垛机和伸缩货叉组成,通常一台堆垛机占用一个巷道,负责与其相邻的两排固定货架,其中伸缩货叉可以在堆垛机上上下运动来存取固定货架上的货物。企业为增加仓库容量,往往将多排固定货架与多个堆垛机组合使用,货物在堆垛机之间通过安装在出入口处的传送带运送。

在本研究实施前,企业的自动化仓库仅实现了货物按照空位随机自动存取及计算机分类统计管理,没有针对船用零件出入库作业量大、原材料和在制品种类多、重量和尺寸差别大等特点进行优化管理,存在货物随机存取空间利用率低,货位分配不合理和运行成本高等问题,不能很好地进行智能生产。

为避免上述问题,需要有一套合理的货位分配原则来保证仓库高效、稳定地运行,因此提出以下货位分配和优化原则:

(1)根据船用零部件的特点,按照重量、尺寸、出入库频率等分类规则,将立体仓库的货位指定为大件区、重载区、高频区、常规区4类存放区域,高频区是靠近仓库出入口的货位,重载区是货架最底层的货位。

(2)同一分区内采用就近存放原则,以提高仓储存取效率。对于出入库频率高的货物,应存放在离出入口较近的货位,以快速响应出库需求。

(3)货架采用上轻下重的原则,将比较重的货物存放在固定货架的下层货位,比较轻的货物存放在固定货架上层货位,以降低货架的整体重心,减少堆垛机存取能耗。

(4)采用分巷道存放的原则。对于拥有多个堆垛机的仓库,根据各堆垛机的工作或闲置状态,结合巷道货位空闲情况,将货物分配在不同巷道的货位上,这样在出入库作业量比较大时,可以同时运行多个堆垛机来提高仓库的运行效率。

2 构建货位优化的数学模型

同一分区内存放货物量的多少由货位总数决定,出入库作业量与出入库效率和各巷道工作量的平衡能力有关。因此,自动化仓库货位的坐标参数可以用货物所在货架的排数x、列数y和层数z表示。设定堆垛机在水平方向的运动速度为vy,竖直方向的运动速度为vz,传送带的运行速度为vx;货架上(x,y,z)坐标处的货物出库率为pxyz,质量为mxyz;货位单元格的高度为h,深度为d,宽度为w;仓库出入口的位置坐标为(0,0,0)。

2.1 提高出库效率

将出货率高的货物优先放置在高频区可以缩短货物出库时间,达到提高出库效率的目的。设坐标(x,y,z)处货物运动到出入口处行走的水平和竖直距离分别为x·d,y·w和(z-1)·h。

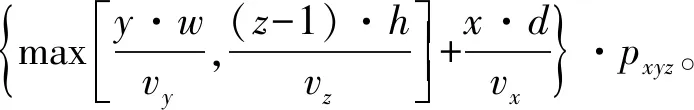

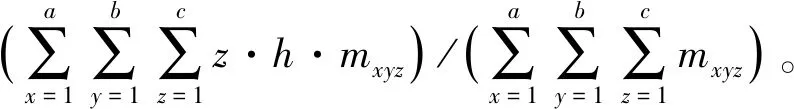

提高出库率即使货物出库时所用的总时间最小,因此出库效率高的目标为

(1)

2.2 降低货架重心

质量为m1,m2,…,mr的r个物体距离地面的高度分别为h1,h2,…,hr,则这些物体的整体重心距离地面的高度为

(2)

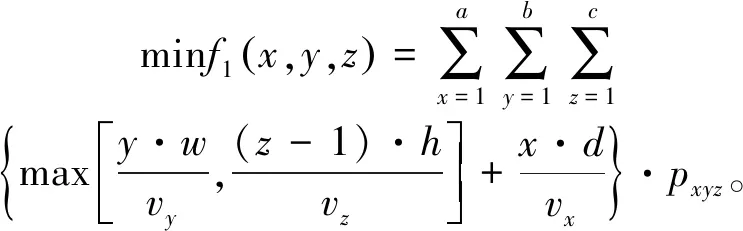

同理,货架上多个货物的整体重心距离地面高度的最低目标为

minf2(x,y,z)=

(3)

2.3 平衡各巷道的工作量

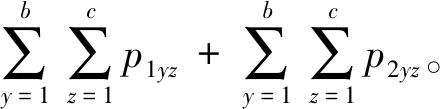

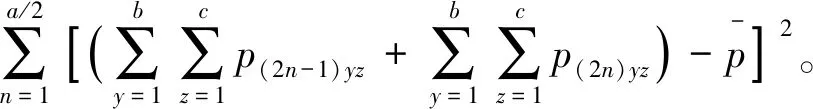

各巷道应承担的平均出库率

(4)

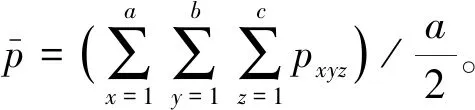

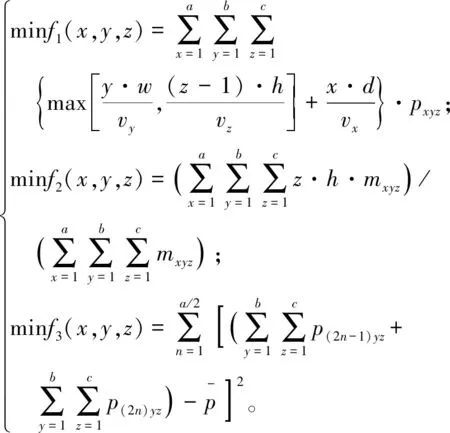

平衡各巷道工作量的优化目标是每个巷道的实际出入库率总和与其应承担的平均出入库率之差的平方和最小,即

minf3(x,y,z)=

(5)

2.4 约束条件

货物应全部存储于货架内,因此约束条件为1≤x≤a,1≤y≤b,1≤z≤c,x,y,z均为正整数。

2.5 货位优化的数学模型

由上述目标函数及约束条件,可建立如下自动化仓库货位多目标优化模型:

(6)

s.t.

1≤x≤a;1≤y≤b;1≤z≤c。

其中x,y,z均为正整数。

3 货位优化的算法设计

3.1 细菌觅食算法的原理

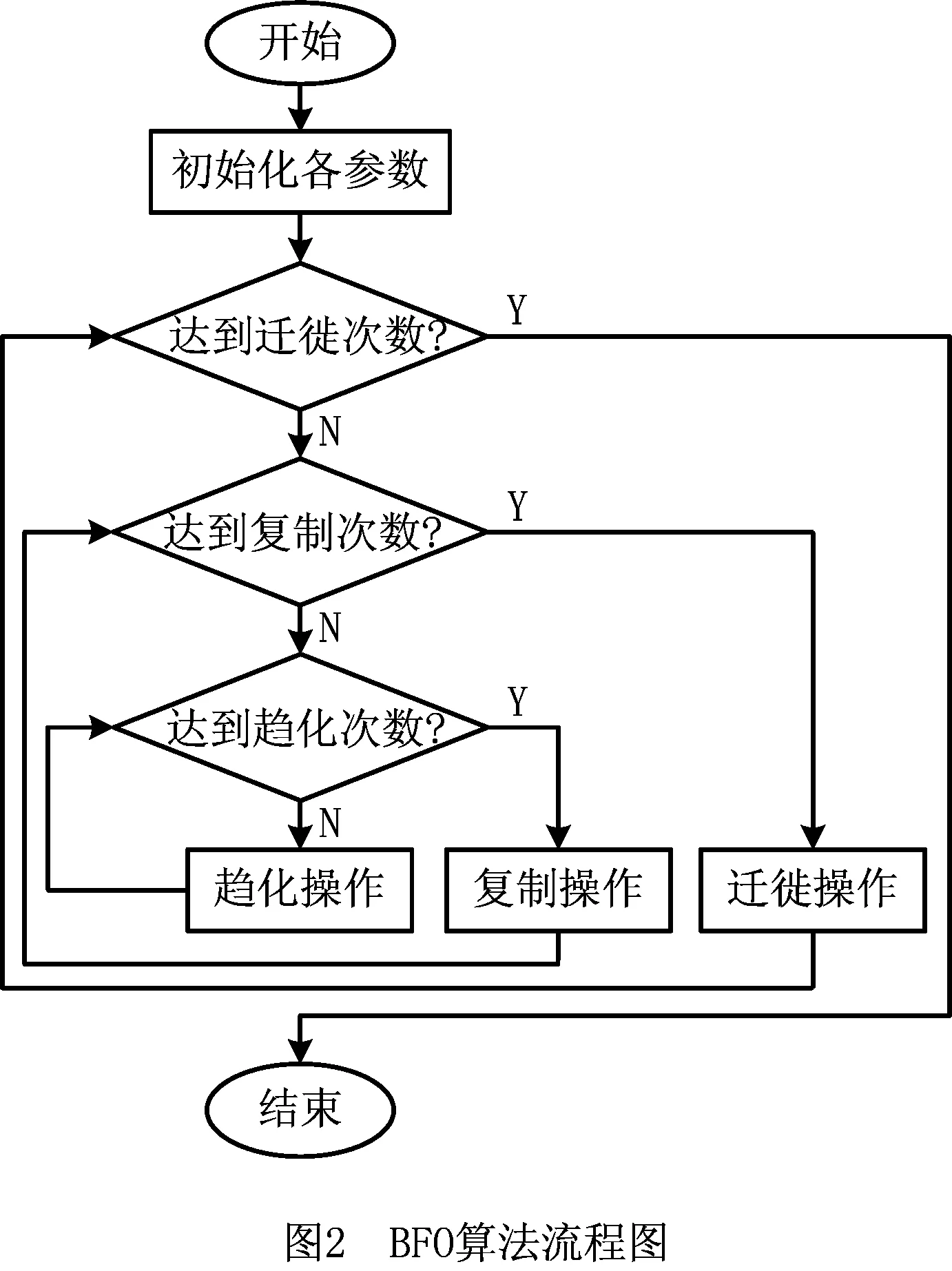

细菌觅食优化(Bacteria Foraging Optimization, BFO)算法是近些年由Passino提出的新型群智能优化算法,也是一种全局随机搜索算法[13]。该算法具有实现简单、易于跳出局部最优解等优点,在优化计算、系统仿真等领域得到了广泛应用。BFO算法主要通过趋化操作、复制操作和迁徙操作3种操作迭代计算来求解问题[14-16],其流程如图2所示。

(1)趋化操作 细菌通过游动和翻转向食物丰富的区域聚集。

(2)复制操作 趋化操作完成后,淘汰健康度靠后的50%细菌,剩余的50%细菌通过自身复制来保持算法的种群大小不变[17]。

(3)迁徙操作 将细菌按概率随机驱散至搜索空间内的新位置,防止细菌在局部最优位置聚集。

3.2 算法结构

BFO算法参数定义如下:趋化操作次数为Nc,趋化操作中细菌单向运动的最大步长为Ns,复制操作次数为Nr,迁徙操作次数为Ne,细菌的迁徙概率为Ped,细菌种群大小为Np。

步骤1初始化各参数Np,Nc,Nr,Ne,Ns,Ped。

步骤2计算适应度值,直接以待求解的评价函数为适应度函数。

步骤3执行趋化循环操作,令l=l+1。第i个细菌个体在第k次复制、第l次迁徙条件下进行第j+1次趋化操作后的位置

J(i,j+1,k,l)=J(i,j,k,l)+Jcc。

(7)

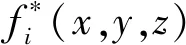

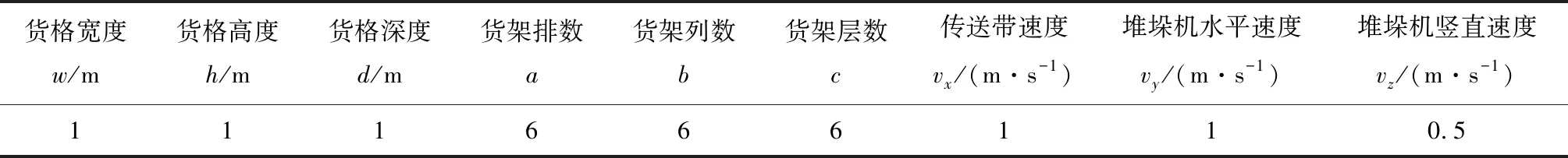

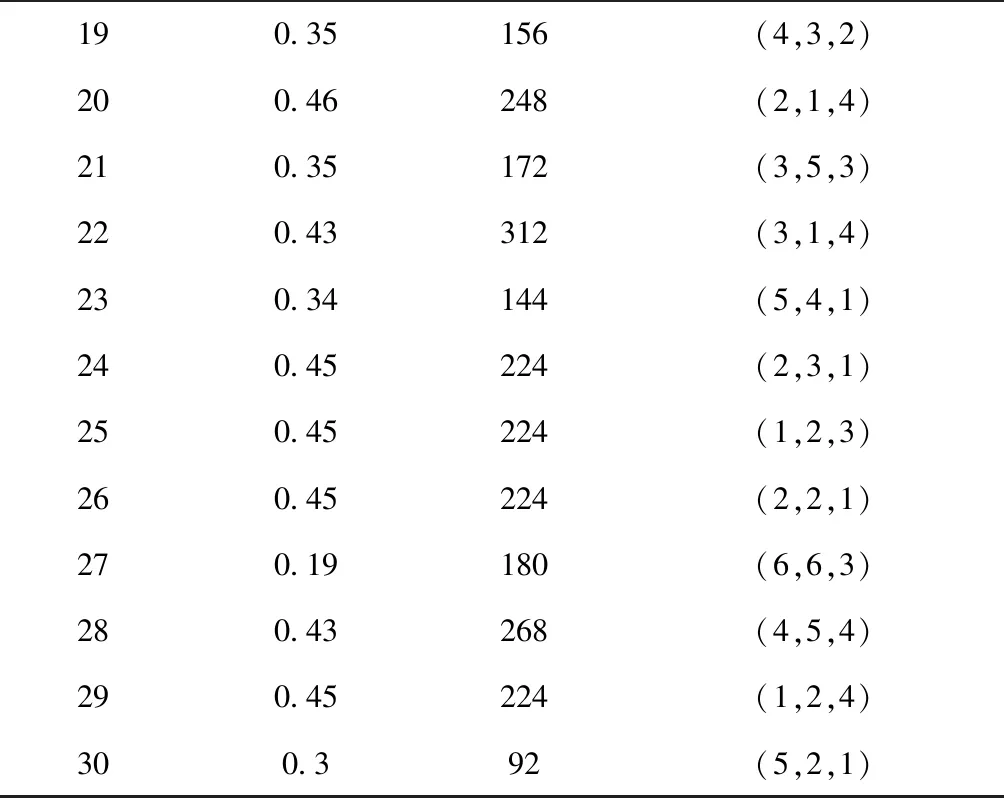

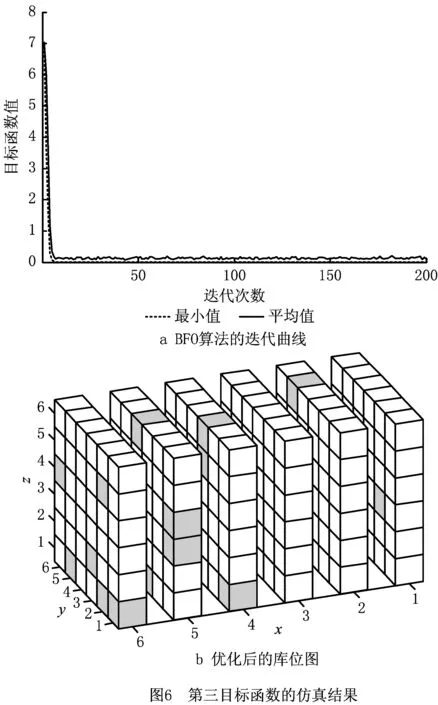

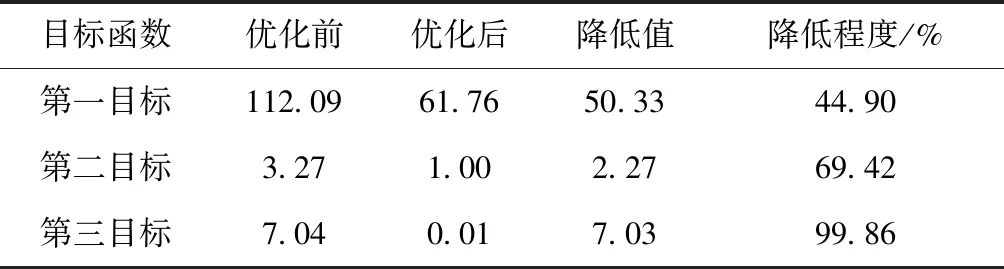

步骤4如果趋化循环操作的次数l 步骤5计算每个细菌的健康度Jhealth。对于给定序号为1~Np的Np个细菌个体,第i个细菌的健康度为 (8) 步骤6执行复制循环操作,令k=k+1。将细菌的健康度按照降序排列,去除健康度靠后的50%细菌,剩余的50%细菌通过复制来保持种群大小不变。 步骤7如果复制循环操作的次数k>Nr,则执行步骤8,否则转步骤5。 步骤8执行迁徙循环操作,令j=j+1。 步骤9如果迁徙循环操作的次数j>Ne,则输出结果,否则转步骤8。 BFO算法的参数比较多,而且参数取值对求解的难易程度和收敛速度有较大影响。目前在BFO算法的实际应用中还没有确定最佳参数的通用方法,只能凭借经验选取,本算例中的BFO算法参数值选用文献[18]给定的参考值,则细菌种群规模Np=200,趋化操作次数Nc=200,复制操作次数Nr=6,迁徙操作次数Ne=3,趋化操作中细菌单向运动的最大步长Ns=5,细菌的迁徙概率Ped=0.25。 (9) 在式(9)的基础上引入αi,其总和为1,可将多目标优化函数(6)转换为评价函数 minf(x,y,z)= (10) s.t. 1≤x≤a;1≤y≤b;1≤z≤c。 其中x,y,z均为正整数。 以图1所示的自动化存储仓库模型的货物在库信息为例进行仿真分析,该仓库的数据如表1所示。 表1 自动化仓库的数据 货位优化前仓库里货物在库的初始信息如表2所示,该信息主要包括货物所在货架的坐标、货物的质量和出库率,这些货物在货架上的位置如图3所示。由图3可见,货位优化前货物在固定货架上的摆放位置杂乱无章,货物出库时堆垛机工作量大、出库时间长、仓库运行效率低下,因此以提高出库效率、降低货架重心和平衡各巷道的工作量为目标对货位进行优化。 表2 货物在库的初始信息 续表2 为分析各个目标函数的优化效果,利用理想点法对多目标优化问题建立评价函数。首先分别将各目标函数在MATLAB[19]中进行仿真来验证各分目标函数优化的有效性,然后根据该公司对这些目标的重视程度,将权重(α1,α2,α3)取值为(0.3,0.4,0.3),建立评价函数,最后进行仿真求解。 仅考虑第一目标,即提高自动化仓库的出库率时,使用MATLAB进行仿真实验,仿真结果如图4所示,优化后的货位坐标如表3所示。 表3 第一目标函数优化后的货位坐标 货物编号货位坐标(x,y,z)货物编号货位坐标(x,y,z)货位编号货位坐标(x,y,z)1(3,2,1)11(1,3,2)21(3,3,1)2(2,1,1)12(1,1,3)22(2,4,1)3(3,4,1)13(1,1,1)23(2,5,1)4(1,5,1)14(2,3,2)24(2,3,1)5(4,2,1)15(1,2,1)25(1,1,2)6(5,1,1)16(1,4,1)26(4,1,1)7(2,2,1)17(1,6,1)27(1,2,3)8(1,3,1)18(1,4,2)28(3,1,2)9(3,2,2)19(2,2,2)29(2,1,2)10(3,1,1)20(1,2,2)30(4,3,1) 图4a所示为BFO算法的迭代曲线,目标函数在迭代80次时求解收敛,函数值由优化前的112.09降低为61.76。比较图4b和图3可见,绝大多数货物被摆放在靠近自动化仓库出入口的位置,因此提高仓库出库效率的优化目标有效,但是部分货物被摆放在较高层的货架,而且有部分货物堆积在离出入口最近的巷道内。 仅考虑第二目标,即自动化仓库只为降低货架整体重心时,仿真结果如图5所示,优化后的货位坐标如表4所示。 表4 第二目标函数优化后的货位坐标 货物编号货位坐标(x,y,z)货物编号货位坐标(x,y,z)货位编号货位坐标(x,y,z)1(4,3,1)11(4,2,1)21(2,2,1)2(6,2,1)12(2,1,1)22(5,4,1)3(2,4,1)13(4,1,1)23(1,2,1)4(2,6,1)14(1,3,1)24(6,3,1)5(3,3,1)15(3,5,1)25(5,1,1)6(4,5,1)16(4,6,1)26(6,4,1)7(1,4,1)17(3,6,1)27(6,1,1)8(1,6,1)18(2,3,1)28(4,4,1) 续表4 由图5a可见,目标函数在迭代71次时收敛,函数值由优化前的3.27降低为1,即所有货物均存放在货架的第一层。比较图5b和图3可见,所有货物均被摆放在货架最底层的位置,因此降低货架整体重心的优化目标有效,但是部分货物被安排在离出入口比较远的货架上。 仅考虑第三目标,即自动化仓库只为平衡各巷道的工作量时,仿真结果如图6所示,优化后的货位坐标如表5所示。 表5 第三目标函数优化后的货位坐标 由图6a可见,目标函数在迭代7次后收敛,函数值由优化前的7.04降低为0.01,说明货物出库率被平均分配到各个巷道。比较图6b和图3可见,货物被分配到各个巷道的固定货架上,因此平衡各巷道工作量的优化目标有效,但是大部分货物被摆放在了较高层的货架,并且大部分货物距离仓库的出入口较远。 上述各个分目标函数的最优值及其与优化前的对比如表6所示,可见各个目标函数均达到了各自的优化效果。 表6 各目标函数值优化前后的对比 将表6中各个分目标函数的最优解代入式(10),将多目标函数转换为新的评价函数式(11),转换后的评价函数已经消除了各自量纲不同的影响。 (11) 综合考虑这3个目标函数可知,该公司侧重于降低货架的整体重心,并认为提高仓库出库率和平衡各巷道工作量具有相同的重要性,即(α1,α2,α3)=(0.3,0.4,0.3),使用MATLAB进行仿真实验,结果如图7所示,优化后的货位坐标如表7所示。 由图7a可见,目标函数在迭代124后时收敛,函数值由优化前的18.16降低为1.95。比较图7b和图3~图6可见,货物所在货位明显得到了优化,优化后的库位分布比较理想,货物所摆放的货位比较靠近仓库出入口,货物所摆放的层数也有所降低,有些货物被分配在了不同的巷道货架上。优化后的最终货位坐标如表7所示。 表7 多目标优化后的货位坐标 综上所述,优化后的各目标函数值相对优化前均有所降低,单目标优化时提高出库效率的目标函数值较优化前降低了44.90%,降低货架重心的目标函数值较优化前降低了69.42%,平衡各巷道工作量的目标函数值较优化前降低了99.86%,多目标优化的目标函数值较优化前降低了89.26%,达到了优化的目的。 现代企业仓储的智能化是实现智能制造的重要环节,本文针对典型船舶企业船用零件出入库作业量大、原材料和在制品种类多、重量和尺寸差别大等特点,采用仓储分区存放策略开展自动化立体仓库的货位优化研究,从提高仓库出库效率、降低货架整体重心及货物分巷道存放3方面建立货位优化的数学模型,并开发了BFO求解算法。 对单目标函数分别进行仿真求解,验证了各分目标函数优化的有效性;利用理想点法,对多目标优化问题建立评价函数,并针对提高出库效率、降低货架整体重心及货物分巷道存放所占的权重值进行仿真求解。结果表明优化效果显著,目标函数值较优化前降低了89.26%,较好地满足了设计和实际需求。 本文研究成果通过准确向企业生产管理系统(如制造执行系统(Manufacturing Executive System ,MES))及时提供车间物流信息,能够对物资进行适时准备和合理配送,对智能生产中的优化现场信息采集、传递及处理均具有重要的理论和实践意义。3.3 构造评价函数

4 仿真结果分析

4.1 仿真数据信息

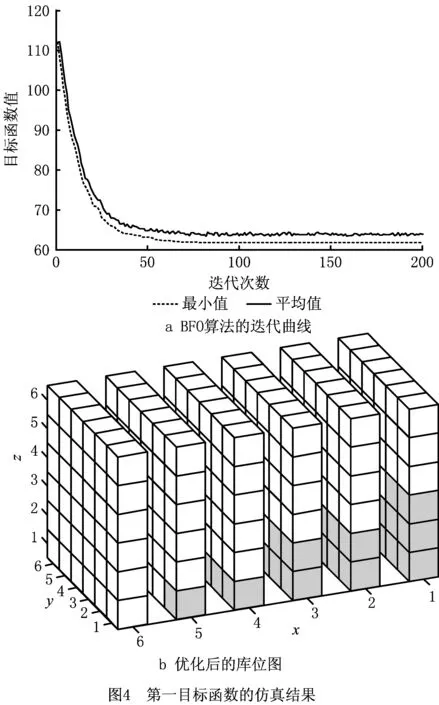

4.2 提高出库效率的仿真结果与分析

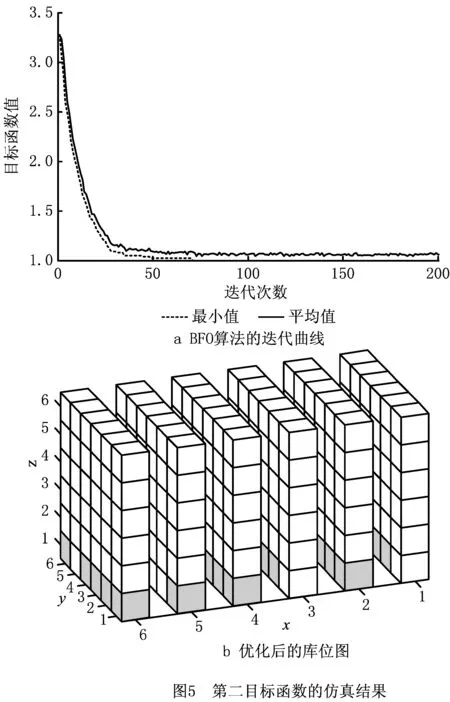

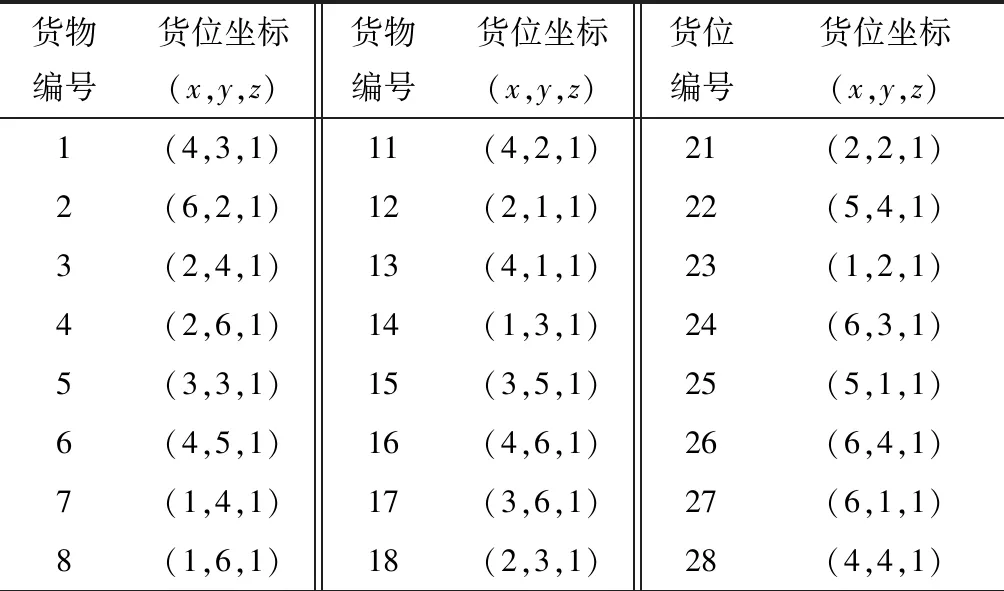

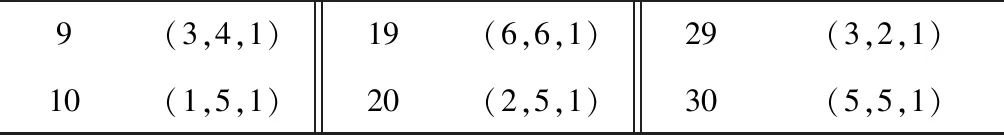

4.3 降低货架重心的仿真结果与分析

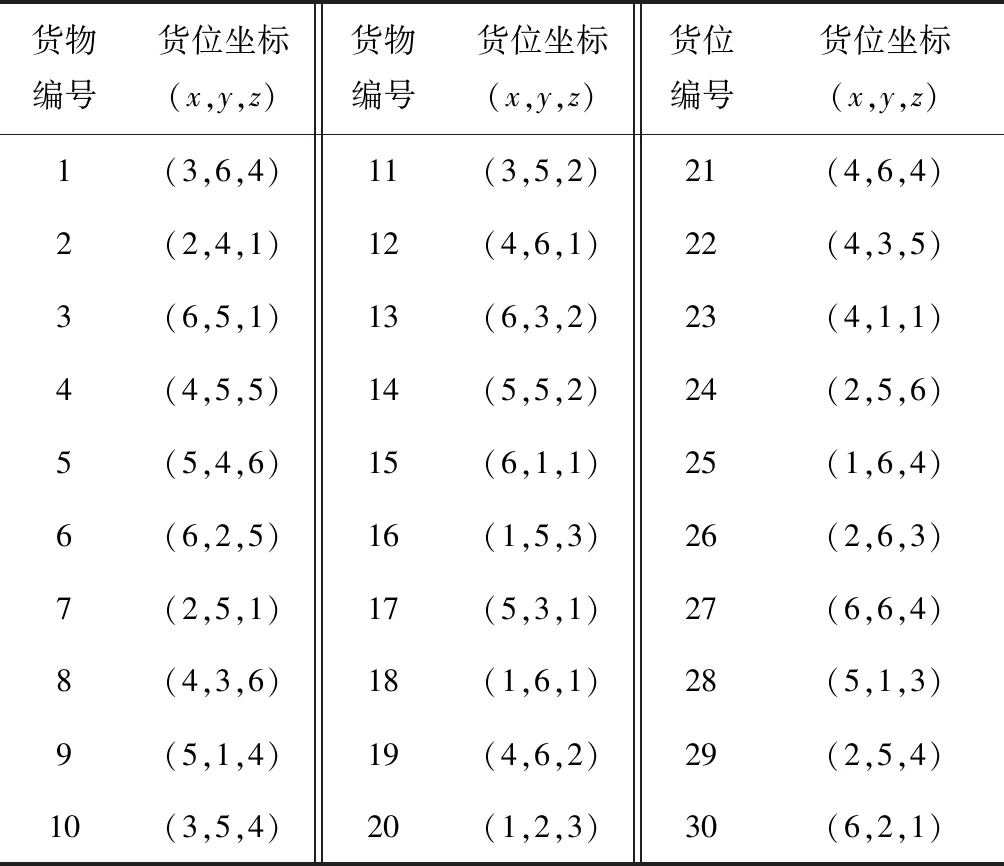

4.4 平衡各巷道工作量的仿真结果与分析

4.5 多目标的仿真结果与分析

5 结束语