利用α-石英基煤矸石合成4A分子筛的研究

2020-03-18邵华全赵晓梅王廷平

邢 波,邵华全,赵晓梅,王廷平

(1.朝阳师范高等专科学校 生化工程系,辽宁 朝阳 122000;2.建平县榆树林子中心校,辽宁 建平 122400;3.朝阳市财经学校 教务科,辽宁 朝阳 122000)

0 引言

4A分子筛作为一种人工合成沸石,其内部具有规则的孔道,这些硅氧四面体彼此连接形成的孔道具有筛选分子的效应,所以称为分子筛[1].随着传统洗涤助剂三聚磷酸钠(Na5P3O10)的水体污染弊端显现,4A分子筛作为其替代品的洗涤助剂作用正被开发利用,需求量大.同时由于4A 分子筛特殊孔道结构,决定其优越的离子交换能力、吸附能力及作为催化剂载体的催化性能,因此在化学化工领域应用广泛.然而, 工业上采用氢氧化钠、硅酸钠等化工原料合成4A分子筛成本高且工艺复杂.经研究,煤矸石主要成分为煤炭、硅以及铝铁金属元素的氧化物,经过一定处理,能够满足合成4A分子筛的需要,如能找到合适条件以煤矸石为原料合成4A分子筛既能实现工业废矿资源化利用,又能产出高价产品,将产生较大工业价值[2-8].

1 合成原料及工艺流程

1.1 合成原料和仪器

煤矸石(α-石英约50%、煤炭约20%、三氧化二铝5%、三氧化二铁10%、其他矿物约15%),Na2CO3(天津市化学试剂三厂 分析纯).

原料成分分析:煤矸石原料的X射线衍射谱图见图1,对其中主要的峰形进行解析可知其成分主要是α-石英.

仪器:SEM(JSM-6700F场发射扫描电镜)、XRD(D8 Advance,Cu Kɑ1,Bruker AXS公司)、白度计(WSD-III型).

1.2 工艺流程

将煤矸石研磨成100~300目的粉料,高温煅烧除掉有机碳及其他杂质,然后用盐酸浸泡除掉铁、铝、镁等溶于酸的杂质,得到较纯净的SiO2后加入NaOH或Na2CO3固体粉末混合均匀后,高温熔融反应成为含硅活性产物Na2SiO3,提取酸浸液中铝物种与Na2SiO3搅拌反应成胶,高温晶化,最后过滤、洗涤、干燥,即得出4A分子筛成品.具体工艺流程见图2.

2 合成工艺条件

2.1 焙烧温度

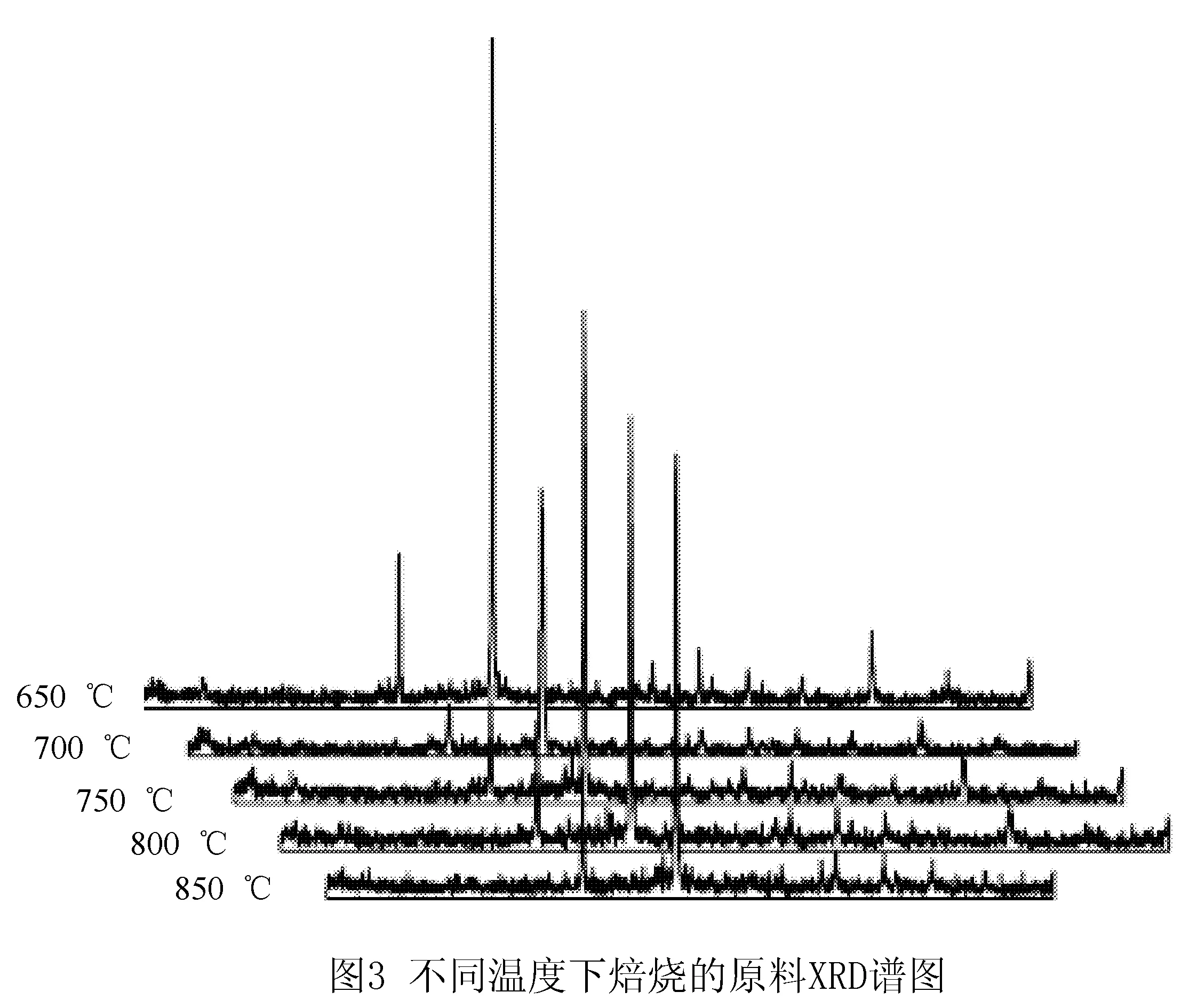

煤矸石作为合成4A分子筛的原料,在利用之前要先进行焙烧.一方面,因为工业上对4A分子筛的白度有要求,高温焙烧可以除去原料中的炭,增加合成产品的白度;另一方面高温焙烧能够使原料中的高岭石分解为无定形偏高岭石,提高原料的活性及利用率.煤矸石中炭的三种不同形式各自对应的氧化燃点分别为有机物460~490 ℃、元素碳620~700 ℃及石墨800~840 ℃,高岭石结构的彻底破坏发生在550 ℃,在980 ℃左右分解产物又会形成新的物相尖晶石[7].结合本实验所用的原料特性,考察焙烧温度在650~850 ℃,在空气氛下焙烧6 h后做XRD检测,谱图如图3所示.

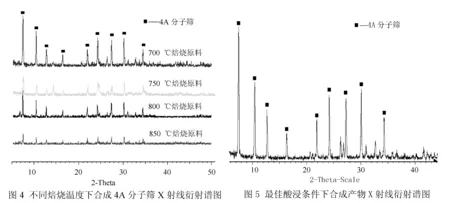

从谱图中可以看出,700 ℃焙烧后的原料中石英的峰最低,原料活化最好.将不同温度下焙烧的原料除杂后,在同样的碱熔条件及晶化条件下反应合成分子筛,产物XRD谱图如图4(见102页)所示.由谱图可以看出,随着原料焙烧温度的升高,最终合成出来的分子筛结晶度降低,700 ℃下焙烧原料合成的4A分子筛结晶度要高于750 ℃、800 ℃、850 ℃三组.

2.2 酸浸条件

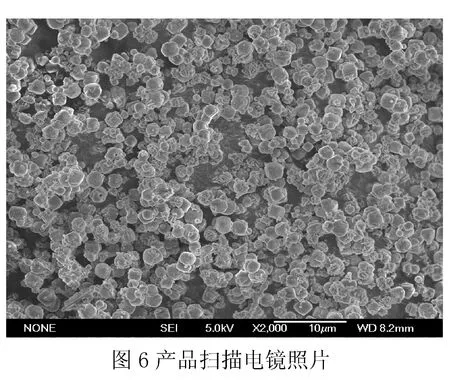

煤矸石中除主要成分硅铝矿外还含有其他金属离子,如铁、镁、钙等,这些离子的存在不仅影响产品的白度,还会影响产品作为洗涤助剂的性质,所以原料的除杂也是关键部分.实验选取了不同盐酸浓度(2 mol/L、3 mol/L、4 mol/L)、酸浸时间(4 h、6 h、8 h)、浸取温度(70 ℃、80 ℃、90 ℃)作为因素进行正交实验,对杂质离子浸出量进行考察,实验结果表明除杂及合成4A分子筛的最佳条件为盐酸浓度4 mol/L、酸浸时间8 h、浸取温度70 ℃,图5(见102页)为最佳酸浸条件下所制备产品的XRD粉末衍射谱图.经比较,该谱图特征峰与4A分子筛完全符合,说明制取产品为标准的4A分子筛,并且没有晶态杂质峰的存在,表明样品具有很高的纯度.图6(见102页)为最优酸浸条件制得产物的扫描电镜照片,由图6可见,分子筛呈立方体结构,排列整齐,颗粒均匀,粒径约为2~3 μm.

2.3 碱熔条件

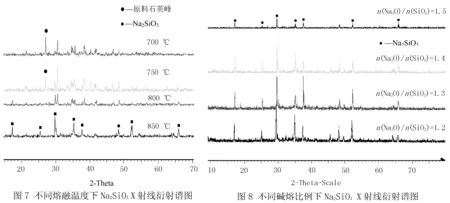

原料焙烧后XRD谱图显示主要的晶相为α-石英,由于α-石英的惰性,本实验采用固体碱高温熔融活化方法将其转变为硅酸盐.将固体Na2CO3粉末与酸处理原料按一定比例混合均匀后,经高温熔融活化石英得到含硅的活性产物Na2SiO3.实验结果表明,熔融反应受温度及Na2O和SiO2质量比影响较大,温度过低反应不完全,温度过高会出现结块现象,不利于下一步处理,即工业上的“结窑”.熔融温度在700~900 ℃之间、n(Na2O)/n(SiO2)=1.1时熔融产物XRD谱图见图7.熔融实验结果显示,熔融反应温度在700~800 ℃时,反应不完全,原料得不到充分活化,熔融反应后还有原料石英特征峰出现,而在900 ℃时“结窑”现象严重.通过实验得到最佳熔融反应温度为850 ℃.

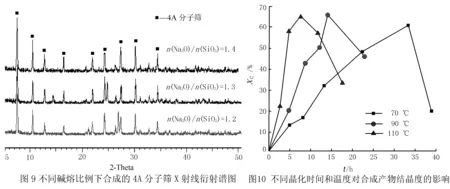

另外考察n(Na2O)/n(SiO2)为1.0,1.1,1.2,1.3,1.4,1.5,1.6,1.7,1.8,1.9,2.0时对合成分子筛的影响,将碱熔剂与酸处理原料按上述比例混合后在850 ℃熔融反应3 h.实验结果显示,碱熔比例在1.6~2.0时“结窑”现象严重,碱熔比例在1.0~1.4时对反应产物做XRD检测,XRD谱图见图8(见102页).从谱图上可以看出,碱熔比例在1.2~1.4时Na2SiO3结晶度较高,且易于进行下一步处理,所以得到最佳碱熔比例为1.2~1.4.在最佳碱熔条件下合成4A分子筛见图9.

2.4 晶化温度和时间

本实验考察了晶化温度和晶化时间之间的关系.晶化过程中随着晶化温度的升高,晶化时间逐渐缩短,但温度过高时,产物很容易转晶生成羟基方纳石,实验证明当晶化温度为120 ℃、晶化时间为2~3 h时就转晶生成方纳石.若温度过低,则反应时间会变长,如晶化温度在70~100 ℃时,晶化时间延长至3~30 h.实验证明(见图10),晶化温度90~110 ℃、晶化时间2~4 h为最佳.

3 产物性能测试

综合考虑合成分子筛过程中诸影响因素,选取氯化焙烧和盐酸浸取的酸处理方案,选取Na2CO3和NaOH碱煮的碱处理方案,矸石利用率38.9%,4A沸石收率88.9%,产物结晶度85%.经WSD-III型白度计检测分子筛白度为94,按照国家标准QB/T1768-2003测定分子筛钙离子交换能力为300 mgCaCO3/g,符合≥285 mgCaCO3/g的标准.灼烧失量20%,符合≤22%的标准.

4 结论

本文选取α-石英基煤矸石作为原料,采用氯化焙烧、酸浸取铝、碱煮或熔融法提取硅经水热合成得到4A分子筛,并通过实验筛选出最佳实验条件:700 ℃焙烧活化原料、70 ℃酸浸取、850 ℃熔融、 90~110 ℃晶化.在此条件下,能够制出结晶型规则完整、性能优越的4A分子筛.