直线度自动检测装置的设计及应用

2020-03-15刘夏夏

刘夏夏

(南京宝钢住商金属制品有限公司,江苏 南京 210000)

1 板料剪切方式

用于激光焊接的板料在焊接之前都要经过剪切,通常板料剪切的方有三大类:圆盘剪剪切、V 型刀剪切、直线刀剪切。三种剪切方式各有优劣,剪切后板料的形状如下:

图1 板料剪切方式

由图1 中可以看出,圆盘剪和V 型剪剪切后的板料存在的缺陷明显,不符合激光焊接用料的需求,应当采用直线剪剪切作为板料加工工艺[1-3]。

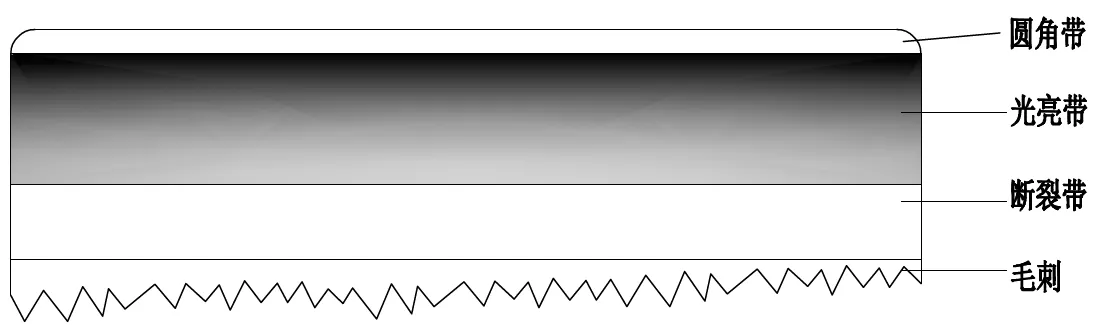

2 板料断面的形成

板料剪切后在板料的剪切面上会形成断面,剪切面的断面通常会形成圆角带、光亮带、断裂带和毛刺。刀刃的锋利程度和剪切间隙影响着四个层面的占比情况,刀刃越锋利剪切间隙越小光亮带就越多,圆角带、断裂带和毛刺就越少;刀刃越钝圆角带就越多;剪切间隙越大断裂带和毛刺就越大。剪切间隙一般控制在板料厚度的5%~8%。通常合格的断面分布为圆角带小于板厚的10%,光亮带大于断裂带。

图2 板料剪切断面

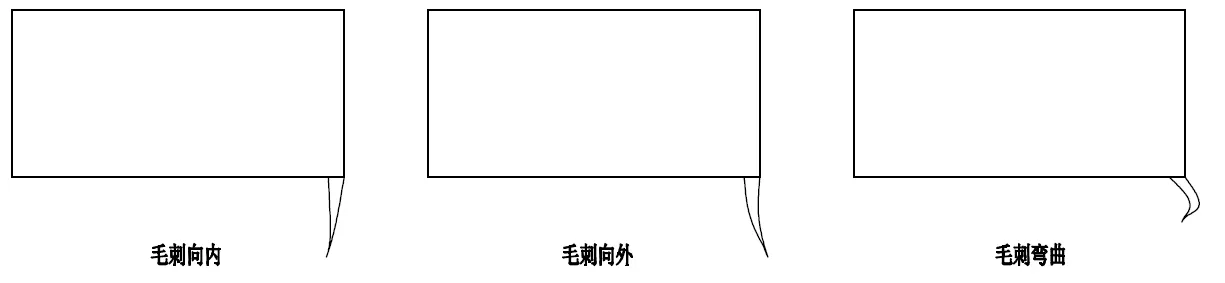

3 毛刺的影响

板料剪切后的毛刺是影响直线度的重要因素之一,毛刺的大小和方向都是决定板料直线度关键,毛刺过大在人工检测直线度时判定合格,但在板料拼合时毛刺挤压,激光焊接后易出现虚焊,导致板料报废。因此毛刺大小一般控制在板料厚度的10%以内。

图3 毛刺的方向

不同的毛刺方向在板料拼合过程中会产生不同的拼合间隙,在实际操作中能看到毛刺方向向内的拼合间隙是最优的方案,而毛刺方向向外和毛刺弯曲的拼合间隙很难达到激光焊接时对焊缝间隙的要求。

4 直线度检测方法

在控制了毛刺的大小和方向都符合要求后,就要对板料的直线度进行检测。现有对焊接边直线度检测的方式为:将焊接边人工推在直线规边部,检测人员用0.05mm 塞尺塞入焊接边和直线规缝隙处,塞尺塞不入表示直线度合格,塞尺进入表示直线度超差。这种检验方法全凭检验人员手感,对于0.05mm 左右的间隙很难判断。并且当间隙超过0.05mm 后,没有具体的数值,对后续的调整没有参照[4]

5 直线度自动检测装置的设计

针对现有技术中存在的问题,要解决人工干预的不稳定性和无溯源型,要设计一种用于测量板料直线度的装置,用于板料直线度的测量,在测量后生成间隙曲线图,并反馈出解决方案。将焊接边推在直线规边部,焊接边和直线规间的缝隙即为该点位的间隙,将板料分隔为若干点位,所有点位的间隙值即为该板料的直线度。所以只要能检测出每个点位的间隙就能计算出板料的直线度。

根据透光的原理,在焊接边和直线规间的缝隙下发出一束光源,光源穿过缝隙时因为缝隙大小不同会受到不同程度的削弱,在板料上方接受通过缝隙后的光源强度,可以得到一个光源强度的数值。设定好间隙值后记录获取到的光源强度,作为该间隙的标准,设定多个间隙值后,可建立完整的间隙-光源强度对照表,由此可以数据中得到间隙计算公式。

6 装置的构成

直线度自动检测装置,包括上料装置、检测装置。

上料装置包括:上料平台上分布多个吸盘,系统通过板料长宽数据调整吸盘位置,机械手将板料抓取到上料平台上,上料检测传感器检测到板料后,吸盘吸气将板料抓取,先X 轴负方向移动至板料左侧靠在定位,然后Y 轴正方向移动将待检测焊接边靠在直线规上,焊接边与直线规之间的缝隙即为直线度间隙。

检测装置包括:直线规与焊接边接触边的正下方设有若干独立发光源,上方设有对应受光模块。发光源与受光模块外由整体的遮光罩,防止其他光源干扰。

7 直线度自动检测装置工作原理

发光源垂直向上发光,光线射向直线规与焊接边接触边时只有间隙处的光线能够通过到达受光模块,受光模块通过接受到的受光量大小计算,可以换算为该点位间隙的大小,并将所计算的间隙生成数值。发光源发出的光斑为B,受光模块接收到的受光量为B1,发光源到受光模块的距离为H1,发光源到板料基准面的距离为H2,板料的厚度为H,待测的板料间隙为C,通过公式计算。

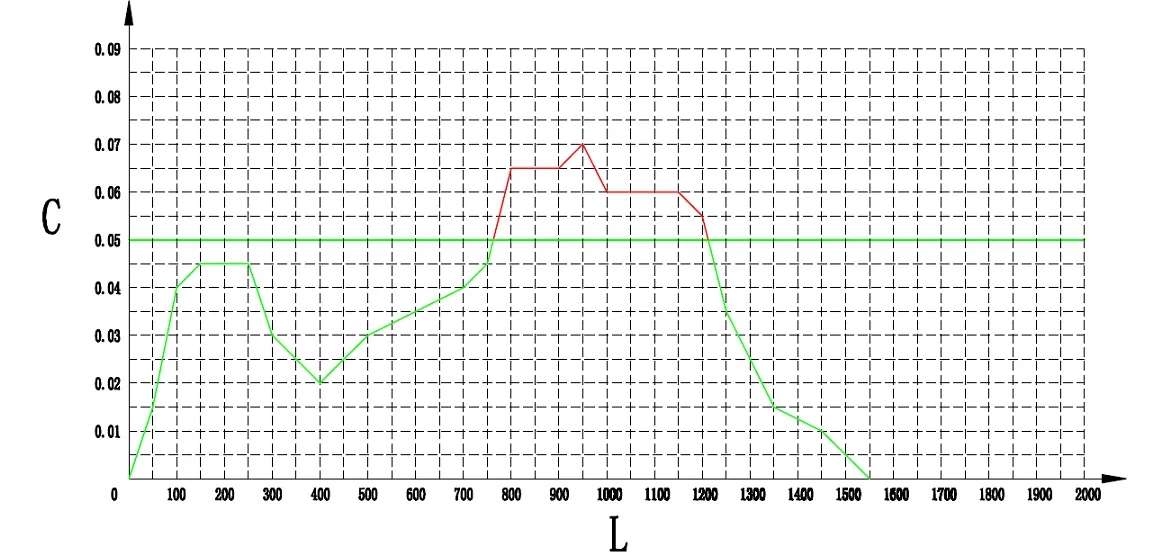

将各点位间隙生成的数值按检测位置和间隙大小生成图表可以直观反映处此片板料的直线度状况。间隙值≤0.05mm 的显示绿色,间隙值>0.05mm 的显示红色。

图6 直线度点位检测图

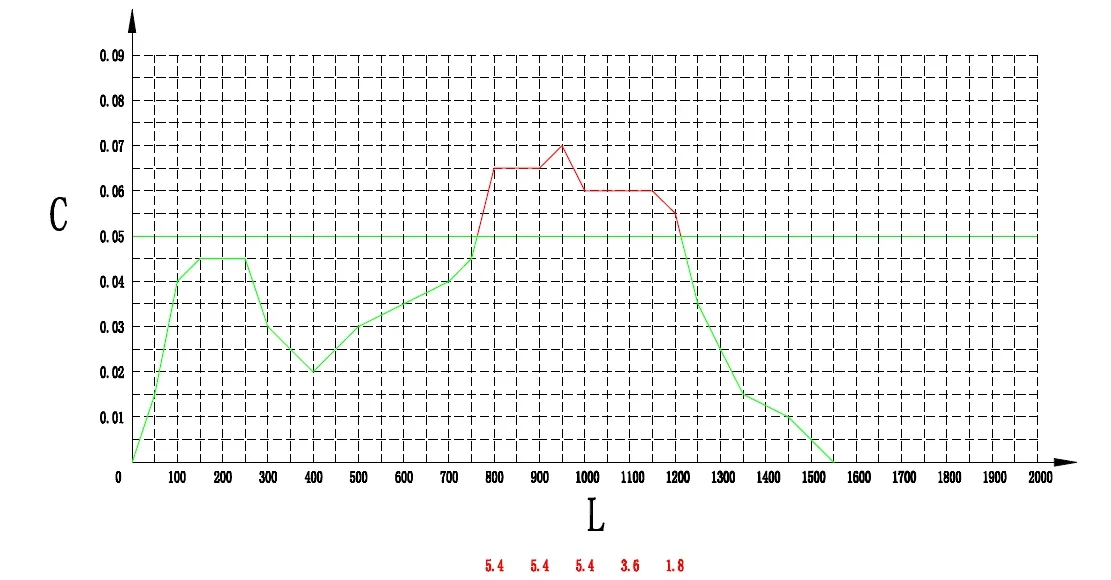

8 数值反馈后的调整

由图6 可以看出板料每个基准点间隙大小,宽度1550mm 的板料中间有500mm 直线度超差。直线度自动检测装置点位的位置是根据剪板机刀间隙调整螺栓位置决定的,显示红色的点位对应的刀间隙偏大,用该点位间隙值减去0.05mm,即为该点位刀间隙调整螺栓的调整值,用调整值L 除以螺栓螺距P*360o,得到的数值就是该点位螺栓的调整度数。将调整度数显示在图表中可以反馈给剪板机作为刀间隙的调整依据。

图7 调整反馈表

9 直线度自动检测装置的数据管理

每次板料直线度检测后,系统将会对检测的数据进行存档。直线度超差的数据系统会显红色提醒,并给出反馈的间隙的调整依据,根据反馈对设备调整后再次对板料直线度检测后,若直线度超差系统再次显红色提醒,并给出反馈,直至直线度检测数据完全符合焊缝直线度要求。此时系统会记录此时设备状态为理想工作状态,并记录工作量,直至检测后出现直线度超差。此时系统再次给出反馈,并计算出理想工作状态的时间和工作量。多次生产后的数据累计后,系统根据各种生产规格板料的特性制定出工作状态表,计算出板料直线度变化趋势和刀片的磨损趋势。达到工作日志和管理台账的功能[5]。

10 结语

结合现场实际操作,从毛刺和直线度超差出发,用光源检测替代人工手测,解决人工干预的不稳定性和无溯源型。并且结合测量数值生成可视化表格,给人更直观的视觉效果。系统进一步的计算分析后给出反馈的间隙的调整依据,进一步优化了上道工序的工作,系统生成的工作日志能够建立完善的刀具管理台账。由此可见从单一解决检测为目的的设计最终不但圆满完成需求,还更进一步的满足的操作、生产、管理上的需求。