小袋食品包装机袋膜纠偏控制系统设计

2020-03-13赵璐杨伟兵

赵璐,杨伟兵

漯河职业技术学院(漯河 462000)

随着社会不断发展与生活水平的不断提高,日常需要消耗大量小袋包装食品,人们对于小袋食品包装质量要求越来越高[1-3]。在食品包装企业中,由于生产线较长且包装速度较快,以及包装机械精度不够等因素导致包装袋膜经常出现跑偏现象。袋膜跑偏通常会影响包装袋体质量,严重时需要停止生产进行人工修正,从而大幅降低企业生产效率,增加袋膜材料浪费。因此,为解决袋膜跑偏对包装质量及企业生产自动化程度的影响,需要寻找一种有效的袋膜跑偏检测方法,并通过检测袋膜跑偏量,对纠偏机构做出适当调整进而实现对袋膜的在线自适应纠偏。

针对小袋食品包装袋膜跑偏问题,通常采用纠偏控制,该控制方法在众多领域中,如布袋缠绕、塑料薄膜收卷,被广泛应用。按照跑偏检测装置的不同将纠偏控制系统分为CCD传感器纠偏控制、图像监控纠偏控制以及红外纠偏控制。3种纠偏控制方法分别应用于不同的纠偏装置中,而小袋包装机械中,通常采用CCD感器进行纠偏控制,利用CCD传感器将跑偏量传送至核心控制器中,控制器根据偏差量对纠偏机构进行控制,从而实现袋膜恢复到原来位置。

为消除小袋食品包装袋膜跑偏对产品质量影响,避免因袋膜跑偏带来的生产效率下降及袋膜材料的不必要消耗,实现食品包装机的稳定可靠运行,设计一种基于CCD图像传感器检测的神经网络PID袋膜纠偏控制系统。仿真结果表明,神经网络PID控制的纠偏方法相比于传统PID控制调节周期更短,超调量更小,能够显著提高食品包装质量,对于显著提升企业生产效率,提升企业竞争力具有重要意义。

1 纠偏原理以及跑偏原因分析

1.1 纠偏原理

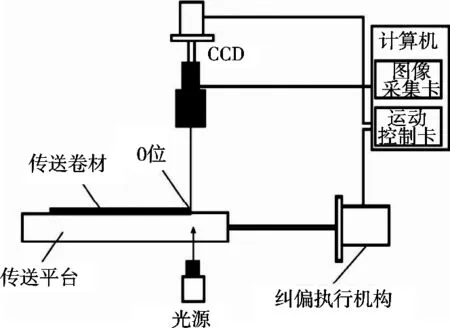

研究的小袋食品包装机是一种三伺服枕式包装机,主要由包装袋膜、CCD传感器、牵引辊、压制装置、横封横切装置等组成,具体结构如图1所示。CCD传感器将包装袋膜图像信号转换为数字量并传送到纠偏控制器中,纠偏控制器根据此信号与标准偏移量的差值大小产生适当的控制信号,通过控制纠偏电机的运行对包装袋膜位移进行调整纠正。

图2为纠偏控制系统原理图,在自动纠偏系统中,系统通过CCD传感器将包装袋膜图像信息传送到图像采集卡中,并通过计算机中图像处理算法对图像信号进行处理分析。计算机图像处理结果传送到核心控制器中,核心控制器将处理结构与袋膜正常传送过程中的零偏离标志线进行比对,计算出袋膜相对于零偏离线的偏移量,核心控制器通过控制纠偏机构完成袋膜的补偿纠正。其中,纠偏结构通过伺服电机控制滚珠丝杠,丝杠带动纠偏机构作出调整,从而保证袋膜无偏移传送。

图1 食品包装机系统结构

图2 纠偏控制系统原理

1.2 跑偏原因分析

图3 袋膜张力分布

包装袋膜跑偏的主要原因是袋膜在外部不可控力作用下,使得袋膜不能沿着零基准线均匀传输,从而偏离基准线。袋膜在完成包装过程中需要经过多个导向辊,因此袋膜出现跑偏概率非常大,袋膜跑偏的主要原因可总结为:放卷导辊安装机械精度导致跑偏;包装机在运行过程中由于机械振动导致材料跑偏。包装袋膜在沿着导向辊传送过程中,由于袋膜表面张力分布不均匀导致张力大的位置摩擦力大,张力小的位置摩擦力小。因此在没有外部作用力干预下,包装袋膜会从摩擦力小的位置向摩擦力大的位置偏移,如图3所示。

2 神经网络PID控制器设计

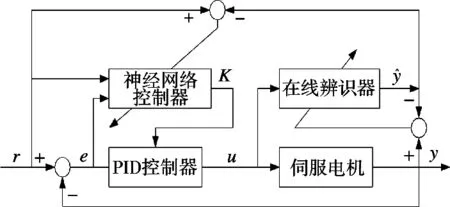

食品包装袋膜传送过程是一个非线性、时变性的复杂系统,在众多环节中存在不确定因素,故很难建立精确的数学模型,传统PID控制效果并不理想。为改善PID控制方法、避免袋膜跑偏,设计一种基于神经网络PID的自适应控制方法。神经网络控制拥有强大的自我学习和自适应能力,利用神经网络消除系统的不确定性和时变性[4-5]。因此结合神经网络控制与PID控制,设计袋膜纠偏调节系统。神经网络PID控制器结构如图4所示。

神经网络PID控制器包括传统PID控制器、神经网络控制器NNC和伺服电机。其中,r为系统输入量,y为系统输出量,e为输入量与输出量之差,u为PID控制器输出量,K为经过神经网络控制器优化后的PID参数向量,该参数根据系统状态进行自适应调整,从而获得较好的控制效果,其中K=[kp,ki,kd]。增量式PID控制数学模型为:

图4 神经网络PID控制器结构

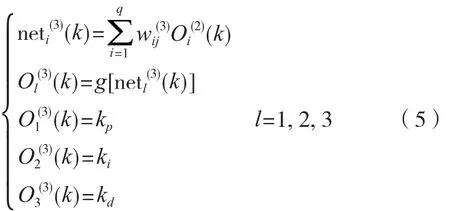

图5 为神经网络控制器结构,控制器采用3层网络结构,网络输入节点为系统状态量,而传统PID控制器参数kp、ki、kd为网络输出节点[7-9]。

神经网络中的输入层、隐含层均为线性函数,而控制器中的输出参数均不为负数,采用Sigmoid函数进行描述。

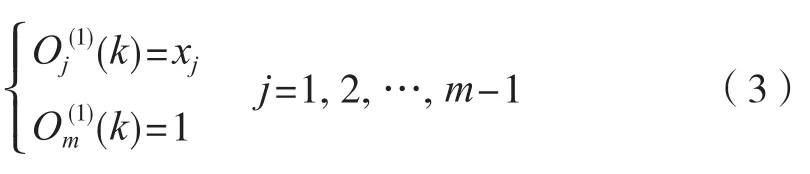

网络输入层的输入信号为:

隐含层的输入、输出为:

输出层的输入及输出为:

二次型误差函数可表示为:

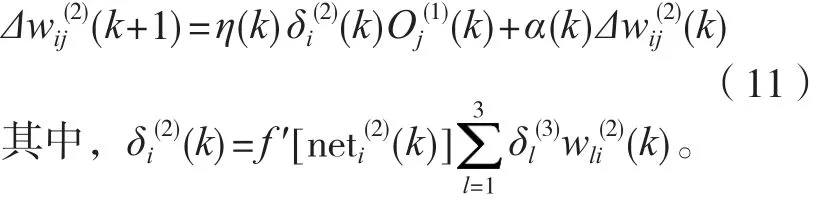

采用神经网络控制器可以对PID控制器参数进行在线自适应优化,网络输出层权值调整公式中的可表示为:

因此,由式(1)~(7)可得网络结构中的输出层权值数学模型:

隐含层权值调整公式可表示为:

图5 神经网络控制器结构图

3 仿真分析

为验证神经网络PID控制方法在袋膜纠偏控制系统中的性能,利用Matlab仿真软件对传统PID控制和神经网络PID控制分别进行仿真。仿真系统的输入为袋膜偏移量的设定,输出为伺服传动系统的控制,神经网络PID控制器根据袋膜中心线跑偏量馈实现伺服电机的闭环控制。

采样周期T=0.5 s,将其离散化处理,PID参数为Kp=5,Ki=0.8,Kd=1.5,在上述条件下,仿真曲线如图6所示。由图6的仿真曲线可知,神经网络PID控制时系统单位阶跃响应曲线经过5 s后系统便可达到稳定状态,而传统PID控制器约45 s,远超过神经网络PID控制器。此外,神经网络PID控制器超调量明显小于传统PID控制器,从而大幅缩短系统达到稳定的时间。由分析可以看出,神经网络PID控制器超调量小,响应速度快,具有良好动态、静态特性。

图6 仿真结果

4 结语

为提高小袋食品包装质量、避免袋膜跑偏,提出一种基于神经网络PID的袋膜纠偏控制系统。神经网络控制能克服系统非线性、时变性的特点,该算法对传统PID控制参数进行优化。仿真结果表明,基于神经网络PID的控制方法能够迅速对PID控制器参数做出自适应调整,大幅减小系统的超调量和调整时间,该算法能大幅提高袋膜传送精度,有效避免袋膜跑偏,对于提升包装质量具有重要意义。