曲拉干酪素离心喷雾干燥脱水工艺

2020-03-13苏德亮罗丽崔广智李亚萍宋礼

苏德亮,罗丽,崔广智,李亚萍,宋礼*

1. 甘肃华羚生物技术研究中心(兰州 730000);2. 甘肃省干酪素工程技术研究中心(兰州 730000);3. 甘南州牦牛乳研究院(甘南 747000)

干酪素的主要成分为酪蛋白,是鲜乳或溶解的曲拉经离心、脱脂、沉淀、干燥等方法生产加工的一种白色或微黄色、无臭味的粉状或颗粒状物料[1]。食品级干酪素是一种高蛋白、高营养,低脂肪,低胆固醇的食品添加剂,可促进人体对钙、铁的吸收[2-3]。随着食品工业的快速发展与消费水平的提高,对食品级干酪素的需求量增加,对干酪素产品品质的要求不断提升[4],其作为营养添加剂或品质改良剂用于食品、医药、烟草、化妆品、皮革、轻纺、造纸等行业中,国内外市场对干酪素需求量较大,发展前景广阔[5]。国外生产干酪素均以鲜乳为原料,在国内,由于陷入原料不足,导致用鲜乳生产加工干酪素成本很高,因此,用鲜乳生产加工干酪素企业较少。国内企业生产干酪素主要以曲拉为原料,生产企业主要分布在甘肃、青海、新疆等地区[6]。

干酪素按照生产的方法分为乳酸发酵型干酪素、酸法干酪素、凝乳酶干酪素及酪蛋白与乳清蛋白共沉淀物等[7]。在干酪素脱水工艺环节,主要使用板框压滤机挤进行脱水,将块状湿酪素通过传送带进入振动流化床干燥,该方法自动化程度低脱水时间长,并且消耗大量人工,造成生产周期长等问题。没有相关文献针对干酪素脱水设备工艺的改进报道,因此试验通过对离心式喷雾干燥工艺及参数的探究并检测脱水后水分,找到自动化程度高,可替代传统板框压滤机与振动流化床的新型脱水设备,为相关生产制造干酪素企业提供工艺改进思路。

1 材料与方法

1.1 材料与试剂

曲拉粉(甘肃华羚乳品股份有限公司);NaOH(食品级,青岛润祥化工有限公司);HCl(食品级,济南嘉华化工有限公司)。

1.2 仪器与设备

溶解罐(3 000 L)、凝乳罐(3 000 L)(黑龙江大三源乳品机械有限公司);碟片式奶油分离机(2 t/h,宜兴市华鼎机械有限公司);板式换热器(上海南华换热器制造有限公司);板框压滤机(XM 120/1000-V,徐州轻工机械厂);MDR系列离心式喷雾干燥设备(无锡市现代喷雾干燥设备有限公司)。

1.3 方法

1.3.1 干酪素制备工艺

曲拉粉碎→加减溶解→离心脱脂→杀菌脱气→加酸沉淀→清洗脱水→喷雾干燥

1.3.2 MDR系列离心式喷雾干燥设备脱水条件优化

检测湿酪素在MDR系列离心式喷雾干燥设备在进风温度180 ℃、出风温度70 ℃、负压120 Pa条件下3次试验水分。

1.3.3 单因素试验

固定MDR系列离心式喷雾干燥设备进风温度180℃、出风温度70 ℃,分别考察负压为90,110,130,150和170 Pa对干酪素产品的综合得分的影响。

固定MDR系列离心式喷雾干燥设备出风温度70℃、负压100 Pa,分别考察进风温度为150,160,170,180和190 ℃对干酪素产品的综合得分的影响;

固定MDR系列离心式喷雾干燥设备负压100 Pa、进风温度180 ℃,分别考察出风温度为60,70,80,90和100 ℃对干酪素产品的综合得分的影响。

1.3.4 正交试验

根据喷雾干燥设备单因素试验结果筛选出最优(进风温度、出风温度、塔内负压)参数为指标,按L9(33)正交试验设计进行优化。

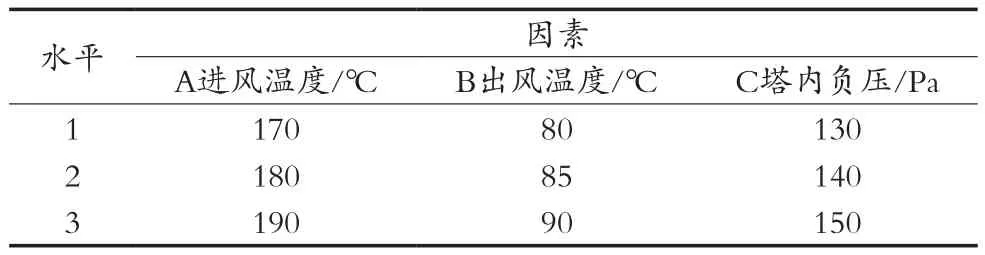

表1 L9(33)正交试验因素和水平表

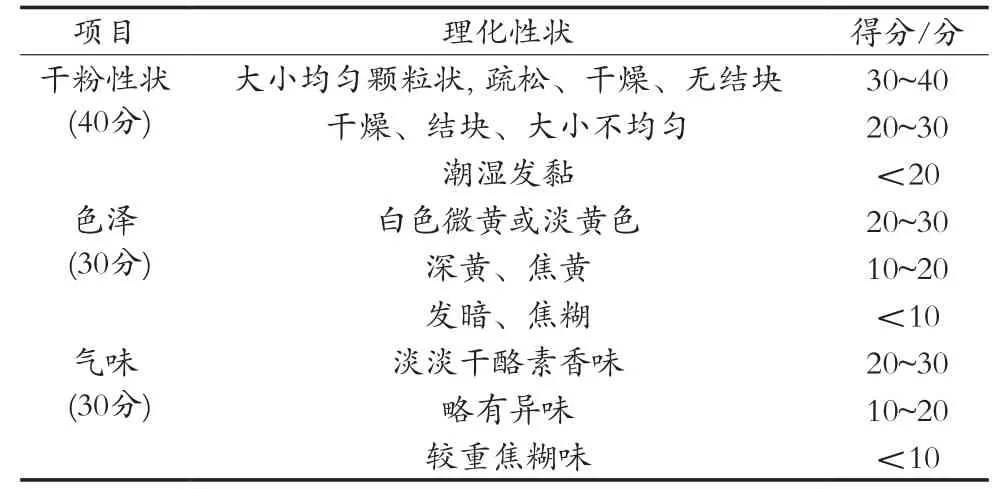

表2 干酪素喷雾干燥粉综合评价评分标准

1.4 干酪素水分、蛋白、脂肪的测定

测定根据GB 31638《食品安全国家标准 酪蛋白》中对干酪素蛋白质(≥90%)、水分(≤12.0%)、脂肪(≤2%)要求进行测定。

2 结果与分析

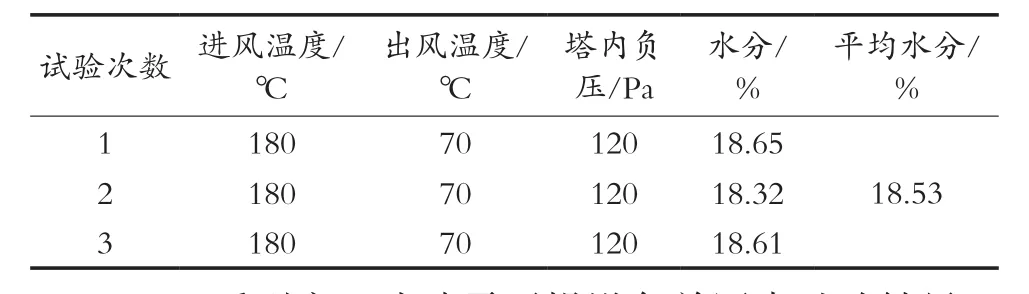

2.1 喷雾干燥设备脱水后水分

通过初步设定喷雾干燥设备运行参数(进风温度180 ℃、出风温度70 ℃、塔内负压120 Pa)进行3次试验,平均水分为18.53%,单因素试验筛选最佳参数范围,后通过正交试验得到准确设备参数。

表3 喷雾干燥设备运行参数与水分

2.2 MDR系列离心式喷雾干燥设备单因素试验结果

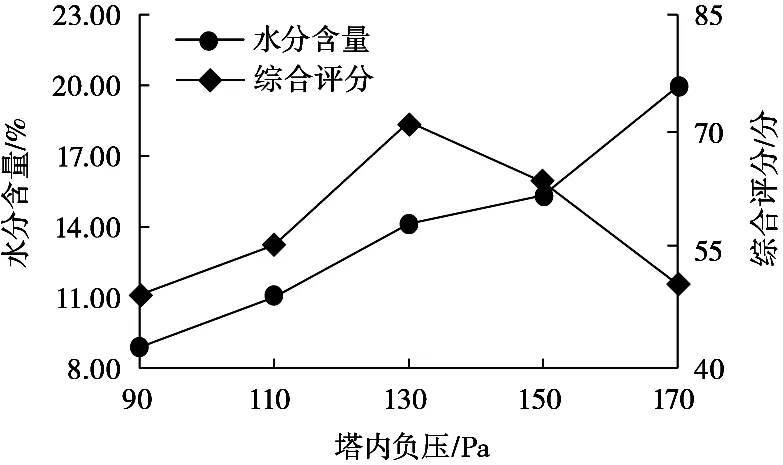

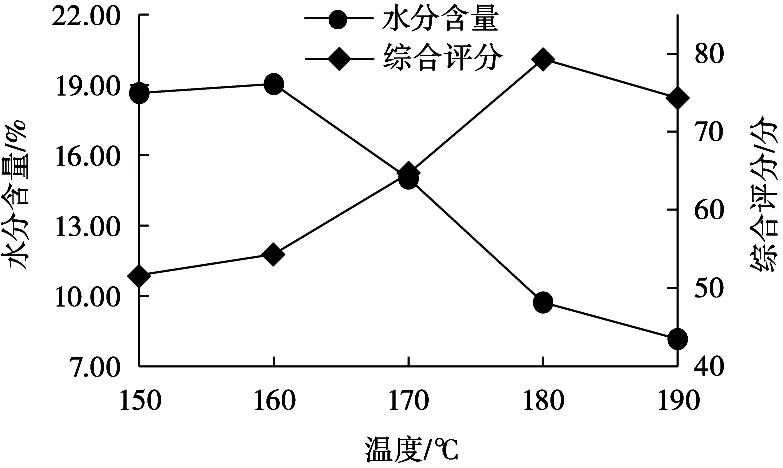

2.2.1 塔内负压对喷雾干燥干酪素的影响

负压影响到物料干燥效率,通常塔内负压越大,物料干燥时塔内热量就带出越快。由图1可以看出,固定进风温度180 ℃,出风温度70 ℃时干酪素水分随着塔内负压增大而上升,最低90 Pa时为8.43%,但成品干酪颜色发黄有焦糊味导致综合评分较低。170 Pa时由于负压较大导致湿酪素在塔内停留时间较短没有干燥充分,水分为19.60%,成品干酪素颜色淡黄但有结块,导致综合评分较低。当负压为150 Pa时,水分为15.33%,干酪素颗粒有少许不均匀大颗粒,综合评分64分。当负压为130 Pa时,水分为11.25%,干酪素颗粒疏松干燥,颜色淡黄并有淡淡特有香味。综合评分最高,因此选择塔内负压130~150 Pa进行后续优化。

图1 不同负压对干酪素水分含量与综合评分影响

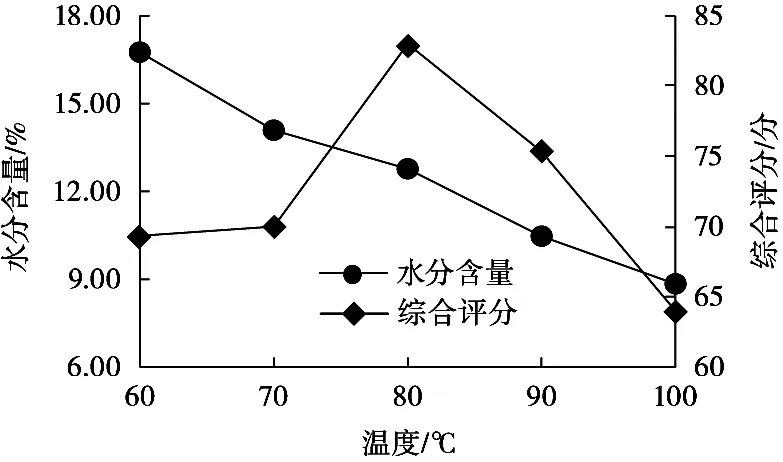

2.2.2 进风温度对干酪素干燥效果的影响

喷雾干燥塔进风温度可以使喷雾干燥中物料水分瞬间蒸发,并对干粉性状产生影响[8-9]。由图2可以看出,固定出风温度70 ℃,塔内负压100 Pa时,干酪素水分随着进风温度升高而降低,综合评分180 ℃时达到最高,颜色略黄。在150和160 ℃时,干酪素由于干燥温度不够,出现产品水分较高抱团结块现象,水分分别为18.66%和19.04%,190 ℃时由于进风温度较高,水分8.16%,干酪素成品焦黄,香气也有所减弱,虽然水分很低,但干粉颗粒不均匀,有较重糊味,综合评分较180 ℃产品略低。因此,选择进风温度170~190 ℃进行后续优化。

图2 不同进风温度对干酪素水分含量与综合评分影响

2.2.3 出风温度对干酪素干燥效果的影响

出风温度影响到产品干燥时间,出风温度低不能完全干燥;出风温度高,有利于减少产品颗粒干燥时间[10]。由图3可以看出,固定负压100 Pa、进风温度180 ℃时,干酪素水分随着出风温度升高而降低,在100 ℃时水分为8.27%,但是颜色偏黄,伴随焦糊气味,综合得分低。出风温度80 ℃时,水分为12.54%,干酪素颗粒大小均匀,有淡淡香气,综合得分最高。因此选择出风温度80~90 ℃进行后续优化。

图3 不同出风温度对干酪素水分含量与综合评分影响

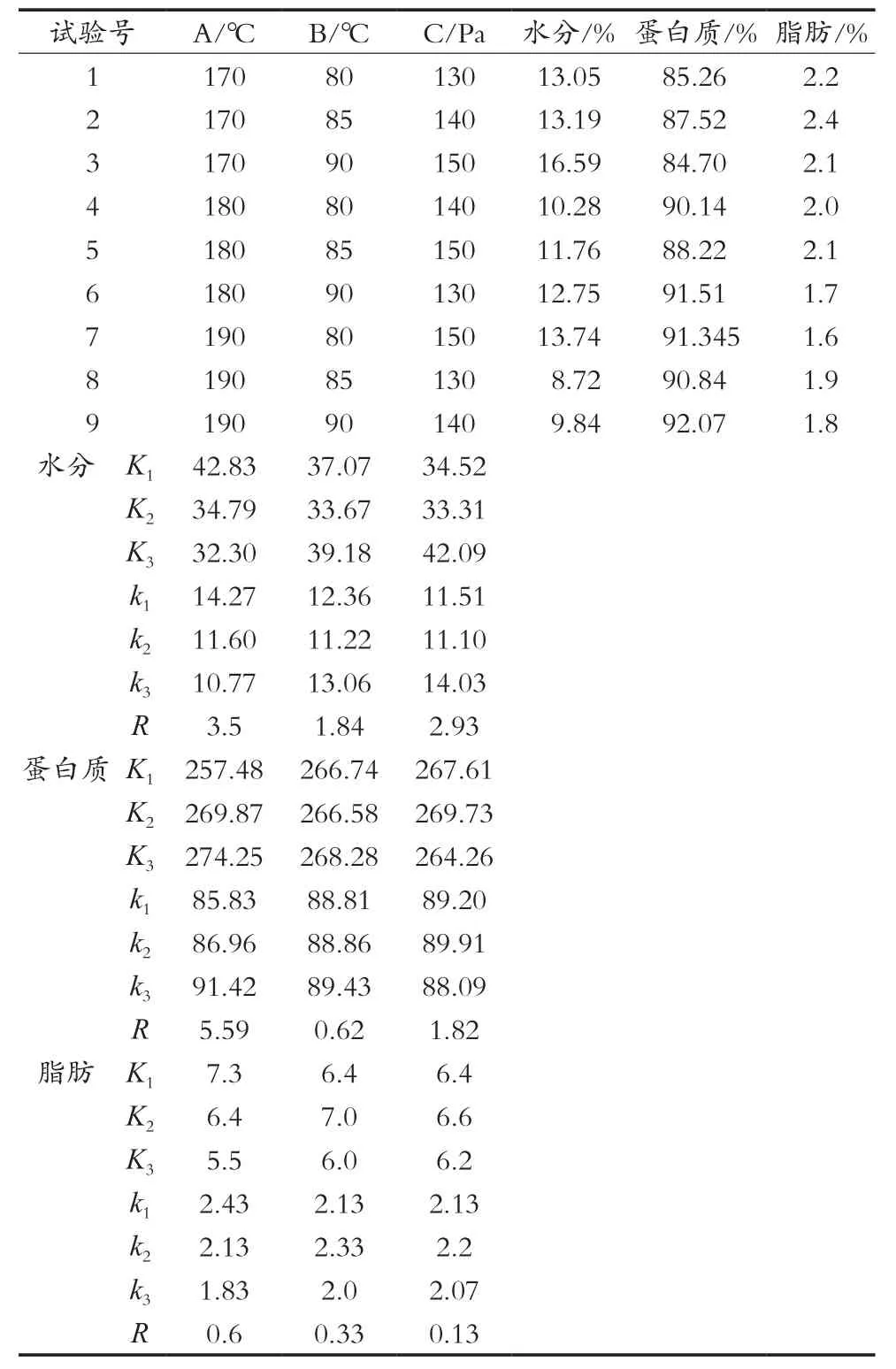

2.2.4 正交试验结果

表4 进风温度、出风温度、负压正交因素表

根据单因素试验结果,进一步通过L9(33)正交试验(数据参见表4)对喷雾干燥各因素最佳组合进行优化,结果见表4。试验目的是使干酪素喷雾干燥后产品水分≤12.0%、蛋白质含量≥90%、脂肪含量≤2.0%,并且感官性状综合评分最高。正交试验结果按极差方法分析。

2.2.5 试验结果分析

通过计算进风温度、出风温度、塔内负压极差得出影响水分、蛋白质、脂肪指标的主次顺序。

试验指标的主次顺序为:水分,A(进风温度)>C(塔内负压)>B(出风温度);蛋白质含量,A(进风温度)>C(塔内负压)>B(出风温度);脂肪含量,A(进风温度)>B(出风温度)>C(塔内负压)。

初选优化工艺条件:根据各指标不同水平平均值确定各因素的优化水平组合。由于根据终产品要求,水分越低越好,蛋白质越高越好,脂肪越低越好。因此通过L9(33)正交试验得到:水分含量最优组合为A3B2C2;蛋白质含量最优组合为A3B3C2;脂肪含量最优组合为A3B3C3。

综合平衡确定最优工艺条件,以3个指标单独分析出的优化条件不一致,必须根据因素的影响主次,综合考虑,确定最佳工艺条件。

对于因素A(进风温度),通过极差分析得到其对于终产品各项指标影响都为主要因素,正交试验最优组合中得到A的最佳参数为A3(190 ℃);对于因素B(出风温度),其对脂肪的影响大于对水分和蛋白质的影响,因此可取B2或B3。取B2时,水分相对于B3降低1.84%,蛋白质降低0.57%,故B因素取B2(90 ℃);同理因素C(塔内负压)可取C2或C3,但取C3时,水分相对于C2升高2.93%,脂肪含量升高0.13%,故C因素取C2(140 Pa),故最终工艺参数确定为A3B2C2。

2.2.6 验证试验

对试验得出的最佳喷雾干燥设备参数,即干燥塔进风温度190 ℃,出风温度85 ℃,塔内负压140 Pa条件下进行实际验证,结果表明在该条件下,干酪素水分9.88%,脂肪含量1.7%,蛋白质含量92.25%。成品为白色疏松小颗粒,无结块抱团现象,带有淡淡干酪素特有香味,综合评分90分。

3 结论

通过单因素试验比较喷雾干燥塔在不同负压、进风温度、出风温度对干酪素脱水干燥后的品质影响,在此基础上,结合正交试验分析,优化干酪素喷雾干燥的最佳工作参数:进风温度190 ℃、出风温度85℃、塔内负压140 Pa。在此最优条件下,干酪素成品水分9.88%,脂肪1.7%,蛋白质92.25%,同时干酪素乳白淡黄,颗粒疏松,有淡淡香气。因此喷雾干燥塔能替代旧式板框压滤脱水机与振动流化干燥床,相对旧式板框压滤脱水机节省大量时间和人工,是干酪素生产脱水工艺中可以使用的新型脱水设备。