育秧泥浆处理装置曲柄滑块振动筛设计与参数优选

2020-03-13康家鑫刘大为李旭谢方平黄敏郑华斌

康家鑫, 刘大为, 李旭*, 谢方平, 黄敏, 郑华斌

(1.湖南农业大学机电工程学院, 智能农机装备湖南省重点实验室, 长沙 410128;2.湖南农业大学农学院, 长沙 410128)

泥浆育秧是一种将土壤和水依照固定的比例进行混合和筛分后得到的泥浆用作水稻秧苗生长载体的育秧方式。相较于传统育秧方式,其具有育秧成本低、培育出的秧苗质量好等优点[1],并且培育出的水稻秧苗根系与土壤融合较好,机插大田后返青快[2],因此,泥浆育秧在我国得到广泛的应用。在泥浆育秧过程中,关键的环节是制备符合育秧要求的泥浆。

目前,国内外对泥浆处理装置的研究较少,现有装置主要用作科研使用,并且取得了一定的成果[3]。庞昌乐等[4]研制了一种用于室内育秧播种的气吸式水稻播种机泥浆处理装置,该装置简化了播种工序,提高了根系的土坨硬度,能有效适应机械抛秧。郭洪江等[5-6]研制了一种水稻田间育秧泥浆铺设装置,该装置能有效地切碎泥浆中较大直径的杂质,防止杂质堵塞装置。孙国栋等[7]设计了一种螺旋式泥浆提升和输送装置,该装置有效地解决了田间育秧泥浆的提升和输送问题。但是,当前研究主要集中在泥浆的搅拌和输送装置方面,未对泥浆的除杂装置及原理进行有关研究,导致无法有效除去泥浆中的杂质。因此,设计合适的除杂装置对提升装置的实用性具有重要意义。

针对泥浆中含石块等杂质的问题,目前采用的方法是在搅拌装置内部加装过滤网滤除杂质,但过滤后石块等杂质会堆积在装置内,影响后续的过滤。若采用筛分方式除去石块等杂质,常见的往复式振动筛结构较大,且仅能进行往复式运动[8],不适宜黏性物料的筛分除杂。因此,本团队设计了一种曲柄滑块振动筛,利用曲柄滑块机构的急回特性和上下振动进行除杂,但在设计和试验时发现,存在泥浆中的石块在筛分时无法落入杂质收集箱。

针对上述问题,本文以振动筛筛面上的石块为研究对象,通过理论分析、虚拟样机仿真与物理样机试验相结合的方法,对振动筛结构参数和工作参数进行优化,从而达到筛面上无残留石块的目的。

1 振动筛设计与试验方法

1.1 振动筛结构及工作原理

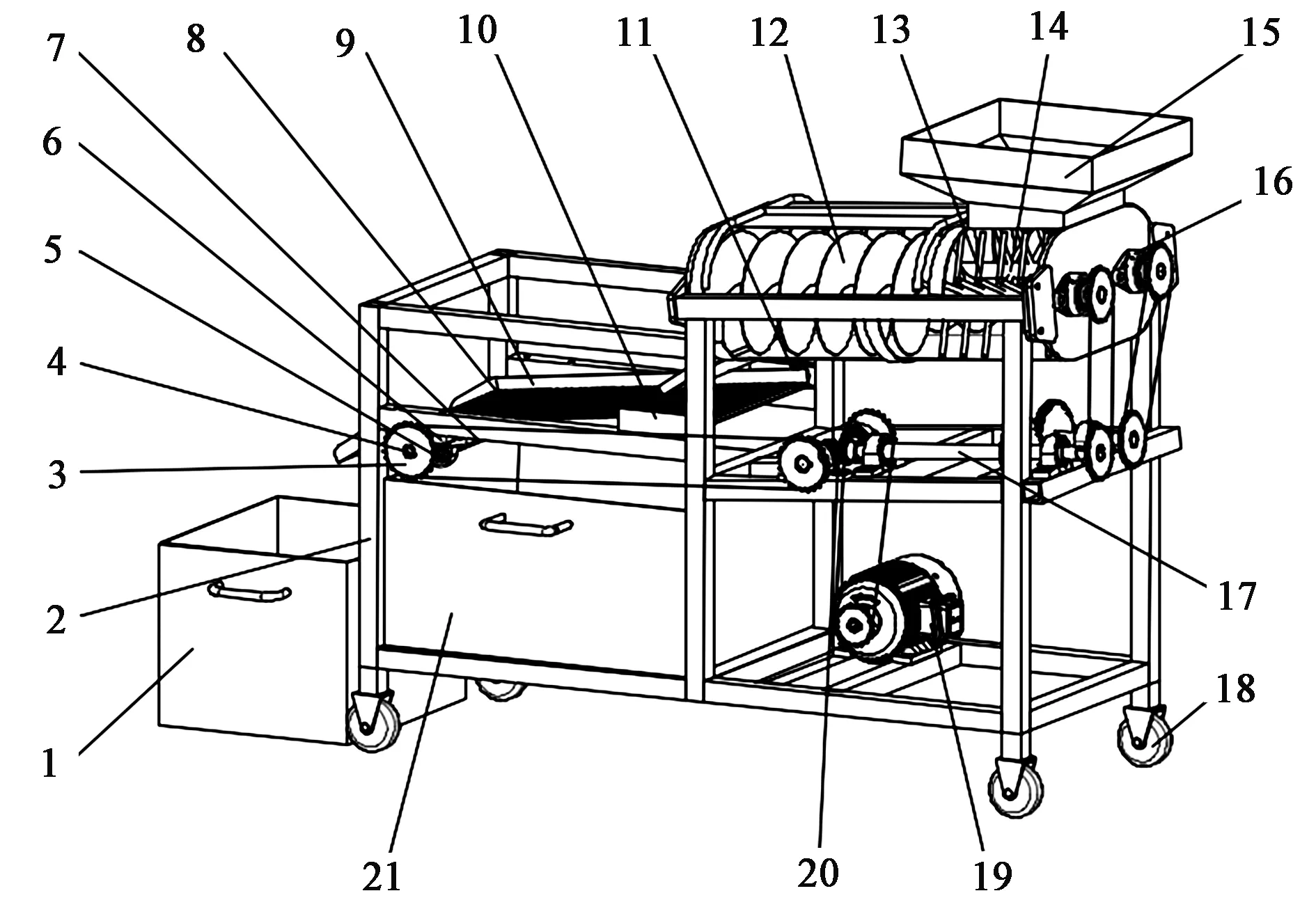

针对泥浆处理装置的研究现状,本课题组设计了一种育秧泥浆处理装置,由搅拌装置和振动筛两部分组成,如图1所示。其工作原理为:土块被碎土辊粉碎后,在搅龙的搅拌下与水充混合并输送至曲柄滑块振动筛进行筛分,小于筛孔孔径的泥浆落入收集箱内,石块等杂质留在筛面上,在振动筛的振动下落入杂质收集箱。

注:1—杂质收集箱; 2—机架; 3—曲柄链轮; 4—链轮轴; 5—筛网; 6—立式轴承座; 7—内轴; 8—筛网; 9—曲柄; 10—导轨; 11—滑轮; 12—搅龙; 13—碎土辊; 14—中心轴; 15—进料斗; 16—卧式轴承座; 17—传动轴; 18—地轮; 19—电机; 20—锥齿轮传动; 21—泥浆收集箱。Note: 1—Impurity collection box; 2—Frame; 3—Crank sprocket; 4—Sprocket shaft; 5—Screen; 6—Vertical bearing seat; 7—Inner shaft; 8—Screen; 9—Crank; 10—Guide rail; 11—Pulley; 12—Auger; 13—Earth crushing roller; 14—Central shaft; 15—Feed hopper; 16—Horizontal bearing seat; 17—Transmission shaft; 18—Ground wheel; 19—Motor; 20—Bevel gear drive; 21—Mud collection box.图1 水稻育秧泥浆处理装置振动筛结构Fig.1 Structure of vibrating screen for rice seedling slurry processing unit

其中,振动筛主要由曲柄、筛面、导轨、链轮等部件组成。工作时,动力由电机通过链条传递给链轮,带动锥齿轮传动,再由与锥齿轮同轴的链轮通过链条传递给链轮轴,带动与链轮轴同轴的曲柄转动,进而带动整个振动筛运动,迫使残留在筛面上的石块等杂质产生移动,落入杂质收集箱内。

1.2 联合仿真与参数优化

建立虚拟样机模型能够模拟农业机械关键部件的运动情况,从而减少研究成本,缩短研究周期。本文建立了曲柄滑块振动筛多体动力学模型和石块的离散元模型,利用EDEM和Recurdyn软件进行联合仿真,选取导轨倾角、曲柄转速、曲柄长度为影响因素,模拟振动筛工作时与石块的相互作用,为优化振动筛参数提供参考。

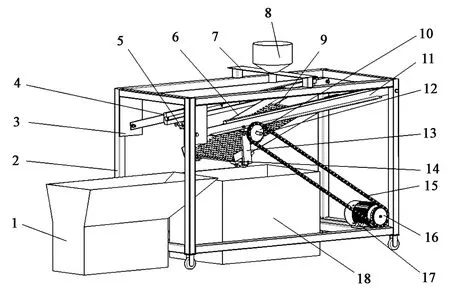

1.2.1试验台建模与联合仿真 在Solidworks中对试验台进行建模,如图2所示,该曲柄滑块振动筛试验台主要由机架、传动系统、曲柄滑块机构、筛网等部件组成。其工作原理为:动力通过链条从电机传给从动链轮,从动链轮通过带动曲柄旋转,进而带动内轴、筛面和筛面架运动,同时泥浆和石块从漏斗中落入筛面进行筛分,泥浆通过筛孔落入泥浆收集箱中,石块则在振动筛的振动作用下落入石块收集箱内。

注:1—石块收集箱; 2—机架; 3—定位板; 4—轴承座; 5—导轨; 6—筛面架; 7—漏斗架; 8—漏斗; 9—筛网; 10—从动链轮; 11—导轨连杆; 12—链轮轴; 13—曲柄; 14—内轴; 15—链条; 16—主动链轮; 17—电机; 18—泥浆收集箱。Note: 1—Stone collection box; 2—Frame; 3—Positioning plate; 4—Bearing seat; 5—Guide rail; 6—Screen frame; 7—Funnel frame; 8—Funnel; 9—Screen; 10—Driven sprocket; 11—Guide rail connecting rod; 12—Sprocket shaft; 13—Crank; 14—Inner shaft; 15—Chain; 16—Driving sprocket; 17—Motor; 18—Mud collection box.图2 振动筛试验台Fig.2 Vibrating screen test bench

由于EDEM中所提供的运动类型无法实现曲柄滑块运动,因此采用与Recurdyn耦合的方式在EDEM中实现曲柄滑块运动。

将Solidworks中的模型进行简化处理,只保留曲柄、筛面、连杆等关键部件[9],导入Recurdyn中并添加相应的约束关系[10],再利用插件将Recurdyn中的模型导入EDEM中,通过耦合接口使EDEM中的工作部件能与Recurdyn中的工作部件实现同步运动。材料属性如表1所示。

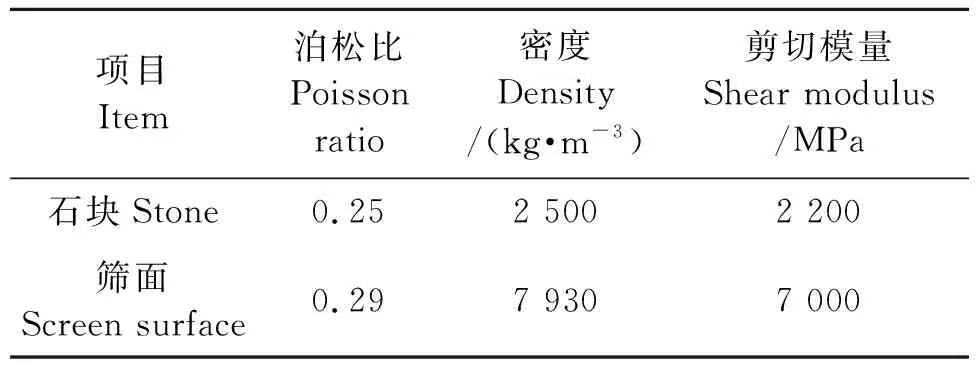

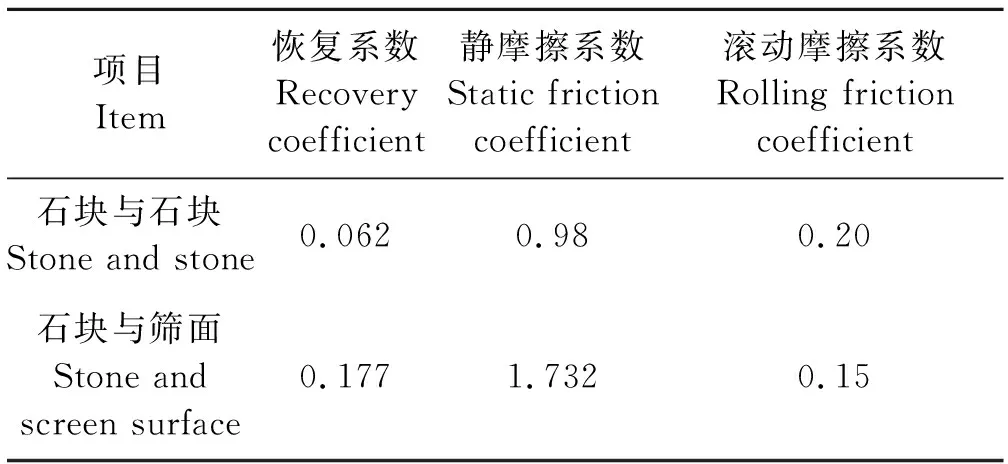

表1 材料属性Table 1 Material property

在EDEM中接触模型采用Hertz-Mindlin无滑动模型,通过相关资料和实验得到静摩擦系数和滑动摩擦系数(表2)[11-12]。为加快仿真速度,在仿真过程中用钢板替代有孔的筛面。连杆长度取振动筛实际连杆长度L为0.6 m。

表2 碰撞特性Table 2 Collision characteristics

通过测量,残留在筛面上的石块的三轴尺寸主要为0.025 m×0.02 m×0.01 m。在EDEM中构建石块模型时,为提升仿真速度[13],用直径为0.01 m的球形颗粒构建成石块模型(图3),在颗粒工厂中设置石块尺寸范围为石块颗粒模型大小的0.8~1.2倍随机分布,总数为50个,颗粒工厂产生颗粒的总时长为5 s,仿真总时长为10 s。

图3 石块颗粒模型Fig.3 Stone particle model

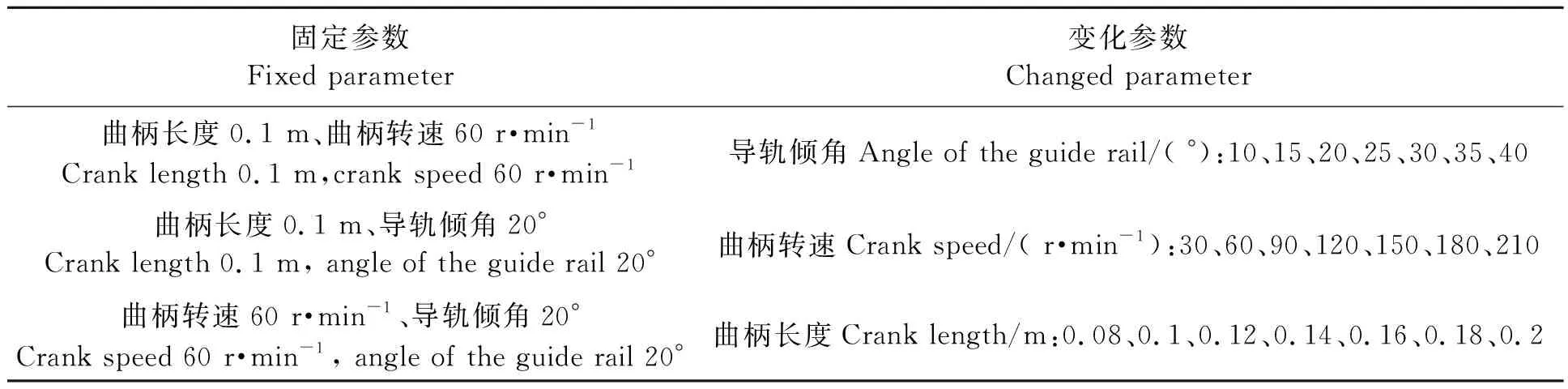

1.2.2不同影响因素对落石率的影响 选取的影响因素为导轨倾角、曲柄转速、曲柄长度,且泥浆处理装置的振动筛安装高度为0.45 m,结合实际情况,选取导轨倾角范围为10~40°,曲柄长度范围为0.08~0.2 m,曲柄转速范围为30~210 r·min-1,如表3所示。

表3 振动筛模拟参数设置Table 3 Setting of simulated parameters of vibrating screen

采用落石率为振动筛的评价指标,落石率越高,则说明残留在筛面上的石块个数越少,振动筛的实际效果越好。

(10)

式中,N为落石率;N落为筛面停止工作后落入收集箱内的石块个数;N总为石块的总数。

1.2.3参数优化 为确定振动筛最优参数组合,首先判断各因素之间是否存在耦合作用。通过对不同因素的极值进行组合并对不同组合进行仿真,得到不同参数之间的耦合作用判别图像,判断各参数间是否存在耦合作用,若各参数间无耦合作用,则可通过“单因素优选法”确定参数的最优值。

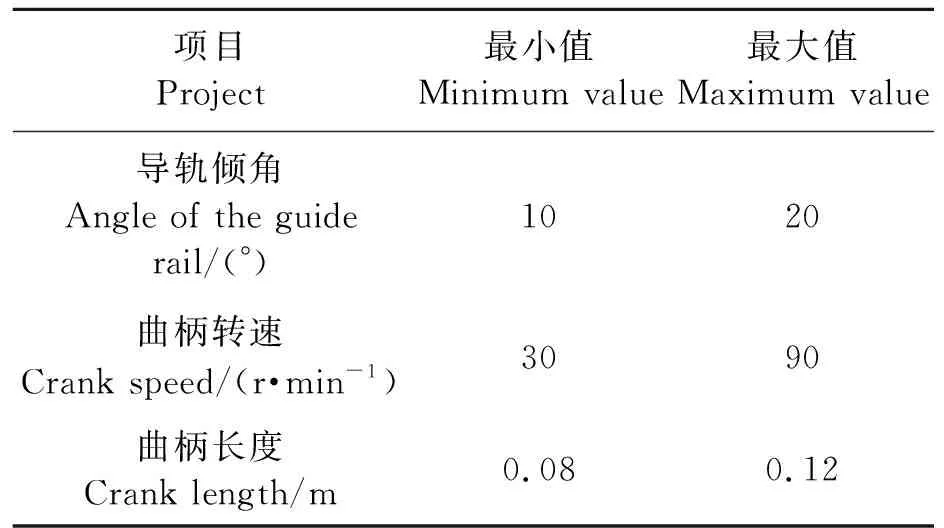

在仿真时由于存在任意两个因素中一个取到最大值时,与另一参数得到的任意组合的落石率均为100%的极端情况,因此对各因素范围进行适当缩小,参数范围如表4所示。

表4 耦合作用参数取值范围Table 4 Range of coupling action parameters

通过联合仿真可得到不同影响因素与落石率之间的关系以及各参数之间是否存在耦合作用,并通过判断各参数间是否存在耦合作用选取相应的优化方法得到最优参数组合[14]。

1.3 样机试验

2019年7月,根据曲柄滑块振动筛的最优参数组合,搭建物理样机试验台,在湖南农业大学工程实训中心进行样机试验,试验对象为含水率为50%的泥浆和长宽高分为0.02~0.03 m、0.016~0.024 m、0.008 ~0.012 m的石块。

其中,石块取自泥浆处理装置筛分后残留在筛面上的石块,数量为50个,土壤取自工程实训中心土槽,将土壤与水按2∶1的质量比进行混合并搅拌均匀, 再与石块进行混合,混合后的泥浆液面高度与石块堆积的顶点高度平齐。试验时,接通装置电源,待振动筛工作稳定后,将泥浆和石块混合后倒入试验台上端的漏斗中。筛分完毕后,统计落在地上的石块个数,重复5次,计算平均落石率。

2 结果与分析

2.1 石块在筛面上的受力与运动分析

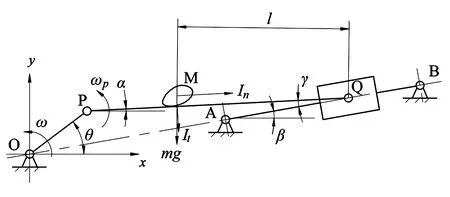

振动筛的运动受力如图4所示。以转动中心O为原点、水平向右为x轴正方向、竖直向上为y轴正方向,建立直角坐标系。曲柄为OP,连杆为PQ,滑块为Q,导轨为AB,导轨与转动中心在同一条直线上,筛面固定在连杆PQ上,M为筛面上某一石块的质心,α为筛面倾角,β为导轨倾角,γ为连杆与导轨之间的夹角,曲柄转速为n,取逆时针方向为正。设OP长度为R,PQ长度为L,石块M距离滑块中心距离为l,曲柄OP与水平面夹角为θ,工作时间为t。

图4 曲柄滑块振动筛机构Fig.4 Sketch of crank-slider vibrating screen mechanism

当石块与筛面碰撞时,若石块受到筛面向左的作用力,则有落入杂质收集箱的趋势,则R和L应满足公式(1)。

(1)

当石块相对于筛面向上或向左运动时,石块均有落入杂质收集箱的趋势。距离滑块中心l的石块质心M的牵连运动位移方程为下。

xM=Rcos2πnt+(L-l)cosα

(2)

yM=Rsin2πnt+(L-l)sinα

(3)

式中,xM为石块的横坐标值,yM为石块纵坐标值。分别计算垂直和平行于筛面的牵连惯性力It和In大小。

(4)

(5)

(6)

(7)

2.2 参数间关系分析

由式(4)~(7)可得,为使石块能够脱离筛面向上运动,当筛面与水平面之间的夹角α=0时,惯性力需克服的阻力值最大,因此各参数之间的关系化简。

(8)

为不使石块向右移动,当曲柄在第二象限,且筛面倾角为α时,石块向右的惯性力最大,当曲柄在第三象限,且筛面倾角为α时,石块向左的惯性力最大,因此各参数之间的关系化简后如下。

(9)

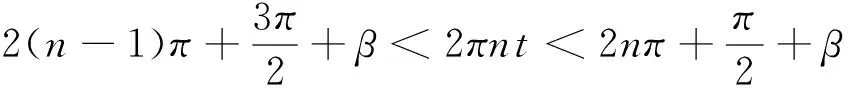

2.3 不同影响因素仿真分析

不同影响因素的仿真结果如图5所示。由图5A可以看出,落石率随导轨倾角的增大而增大,出现这种情况是由于随着导轨倾角的增大,石块沿筛面向下的分力越大,石块更容易下落。但导轨倾角越大,泥浆也更易沿筛面流入石块收集箱中,造成浪费,并且装置过高会导致试验台剧烈振动,因此倾角不宜过大。

由图5B可以看出,落石率随曲柄转速的增大而增大,但当转速大于120 r·min-1之后,虽然落石率达到最大,但随着筛面速度增大,石块与筛面接触时受到的作用力也增大,导致石块四处飞散,不能全落入石块收集箱内,影响了工作质量。所以增大曲柄转速虽然能提升落石率,但其过大则会对收集石块产生不利影响。

由图5C可以看出,落石率随曲柄长度的增大而增大,出现这种状况是随着曲柄长度的增大,筛面对石块的抛掷强度也会增大,使得石块更容易离开筛面。但由于筛面的前后端面会随着曲柄的转动而移动,且移动距离与曲柄长度相同,因此为防止出现泥浆无法落在筛面的现象,曲柄不宜过长。

A: 导轨倾角对落石率的影响;B: 曲柄转速对落石率的影响;C: 曲柄长度对落石率的影响。A: Influence of guide rail inclination angle on stone falling ratio; B: Influence of crank speed on stone falling ratio; C: Influence of crank length on stone falling ratio.图5 不同因素对落石率的影响Fig.5 Effect of different influencing factors on rockfall ratio

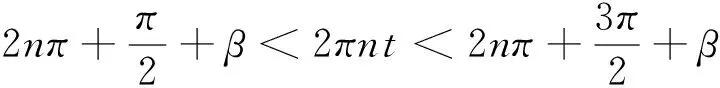

2.4 不同参数优化分析

耦合作用仿真结果如图6所示,在图6A中,在曲柄转速为30 r·min-1的条件下,当导轨倾角从10°增大至20°时,落石率呈增加趋势;在曲柄转速为90 r·min-1的条件下,当导轨倾角从10°增大至20°时,落石率同样呈增加趋势,并且两条直线未产生交点,因此导轨倾角与转速之间无耦合作用[15],对图6B、6C分析后发现,各因素之间无耦合作用。由于各参数之间无耦合作用,因此可通过“单因素优选法”确定最优值[16]。由仿真数据得该曲柄滑块振动筛的最优参数组合为:导轨倾角30°、转速120 r·min-1、振幅0.16 m,并且该参数组合满足式(8)(9)。

A: 导轨倾角与转速的交互作用;B: 曲柄转速与曲柄长度的交互作用;C: 曲柄长度与导轨倾角的交互作用。A: Interaction of guideway inclination and speed; B: Interaction of speed and crank length; C: Interaction crank length and guide rail inclination.图6 各参数耦合作用Fig.6 Interaction of coupling action of each parameter

2.5 样机试验结果与分析

通过试验发现,石块在筛面上均无残留,虚拟样机仿真结果与物理样机试验结果一致。因此可以认为,联合仿真试验以及最优值对曲柄滑块的除杂率进行了较好的模拟和预测。

综上所述,该曲柄滑块振动筛的最优参数组合为:导轨倾角为30°、曲柄转速为120 r·min-1、曲柄长度为0.16 m,与优化前的振动筛相比,优化后曲柄滑块振动筛的落石率为100%。

3 讨论

实际生产中,泥浆中的杂质会影响秧苗质量,因此,本文设计了一种育秧泥浆处理装置曲柄滑块振动筛,建立落石率为评价指标,以残留在筛面上的杂质为研究对象,综合分析振动筛各参数对落石率的影响,并利用联合仿真的方式对参数进行优化,结合实际试验验证了曲柄滑块振动筛的最优参数组合,以实现在实际生产中,振动筛筛面上无残留有石块的目的,以提升泥浆处理装置的实用性,为后续对曲柄滑块振动筛的结构进行改进和优化等方面提供参考。

当前针对泥浆处理装置的研究主要是直接利用物理样机进行结构设计或参数优化,但这种研究的工作量大且研究成本高、周期长。而本研究通过虚拟样机与物理样机相结合的方式,首先分别对曲柄滑块振动筛和石块建立虚拟样机模型和离散元模型,再以导轨倾角、曲柄转速、曲柄长度为影响因素,落石率为评价指标,通过联合仿真得到了不同影响因素与落石率之间的关系,确定了最优参数组合,最后利用物理样机验证仿真优化结果的准确性。通过该方式降低了研究成本和周期,提升了研究效率并实现了仿真优化与实际试验的统一。

由于残留在筛面上的杂质种类较多,本文仅选取了占比最多的石块为研究对象。在后续的研究中,可参考本文的研究方法和理论,分析如何使其他杂质不残留在筛面上,以提升振动筛的实用性和本研究的价值。