饲用苎麻收获机切碎系统设计与试验

2020-03-13杨安明吴明亮吕江南向伟

杨安明, 吴明亮,2*, 吕江南, 向伟

(1.湖南农业大学机电工程学院, 长沙 410128; 2. 湖南省现代农业装备工程技术研究中心, 长沙 410128;3.中国农业科学院麻类研究所, 长沙 410205)

我国苎麻种植历史悠久,种植面积和总产量均占世界90%以上,丰富的苎麻种质资源使得我国在饲用苎麻的开发利用方面具有得天独厚的优势[1]。苎麻木质部和纤维含有丰富的蛋白质、赖氨酸等营养物质,在未完全成熟前收割可以作为饲料[2-3]。当前国内缺乏适用的饲用苎麻收获机械,需依靠人工进行收获,但劳动强度大、工作效率低、成本高,严重制约了饲用苎麻规模化、产业化发展[4]。

国内外现有的青贮饲料收获机主要针对玉米、甜高粱及牧草等收获作业,机具作业性能稳定[5-9]。对于青贮玉米、甜高粱等高秆类作物而言,为防止物料折断、便于调整喂入方向,有些青贮收获机采用多级压辊喂料[10-13],其所获饲料切口整齐、切碎长度符合国家标准[14]。对于纤维含量低、易于切断的稻麦秸秆及牧草等矮秆作物而言,邱进等[15]研制了一种切碎装置,其喂料功能由一对压辊间隙不可调的喂入压辊完成。而饲用苎麻的最佳收获高度为0.5~0.6 m[2],其纤维强力大、比强度高、柔韧性好[16-17],明显不同于玉米、甜高粱及稻麦秸秆等。使用现有青贮饲料收获机收获饲用苎麻时,过多的喂入压辊数目容易导致切碎系统被苎麻纤维缠绕,影响切碎系统正常作业;而当压辊数目少且间隙不可调时,喂入压辊对物料的夹持输送性能较差,喂料过程中可能出现喂料不均匀的现象,导致所获饲料标准草长率达不到国家标准。综上所述,现有青贮饲料收获机难以有效收获饲用苎麻。

为此,本文设计了一种喂料间隙自适应调节的饲用苎麻收获机切碎系统,重点研究了喂入压辊部件和切碎部件两个关键部件,确定了喂入压辊转速、切碎器转速、动定刀间隙 3个主要影响因素的取值范围。以标准草长率为评价指标,利用多因素二次旋转正交组合试验[15]对 3个主要影响因素进行优化,得到了切碎系统的最优工作参数组合,该研究可为后续饲用苎麻收获机的研究提供参考。

1 材料与方法

1.1 切碎系统总体设计

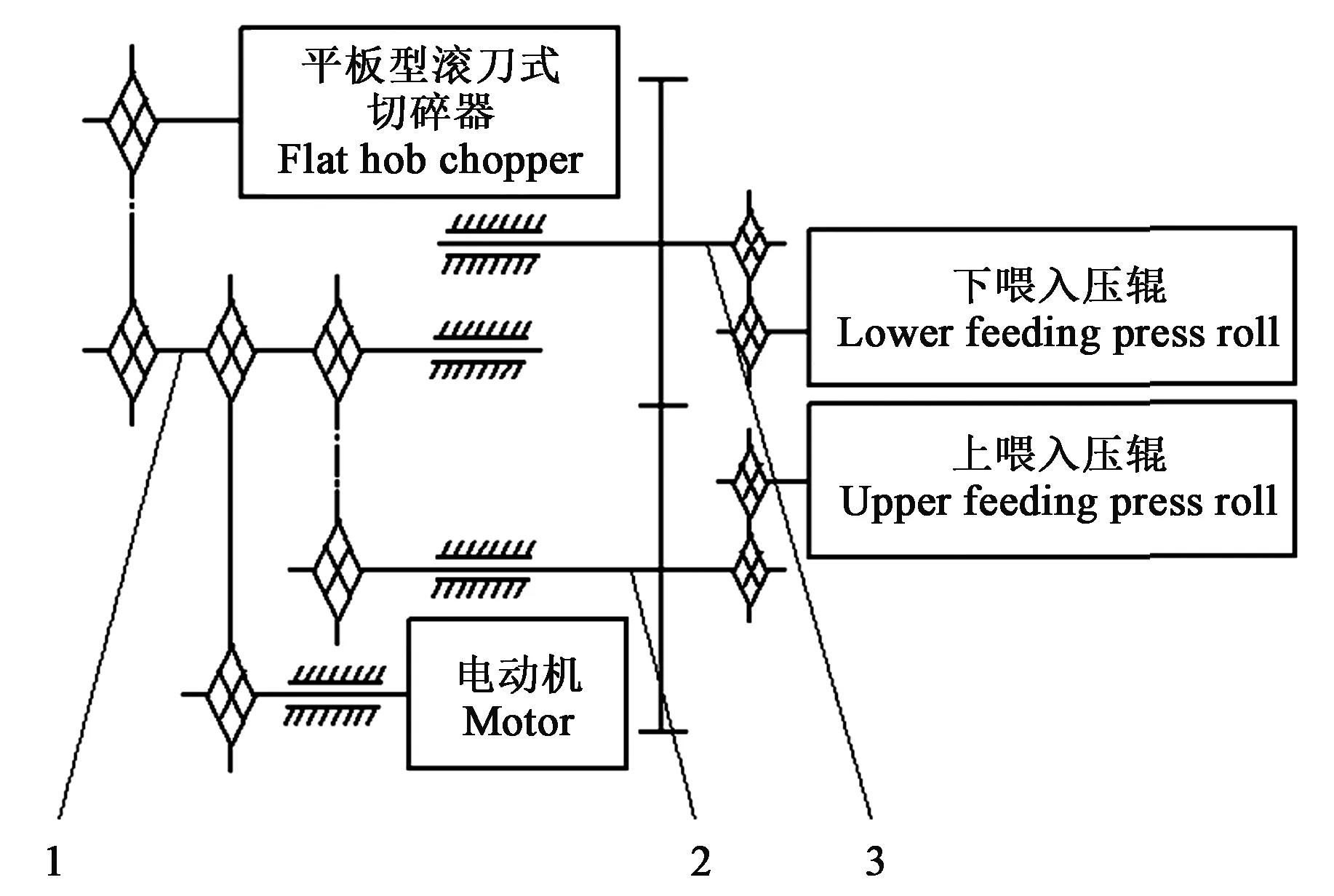

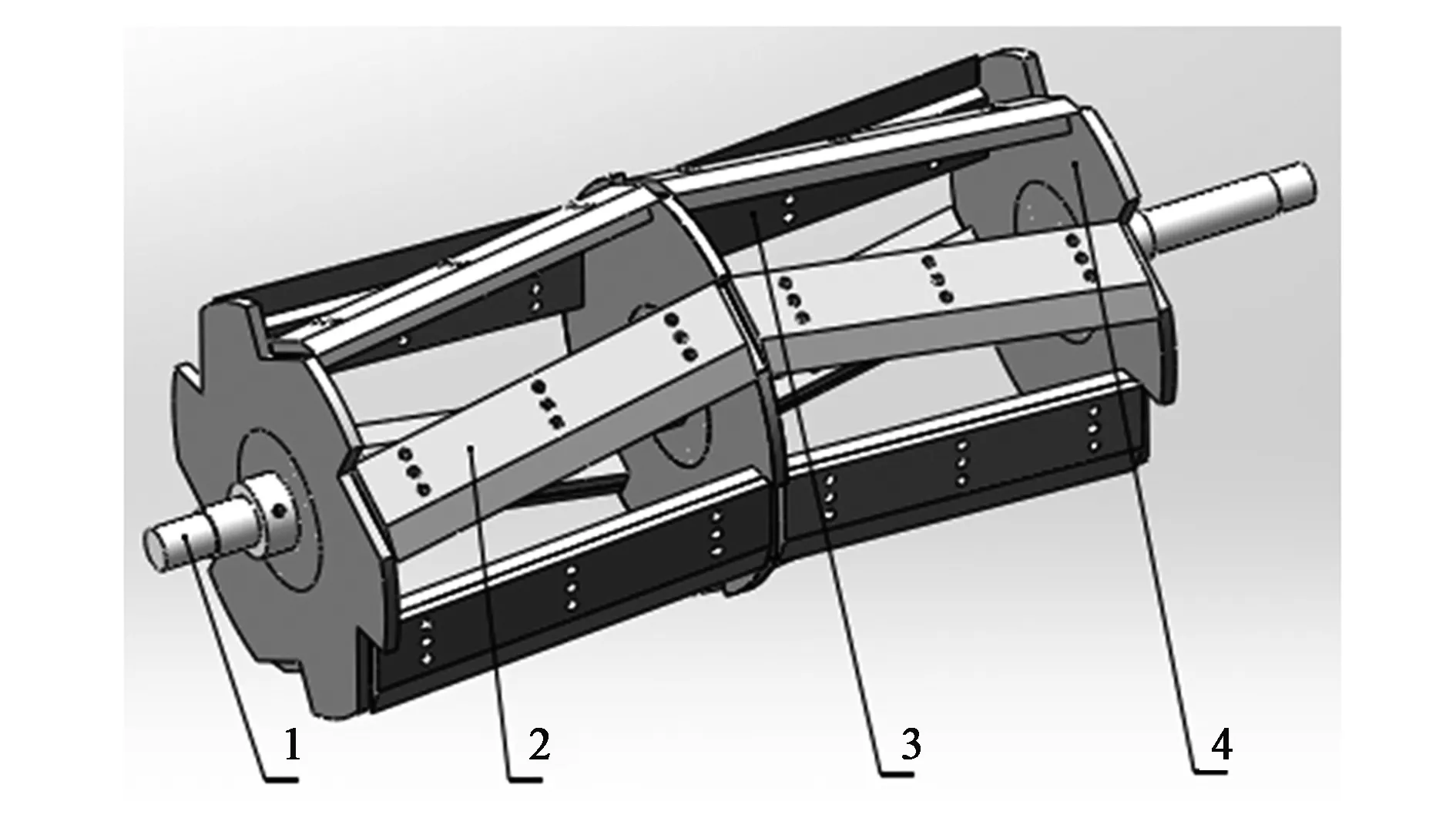

1.1.1总体结构 饲用苎麻收获机切碎系统由喂入压辊部件、切碎部件、机架和传动系统四大部分组成,如图1所示。

注:1—下限位组件;2—下喂入压辊;3—拉簧;4—定刀;5—上喂入压辊;6—转动杆;7—回转中心轴;8—平板型滚刀式切碎器;9—回转中心轴安装平台;10—基础框架;11—切碎部件安装平台;12—下喂入压辊安装平台。Note: 1—Lower limit assembly;2—Lower feeding press roll;3—drag spring;4—Fixed knife;5—Upper feeding press roll;6—Rotating rod;7—Revolving central shaft;8—Flat hob chopper;9—Installation platform of rotary central shaft;10—Basic framework;11—Installation platform of cutting parts;12—Installation platform of lower feeding press roll.图1 饲用苎麻收获机切碎系统Fig.1 Chopping system of forage ramie harvester

喂入压辊部件包括下喂入压辊、上喂入压辊、下限位组件和间隙调节机构,间隙调节机构又包括拉簧、转动杆和回转中心轴;切碎部件包括平板形滚刀式切碎器(简称切碎器)和固定在机架上的定刀;机架包括基础框架、下喂入压辊安装平台、切碎部件安装平台和回转中心轴安装平台。下喂入压辊、切碎器和回转中心轴分别安装在下喂入压辊安装平台、切碎部件安装平台和回转中心轴安装平台上;下限位组件一端固连于基础框架上,另一端固连于回转中心轴安装平台上;转动杆一端与回转中心轴连接,另一端连接有上喂入压辊;拉簧一端与转动杆固连,另一端与基础框架固连。

1.1.2工作原理 饲用苎麻收获机切碎系统技术参数如表1所示。工作时,电动机输出动力一部分经动力分配轴内侧链轮传输至回转中心轴,另一部分经外侧链轮传输至切碎器。回转中心轴通过两个相互啮合的齿轮带动换向轴转动,再由两个齿轮外侧的链轮分别与两个喂入压辊轴上的链轮链传动,最终实现两个喂入压辊转速相同、转向相反。苎麻茎秆经由喂料输送带送入切碎系统后,在喂入压辊、切碎器和定刀的共同作用下,完成切碎过程。切碎后的苎麻自由落下,离开切碎系统。传动系统如图2所示。

表1 饲用苎麻收获机切碎系统技术参数Table 1 Design technical parameters of chopping system of ramie harvester for forage

注:1—动力分配轴;2—回转中心轴;3—换向轴。Note: 1—Power distribution shaft;2—Revolving central shaft;3—Reversing shaft.图2 传动系统Fig.2 Transmission system

1.2 切碎系统关键部件设计

1.2.1喂入压辊直径及转速 两个喂入压辊均由喂入压辊轴、空心辊筒、端板、叶片四部分组成,其装配关系如图3(以下喂入压辊为例)所示。

注:1—喂入压辊轴;2—端板;3—空心辊筒;4—叶片。Note: 1—Feed roller shaft;2—End plate;3—Hollow roller;4—Blade.图3 下喂入压辊Fig.3 Lower feeding press roll

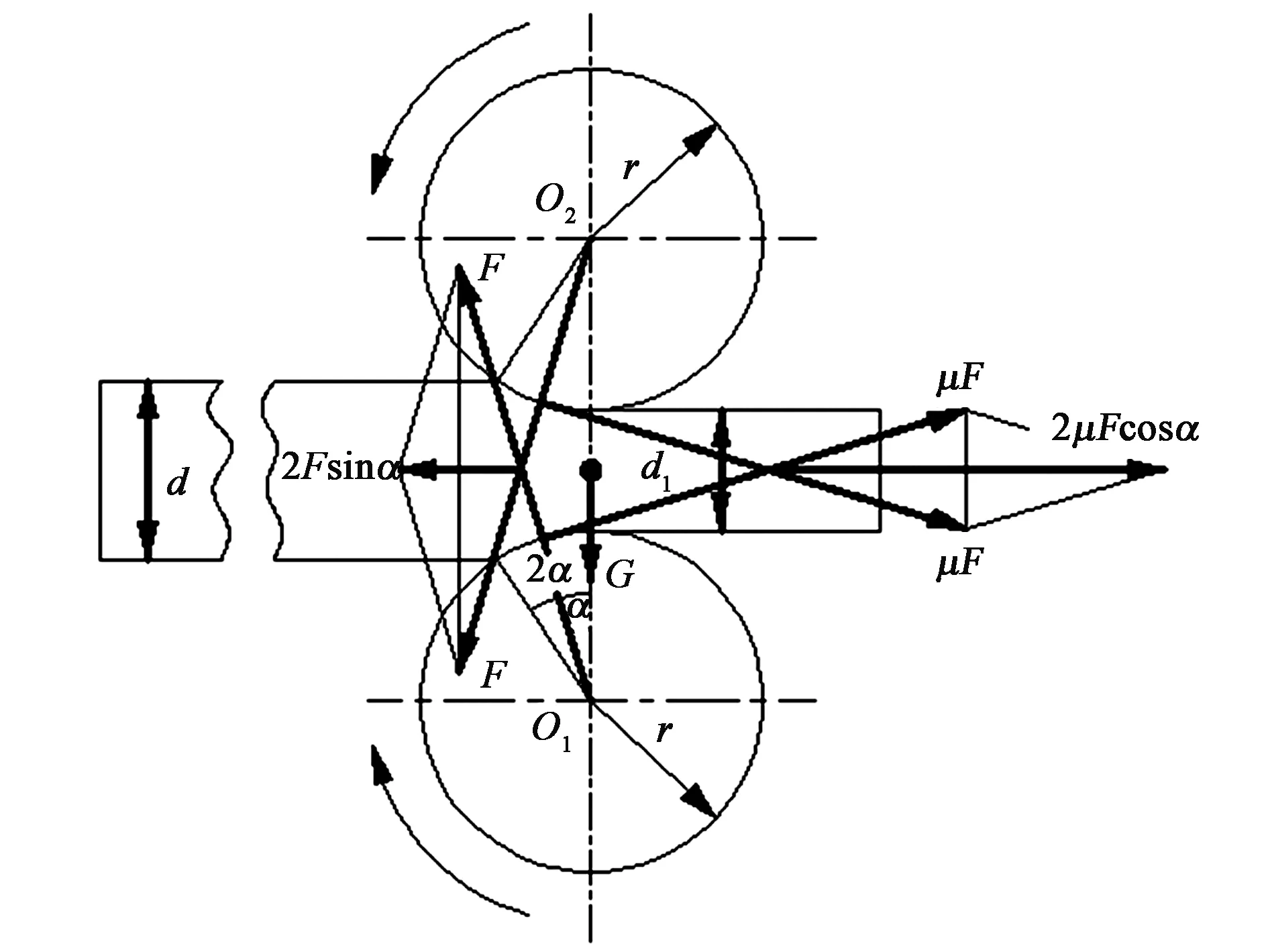

将喂料过程中同时进入喂入压辊间隙的多根麻秆的组合形状简化为长方体,将喂入压辊简化为圆柱体[18],对喂料过程进行受力分析。喂料过程中苎麻茎秆组合体受力分析如图4所示,包括自身重力G、喂入压辊对麻秆的正压力F以及摩擦力f。

图4 喂入压辊喂入麻秆时的受力分析Fig.4 Stress analysis of ramie straw fed by feeding press roll

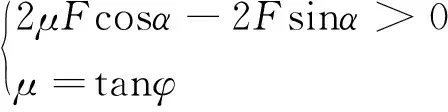

为保证工作过程中麻秆被正常喂入,麻秆在水平方向所受的合力应大于0。

(1)

式中,μ为喂入压辊与麻秆的摩擦系数;F为喂入压辊对麻秆的正压力,N;α为F与喂入压辊轴心连线的夹角,(°);φ为喂入压辊与麻秆的表面摩擦角,(°)。一般秸秆对喂入压辊表面摩擦角φ为 16°~27°[19],本文取φ= 18°。

由式(1)分析可知,若要保证喂入压辊顺利输送物料,则需要φ≥α。通过对图4喂入压辊工作过程分析可知,麻秆组合体高度为d,经压紧后变为d1,喂入压辊直径为D。

(2)

d1=dλ

(3)

式中,λ为麻秆层通过喂入压辊时的压缩系数,一般为 0.3~0.7。鉴于本文所设计的喂入压辊间隙可自适应调节,故取值为λ= 0.3。

联立公式(2)(3),可得式(4)。

(4)

因φ≥α,所以Dmin计算如下。

(5)

取喂入前麻秆组合体最大高度d为 45 mm,则由公式(5)计算可得喂入压辊直径Dmin为 165 mm。

喂入压辊直径一般取较大值以提升对作物茎秆的抓取能力[20],本文取值为240 mm。设计喂入压辊速度范围值为2~3 m·s-1,则喂入压辊转速范围值为127~192 r·min-1。

1.2.2间隙调节机构 本系统通过设置间隙调节机构将苎麻茎秆所受正压力控制在合适范围内。工作时,随着麻秆喂入量的波动,上喂入压辊可绕着回转中心轴上下转动,从而实现喂料间隙的自适应调节。间隙调节机构如图5所示。

注:1—下喂入压辊;2—上喂入压辊;3—拉簧;4—转动杆;5—回转中心轴。Note: 1—Lower feeding press roll;2—Upper feeding press roll;3—Drag spring;4—Rotating rod;5—Rotary central shaft.图5 间隙调节机构Fig.5 Clearance adjusting mechanism

由图中几何关系计算各参数。

(6)

θ4=θ3+(θ2-θ1)

(7)

(8)

Δl=l8-l7

(9)

式中,l1表示距离AC,608 mm;l2和l2’分别表示距离CD、CD’,480 mm;l3表示距离AD,295 mm;l4表示距离AD’,358 mm;l5表示距离BC,486 mm;l6和l6’分别表示距离CE、CE’,480 mm;l7表示距离BE,即拉簧原长,270 mm;l8表示距离BE’,mm;Δl为拉簧最大伸长量,mm;θ1为CA与CD之间的夹角,(°);θ2为CA与CD’之间的夹角,(°);θ3为CB与CE之间的夹角,(°);θ4为CB与CE’之间的夹角,(°)。

由式(6)(7)(8)可得工作过程中拉簧的最大长度l8为 325 mm;由式(9)可得拉簧最大伸长量Δl为 55 mm。

本文选用圆柱螺旋拉伸弹簧,拉簧原长l7为270 mm,拉簧中径为 16 mm,簧丝直径为 2 mm,根据《GBT 2087-2001圆柱螺旋拉伸弹簧尺寸及参数(半圆钩环型)》[21],利用插值法求得上述参数下的拉簧刚度为 0.22 N·mm-1。苎麻茎秆的压裂载荷最小值为 135.85 N[22],测算得上喂入压辊重约 50 kg,则平均到每株苎麻茎秆上的最大压紧力为:F压max=(50×9.8+0.22×55)/36=13.95 N,远远小于苎麻茎秆的压裂载荷最小值,可保证苎麻茎秆不被压裂。

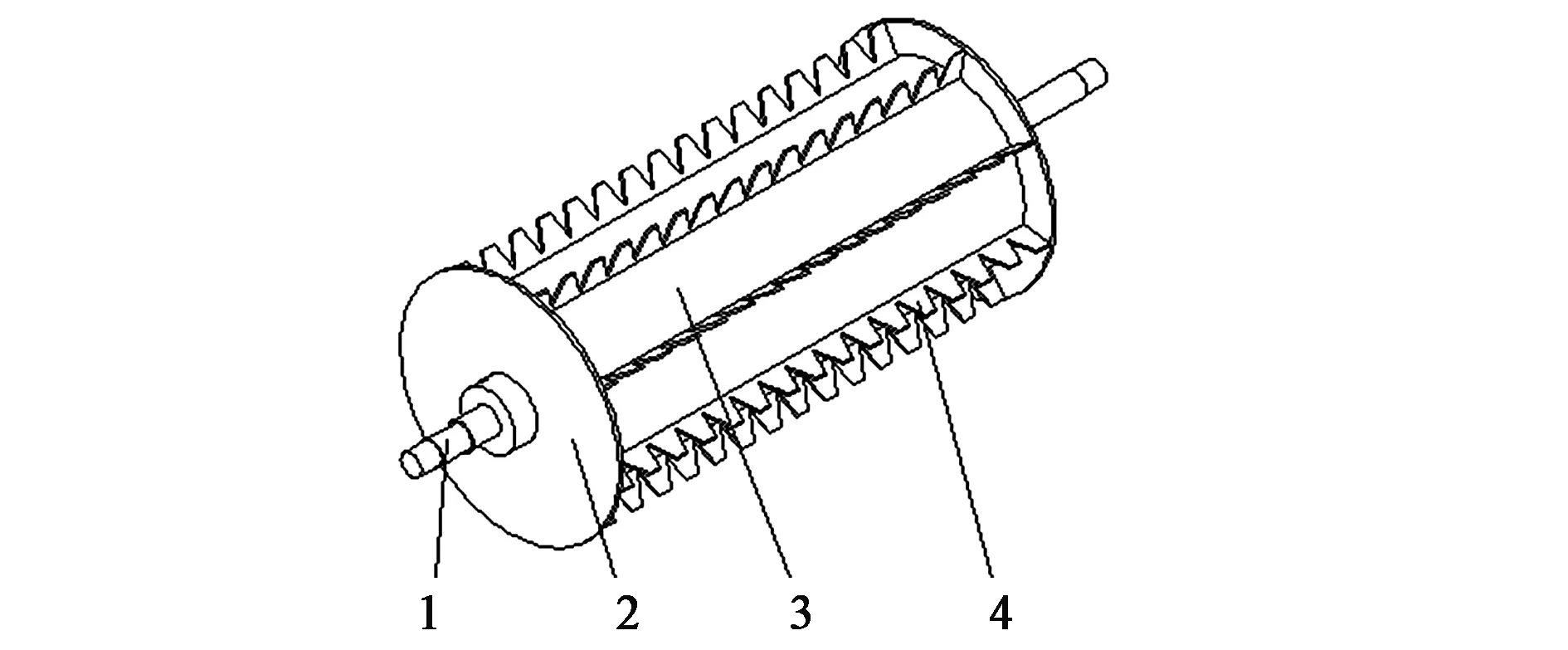

1.2.3切碎器结构参数 平板形滚刀式切碎器(简称切碎器)包括刀辊轴、刀片、刀座和刀片固定板。刀座以刀片固定板为基准,按人字形结构周向均匀配置,刀片螺栓连接在刀座上,如图6所示。

注:1—刀辊轴;2—刀片;3—刀座;4—刀片固定板。Note: 1—Knife roller shaft;2—Blade;3—Knife holder;4—Blade fixing plate.图6 平板形滚刀式切碎器Fig.6 Flat hob chopper

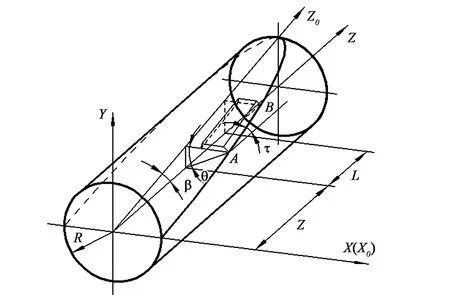

平板形动刀片在辊筒体上的结构参数如图7所示。平板刀刃口为直线形,可近似认为是椭圆曲线的一部分,在XZ0平面坐标系中(XZ0平面与平板刀底面重合),椭圆长半轴a=R/sinβ,短半轴b=R,曲线方程如式(10)所示。

图7 刀片在辊筒上的结构参数Fig.7 Structure parameters of blade on roller

(10)

平板刀结构参数间的关系如下。

Ztanβ=RsinθA

(11)

式中,Z为刀刃上A点的坐标值,mm;β为倾斜角,平板刀刀面所在平面与辊筒中心线的夹角,(°);R为切碎辊筒刀刃轨迹半径,mm;θ为平板刀刃上A点的安装前倾角,(°)。

由于喂入压辊有效喂料宽度为 590 mm,故取切碎器有效切割宽度为 600 mm;取刀刃轨迹半径为 150 mm。倾斜角β受切碎辊筒结构限制一般在 4°~7°之间[20],取β= 5°。平板刀安装前倾角θ从A点到B点逐渐变大,θ值越大,切碎性能越好,抛送性能越差,一般取值为θ≤(57°~60°)。鉴于本文所设计的切碎器无需考虑抛送性能,故取A点前倾角θA为45°,则由公式(10)(11)可得B点安装前倾角θB为62.5°。平板刀刃角γ一般为 21°~25°[20],取γ= 23°。由上述切碎器结构参数可知,平板刀滑切角τ为8.7°。

1.2.4切碎器转速 青饲料切碎长度一般取值为30~60 mm[20],本设计中取值为25~35 mm。在动定刀间隙一定的情况下,青饲料切碎长度取决于喂入压辊的喂料速度、切碎器的转速和切碎器上的动刀片数量,其具体关系式如下。

l=60 000u/nz

(12)

式中,l为青饲料切碎长度,mm;u为喂入压辊喂料速度,2~3 m·s-1;n为切碎器转速,r·min-1;z为切碎器上动刀片数量,本设计取值为 6。

由式(12)可得,切碎器转速范围值应为571~1 200 r·min-1。

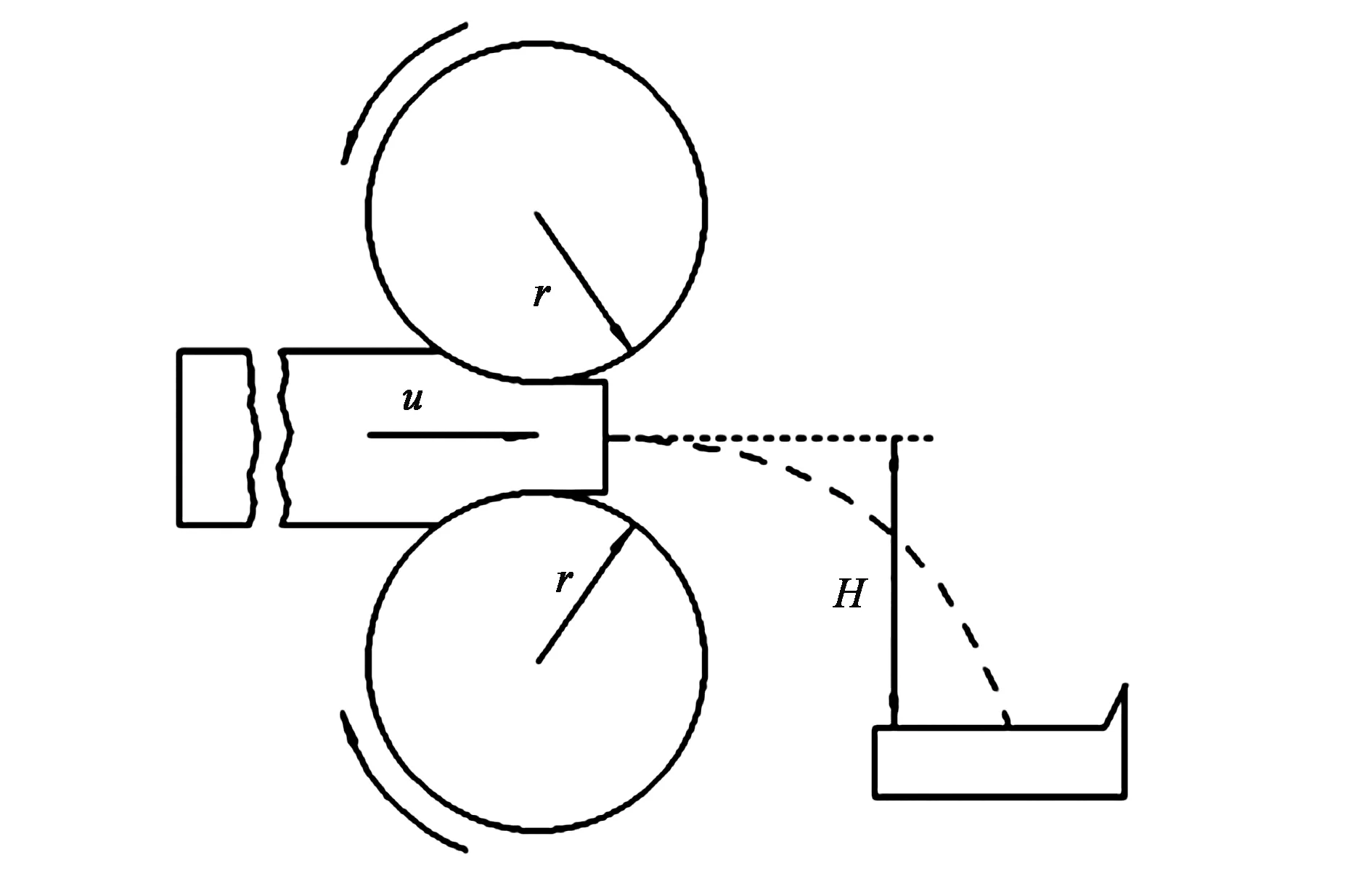

1.2.5定刀安装位置 为防止定刀片阻碍喂入压辊向后输送麻秆,需求取定刀片上平面与下喂入压辊最高点所在平面之间的高度差H。将麻秆从喂入压辊到定刀片之间的运动过程理想化为平抛运动,如图8所示。

图8 平抛运动Fig.8 Horizontal throwing movement

(13)

式中,R为切碎器半径, 150 mm;u为麻秆运动速度,即喂入压辊喂料速度,umin= 2 m·s-1;t为麻秆到达定刀片上平面所需时间,s;H为定刀片上平面与下喂入压辊最高点所在平面之间的高度差,mm;g为重力加速度 10 m·s-1。

由式(13)可得H= 28 mm,设计中取H为 30 mm。

动定刀间隙对青饲料切碎效果有直接影响,间隙越小切碎效果越好,但间隙过小会增加撞刀风险,一般设计动定刀间隙在0.25~1 mm之间[20]。

1.3 切碎系统试验

1.3.1试验材料与设备 试验于2020年5月在国家种质长沙苎麻圃进行,材料为中苎一号,含水率为 73.35%,田间测产为 3.57 kg·m-2。试验设备包括:饲用苎麻收获机切碎系统性能考核试验台、福州华志科学仪器有限公司 PTT-A2000电子天平、直尺(1~200 mm )、规格为 100B32尚氏塞尺、南京调速电机股份有限公司 JDIA-40电磁调速电动机控制器。

1.3.2试验方法 试验选取标准草长率作为评价指标。喂入压辊转速通过电磁调速电动机控制器调节获得;通过更换与切碎器刀辊轴相配合的链轮大小改变传动比,最终得到试验所需的切碎器转速;利用规格为 100B32的塞尺测量动定刀间隙值,由间隙调节组件调节切碎器至相应位置,得到试验所需要的间隙量。按收获样机田间作业最大行走速度 0.5 m·s-1、割幅 2 m计算,得理论喂入量为 3.57 kg·s-1。取试验喂入量为 4 kg·s-1。试验时设定喂料输送带输送速度为 2 m·s-1,将预先收割的苎麻按设定喂入量均匀铺放在喂料输送带上,先启动切碎系统电机,待切碎系统稳定工作后,再启动喂料输送带电机。待一组试验结束后,关闭全部电机,从切碎的物料中随机取出小样(叶除外)不少于 100 g,测量每节长度。标准长度草系指切碎后的草长度在设计切段长度 (0.7~1.2) 倍范围内的草。标准草长率按公式(14)计算。

(14)

式中,y1为标准草长率;mz为小样质量,g;mb为标准长度草的质量,g。

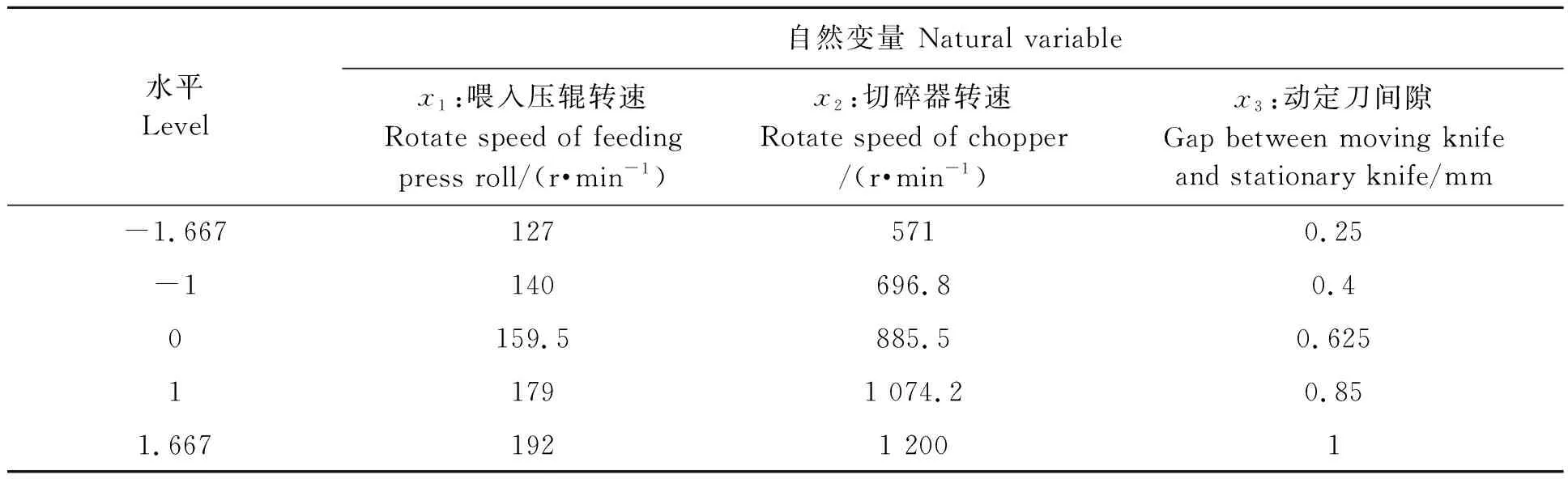

1.3.3多因素试验设计 选择喂入压辊转速、切碎器转速、动定刀间隙作为试验因素。由计算结果可知,喂入压辊转速范围为127~192 r·min-1、切碎器转速范围为571~1 200 r·min-1、动定刀间隙范围为0.25~1 mm,按照多因素二次旋转正交组合试验方法[23]进行试验,利用 Design-Expert8.0数据处理软件对试验数据进行处理,建立回归方程和优化模型。因素水平编码如表2所示。

表2 因素水平编码Table 2 Coding with factors and levels

1.3.4验证试验设计 运用软件的 Optimization功能进行优化分析,得到切碎系统的最优工作参数,运用软件的 Central Composite Design中心组合试验原理,利用 Numerical工具进行响应面分析,根据响应曲面分析得到的最优工作参数组合进行验证试验,试验仍采用饲用苎麻收获机切碎系统性能考核试验台进行。为消除随机误差,试验重复进行 5次,取平均值作为最终结果。

2 结果与分析

2.1 试验因素

多因素正交组合试验试验结果如表3所示。可以看出,标准草长率在91.27%~93.85%之间,以喂入压辊转速159.5 r·min-1、切碎器转速885.5 r·min-1、动定刀间隙0.625 mm条件较优,平均标准草长率为93.14%。

表3 试验方案和结果Table 3 Protocols and results

2.2 标准草长率回归模型建立及方差分析

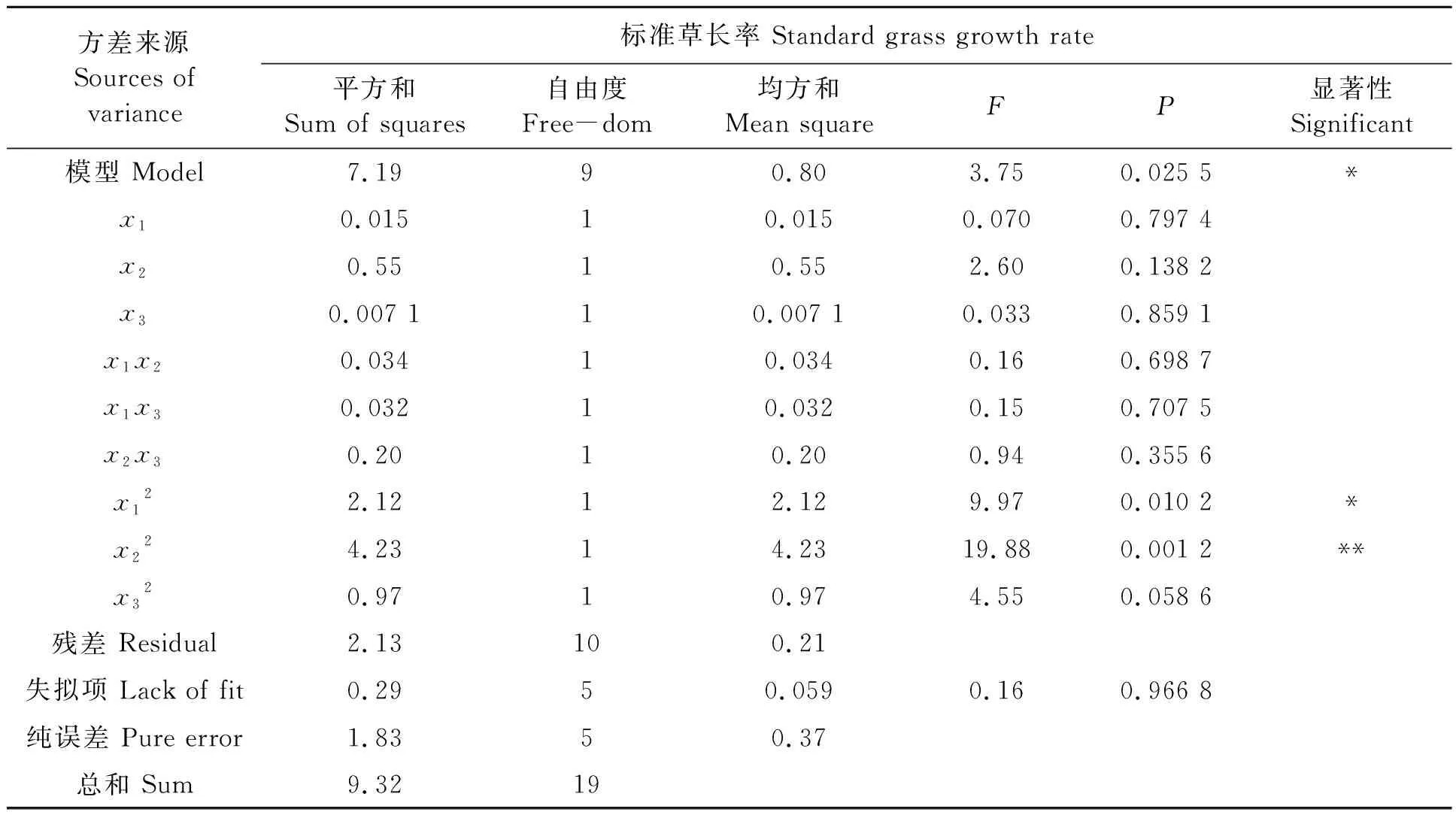

标准草长率的方差分析结果如表4所示。

对表4中的数据选用二次项模型建立标准草长率y1与各影响因素间的回归模型,并去除不显著项,得到y1对编码自变量的简化二次多元回归方程如式(15)所示。

(15)

表4中的模型失拟项表示所用模型与试验的拟合程度(二者差异度),一般要求模型失拟项P>0.05。由表4可知,目标函数y1的模型失拟项P值为 0.966 8,大于 0.05,说明无失拟因素存在,即可用该回归方程替代试验真实点对试验结果进行分析。

由表4的方差分析结果可知,标准草长率的模型显著性P值为 0.025 5,小于 0.05,说明该模型具有统计学意义。F值的大小表示各因素对评价指标的影响程度,F值越大则影响程度越高,标准草长率影响因素的显著性由高到低为:切碎器转速、喂入压辊转速、动定刀间隙。

表4 目标函数y1的二次项模型方差分析Table 4 Analysis of variance of quadratic model of objective function y1

2.3 响应曲面分析

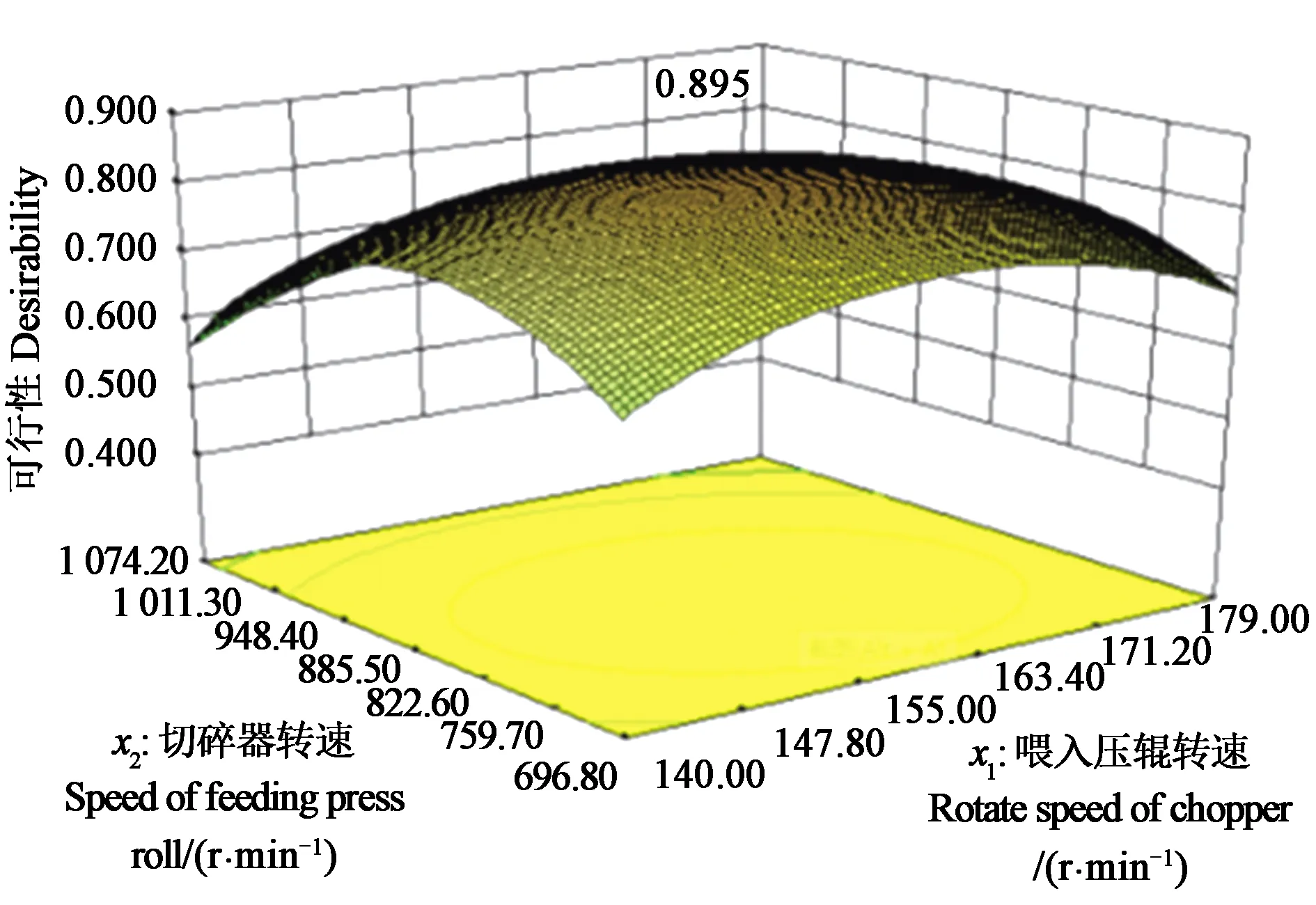

运用软件的 Optimization功能进行优化分析,取标准草长率为最大值,得到切碎系统的最优工作参数组合为:喂入压辊转速 159.16 r·min-1、切碎器转速 848.11 r·min-1、动定刀间隙 0.65 mm,此时标准草长率为 93.18%,系统工作可行性为0.895。由于动定刀间隙相对而言对标准草长率的影响最小,固定其为 0.65 mm,考察切碎器转速、喂入压辊转速对标准草长率的影响,得到响应曲面,如图9所示。结果表明:响应曲面存在极值点,该点即为在该试验水平下的最优参数组合取值点。

图9 响应曲面Fig.9 Response surface

2.4 验证试验结果分析

验证试验得到的标准草长率为 92.96%,与优化模型的相对偏差为 0.24%,满足饲用苎麻收获机作业要求。

3 讨论

通过在喂入压辊上配置锯齿型叶片来降低喂料过程中喂入压辊与麻秆之间打滑现象的发生概率,提升了喂入压辊对麻秆的喂料抓取能力;计入叶片高度的喂入压辊周长为 942 mm,远大于苎麻最佳收获高度,可有效降低苎麻纤维缠绕喂入压辊的概率。通过设置间隙调节机构保证喂入压辊部件始终与苎麻茎秆接触并产生一定正压力,以提升喂入压辊部件的夹持推送能力。设计的刀片呈人字形配置的切碎器降低了切碎系统工作过程中的冲击振动。该喂料间隙自适应的饲用苎麻收获机切碎系统所获的饲料标准草长率能够达到国家标准。

分析确定了标准草长率 3个主要影响因素(喂入压辊转速、切碎器转速、动定刀间隙)的取值范围,试制了切碎系统性能考核试验台,利用多因素二次旋转正交组合试验方法对 3个主要影响因素进行优化,求得了切碎系统的最优工作参数组合,在最优工作参数组合下优化模型的标准草长率为 93.18%。对切碎系统的最优工作参数组合进行验证试验,所获饲料标准草长率为 92.96%,其与优化模型标准草长率的相对偏差为 0.24%,满足饲用苎麻收获机作业要求。

本文将切碎系统作为一个独立主体进行研究,要实现饲用苎麻的机械化收获,后期应着手考虑该系统与联合收获机的匹配、挂接等问题。