发动机多楔皮带轮旋压工艺的研究*

2020-03-10翁剑成

翁剑成

(龙岩学院 物理与机电工程学院,福建 龙岩 364012)

0 引 言

众所周知,旋压加工技术是一种包含材料非线性、几何非线性和边界条件非线性的,连续局部塑性成型的先进无切削加工方法,具有生产效率高、原材料消耗少、成型速度快、加工范围广、总变形抗力小,能有效改善金属的力学性能和组织等优点,因而广泛应用于金属的精密加工技术领域[1]。

多楔皮带轮作为机械通用传动零件,目前,其成型方法已经从传统的低效、低精度的铸造、锻造加工和机加工,向高效、高材料利用率的旋压加工方向发展。

当前,国内外学者对旋压成型技术开展了相关工作。WONG C等[2-3]对旋压工艺进行了定义,并采用实验法研究了旋轮几何结构和进给率对成型载荷和材料流动的影响;MUSIC O等[4]对整个旋压工艺,包括普通旋压、强力旋压以及特种旋压的研究现状进行了整体综述。目前,国内的研究主要集中在结构简单的平带、杯型、筒型等零件旋压工艺和多楔带少道次旋压分析方面。文献[5]采用单个平旋轮,对宽平带旋压成形工艺进行了研究;文献[6]主要研究了多楔带旋压成形缺陷以及金属的流动规律等,但其对多楔带槽采用的是单道次单个旋轮的工序旋压而成。而实际上,旋压成型零件的表面质量和整体力学性能跟工艺的道次关系密切。

由于旋压过程中毛坯材料会发生比较大的变形,这是一个复杂的非线性问题。

相对单道次旋压工艺,多道次旋压工艺更加复杂,本文将根据多楔皮带轮结构特征,在冲压成型的基础上,采用4道旋压工艺,实现多楔皮带轮的齿槽成型,并通过实验验证方案的可行性。

1 旋压塑性理论

在多楔皮带轮旋压过程中,材料同时发生弹性变形和塑性变形,但相对于塑性变形,材料的弹性变形量很小,因此,为了简化金属的旋压过程,本文只对旋压过程中的塑性变形进行分析。

刚塑性有限元法通过能量积分形式,把塑性偏微分方程组的求解问题,转变为满足几何方程和力学边界条件的泛函极值问题[7]。

对于金属的塑性变形问题,需要考虑体积不可压缩的条件[8]。本文采用拉格朗日乘子法,对体积不变条件进行处理;并将拉格朗日乘子λ引入能率泛函中,成为约束项,得到新泛函,即:

(1)

在所有满足几何方程和速度边界条件的速度场vi中,要使式(1)取得驻值为vi的真实速度场[10]。式(1)的矩阵表达式为:

(2)

由式(2)可以看出:泛函∏为速度场和拉格朗日乘子λ的函数。由于泛函取驻值时的{v}为真实解,且λ为平均应力,可以根据这一条件求得速度场,再利用各塑性方程求出应变率场、应力场,并通过积分求得应变场、位移场等。

2 有限元模型的建立

2.1 材料模型

多楔皮带轮使用AISI-1010材料。对于塑性大且应变非线性的旋压成型过程,采用流动应力模型。常温下,该材料的本构模型如下式所示:

(3)

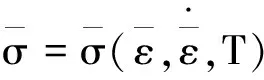

该材料的主要力学性能如表1所示。

表1 AISI-1010材料力学性能参数

2.2 摩擦模型

金属塑性成型数值模拟过程中,模具与毛坯表面常用的近似摩擦模型有:库仑摩擦模型和剪切摩擦模型。

在多楔带旋压成型过程中,由于工具与毛坯频繁地接触与分离,在接触区域可能存在速度分流或出现前滑、后滑现象,导致摩擦力的方向经常发生改变。针对这种情况,只有采用剪切摩擦模型,才能分析得到比较准确的结果。

剪切摩擦应力与材料等效应力关系如下式所示:

(4)

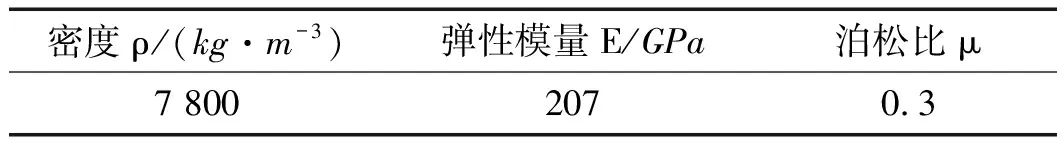

2.3 多楔皮带轮旋压模拟过程参数设置

本文借助三维软件SolidWork,建立多楔皮带轮毛坯、芯模、尾顶和4个旋轮的几何装配模型,如图1所示。

图1 几何装配模型

图1中,装配模型定位后,以STL格式保存,并导入Deform软件。

在旋压成型过程中,假设芯模、尾顶和旋轮为刚体,则只需对塑性体毛坯进行单元划分。将毛坯与芯模间的摩擦因数设定为1,即毛坯与芯模无相对运动,毛坯与尾顶的摩擦因数在冲压时设为0.12,在旋压时设为1,毛坯和旋轮之间的摩擦因数设为0.12。

在实际多工步成型加工中,旋轮、芯模和毛坯三者之间运动比较复杂。毛坯和芯模在主轴的带动下做旋转运动,旋轮沿径向进给,同时围绕自身轴心旋转。本文中在模拟时,采用相对运动原理,假设芯模、尾顶和毛坯固定不动,旋轮作径向进给运动的同时,围绕芯模主轴作周向旋转运动。因此,限制毛坯孔内壁所有节点x、y、z方向上的运动,设速度为0,以保证在变形过程中孔壁金属不会发生流动。

本文设置旋轮转速为300 r/min,旋轮径向进给速度为1 mm/s。

3 模拟实验及结果分析

3.1 冲压模拟实验结果与分析

尾顶以1 mm/s的冲压速度冲压毛坯,形成皮带轮内孔形状和尺寸。

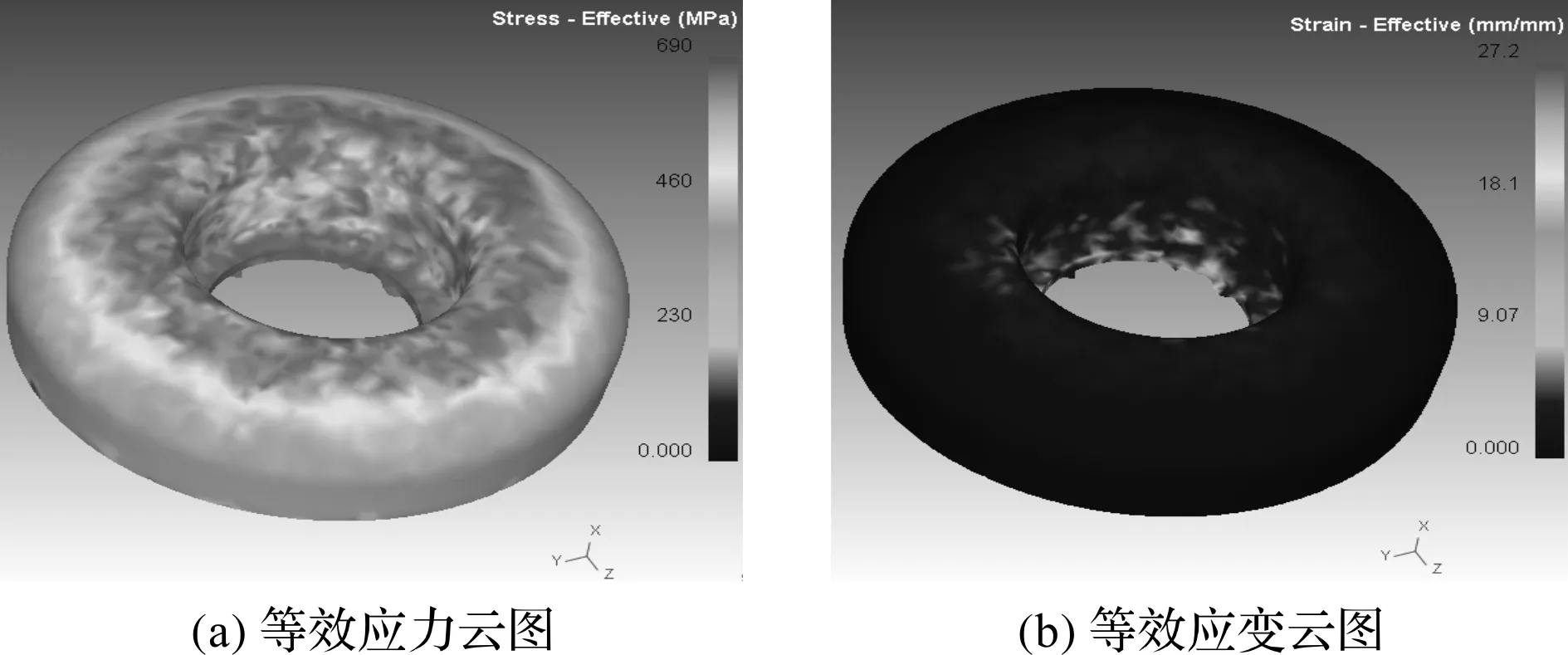

冲压成型终了的等效应力云图和等效应变云图如图2所示。

图2 冲压成型

从图2中可以看出:冲头与皮带轮接触部位的等效应力和塑性变形较大,变形区内应力应变分布较合理;在孔口局部产生的小毛刺可以在赶料成型阶段去除。

3.2 赶料成型实验模拟结果与分析

赶料成型阶段主要由旋轮1和旋轮2完成。在旋轮1的作用下,皮带轮毛坯径向面产生赶料变形1,形成了楔形毛坯;在旋轮2作用下,皮带轮毛坯径向面产生赶料变形2,形成了柱形毛坯。

赶料成型阶如图3所示。

图3 赶料成型实验模拟结果

从图3中可看出:(1)孔口的小毛刺去除干净;(2)皮带轮环形区域金属流动比较厉害,在旋轮1凹槽中得到充分变形;(3)毛坯内孔面变形区内应变圆周分布较合理;(4)在该阶段欲成型带槽区域金属得到进一步压实,为终成型产品质量做好了准备;(5)旋轮2与柱形毛坯接触位置的局部应力较大,达到870 MPa,相对于前一阶段成型,应力有所下降,这是因为在同样速度下,此阶段旋轮2与毛坯的接触面积较大;(6)毛坯内孔面塑性变形较大,变形区内应变圆周分布较合理。

在该成型阶段,旋轮与皮带轮接触区域并未产生金属堆积和波纹缺陷,说明该阶段成型质量较理想,这为下一阶段的成型奠定了良好基础。

3.3 预成型模拟实验结果与分析

柱状坯料在多楔旋压轮3作用下,形成了半成品皮带轮毛坯,预成型模拟实验结果如图4所示。

图4 预成型模拟实验结果

从图4中可以发现:(1)皮带轮毛坯边缘有小锯齿形缺陷,这主要是因为柱形毛坯边缘采用小直线边离散,且旋压模具无法做成全封闭,为实现边缘圆弧的完全成型,需要对边缘圆弧进行网格细划,但会大大增加计算耗时;(2)旋轮3与毛坯接触位置的局部应力较大,达到1 100 MPa;(3)毛坯整体变形较均匀。

由应力应变的时间历程图可知,这个阶段旋压成型是一个稳态变形的过程,在毛坯轮槽工作面上的应力值较大,而应变分布较均匀,变化幅度不大,整体成型效果良好,未出现因径向失稳而产生的扩径现象[11]。

3.4 终成型模拟实验结果

皮带轮毛坯在多楔旋压轮4作用下,得到的最终零件和应力应变分布云图如图5所示。

从图5可以看出:(1)三角形轮槽进一步加深,齿形分布均匀,齿宽和齿深的尺寸符合要求,成型过程中未产生折弯缺陷;皮带轮毛坯边缘及齿顶部分出现的小锯齿形缺陷是因为毛坯边缘及齿顶网格划分时用一段段小的直线边代替圆弧边导致的,并不影响实际旋压加工质量;(2)与前一阶段的应力应变相比,该成型阶段轮槽工作面应力集中较小,应变分布整体上较均匀,小局部较大,整体成型效果良好。

图5 终成型

为了验证方案有限元数值模拟结果的有效性,本文进行了4个旋轮模具试制,即基于文中工艺参数,对发动机多楔带进行了冲压和4道旋压成型加工。

试制的旋轮装配模型和旋压加工后的零件如图6所示。

图6 旋压成型实物图

从图6可以看出:工件的齿槽和齿状填充饱满,加工的工件外形尺寸与零件图基本吻合,成型效果较好。

4 结束语

由于皮带轮轮齿结构较复杂,为快速研究各种工艺方案的可行性,并及早发现成型过程中出现的缺陷,

本文首先采用有限元数值分析法,建立了多楔皮带轮旋压工艺的几何模型和材料刚塑性本构模型,对提出的皮带轮成型工艺方案进行了数值模拟,通过分析各道旋压工序的实时动态应力应变状态及成型缺陷,对多楔皮带轮的成型质量进行了判断。

通过模具试制和实际加工结果表明,本文所提出的多楔皮带轮成型工艺方案是可行的,该结果为该方案进一步优化工艺参数奠定了基础。