电机参数对电动车传动系统扭转振动的影响分析*

2020-03-10张元元

张元元,于 蓬,王 健

(1.淄博职业学院 汽车工程系,山东 淄博 255314;2.山东明宇新能源技术有限公司,山东 济南 370164;3.山东交通学院 汽车工程学院,山东 济南 250023)

0 引 言

有别于传统内燃机汽车动力系统,电动车动力传动系统由于取消了离合器等减振部件,不可避免地产生弹性传动系统的扭转振动。如何减小此类振动是目前研究的一个热点[1-2]。

目前,永磁同步驱动电机以其体积小、性能好、结构简单、可靠性高等特点,而被广泛地应用,但其瞬态大转矩下响应以及转矩波动的特性,是造成动力系统扭转振动的主要激励源之一[3]。优化电机本体结构可以减小电机输出的转矩波动,但此类方案在增加电机加工难度的同时,也会引发电机其他某些输出性能的变化[4]。动力传动系统机械部件的结构分析与优化方面,如果采用齿轮修型方式,将会对齿形设计提出更高的要求[5]。

许多学者从控制策略、逆变器、电路等非机械结构修改方面,对永磁同步电机的脉动转矩衰减进行了探索。FAVRE E[6]指出了电机和逆变器的误差,如三相绕组阻抗的不平衡、相定位误差、测量电流增益不匹配会产生2倍电源频率的转矩脉动;HOLTZ J[7]分析了永磁同步电机控制系统中,转速传感器分辨率、控制器CPU字长、电流传感器误差引起的转矩波动特性;KAJINO M[8]比较了在矢量控制和直接转矩控制策略下,电动车永磁同步电机的驱动特性,仿真结果表明在速度特性方面两者表现几乎一样,且在转矩和电流特性方面,直接转矩控制存在较大波动;CHEN Shao-tang[9]讨论了电流测量误差、位置测量误差、空间矢量脉宽调制等控制因素,对永磁同步电机转矩波动的影响,认为电流测量误差对转矩波动的影响最大。

在上述研究的基础上,笔者建立综合考虑驱动电机参数和传动系统结构的机电耦合模型,分析电机参数变化对传动系统扭转振动的影响规律。

1 动力传动系统扭转模型的建立

1.1 动力传动系统描述

某电动汽车采用电机FF(front engine front drive)布置形式,集中驱动电机与减/差速器总成集成在一起,动力通过二级齿轮传动进行减速增扭,经过减/差速器和半轴驱动车轮。

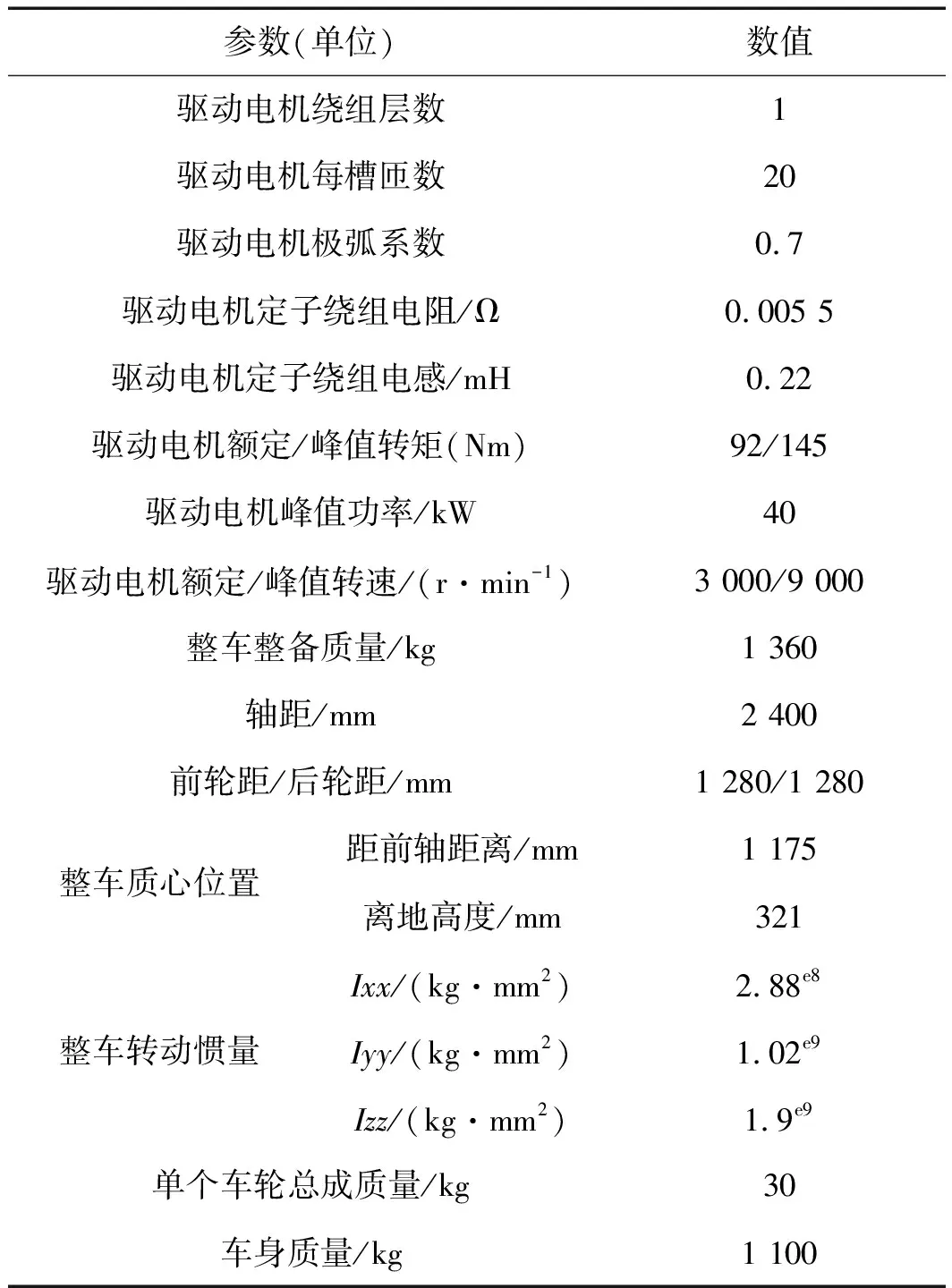

驱动电机及整车参数如表1所示。

表1 驱动电机及整车参数

1.2 动力传动系统扭转模型描述

基于某款集中式驱动汽车传动系统质量和弹性元件分布的特点,本文对采用多自由度集中质量-弹簧-阻尼的离散化建模方法进行分析。简化原则[10]如下:

(1)对具有较大转动惯量的部件,以其回转平面中心线作为该部件的集中质量;

(2)忽略齿轮传动过程中刚度的变化和阻尼的影响,假设齿轮按定刚度传动;

(3)相邻两集中质量间的连接轴的刚度,即为此集中质量间的刚度,轴的转动惯量平均分配到相邻的集中质量上;

(4)忽略轮胎非线性特性,车辆平动部分通过扭簧与轮胎连接。

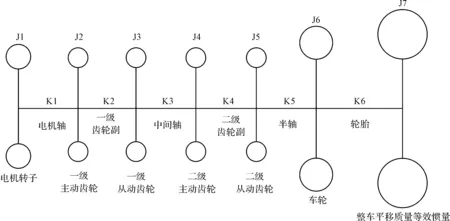

本研究分别将电机转子、减差速器总成以及车轮简化为惯性盘,将电机轴、半轴简化为弹性轴,建立集中式驱动电动汽车传动系统7自由度集中质量模型,如图1所示。

传动系统部件参数如表2所示。

1.3 动力传动系统扭转固有特性分析

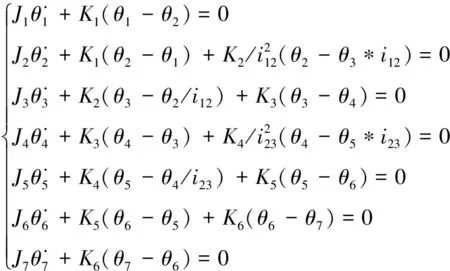

根据力学原理,建立扭转振动模型中各个自由度的运动微分方程如下:

图1 传动系统7自由度集中质量模型

表2 传动系统部件参数

(1)

将表2中各参数代入式(1),可求得系统的各阶固有频率f及振型。

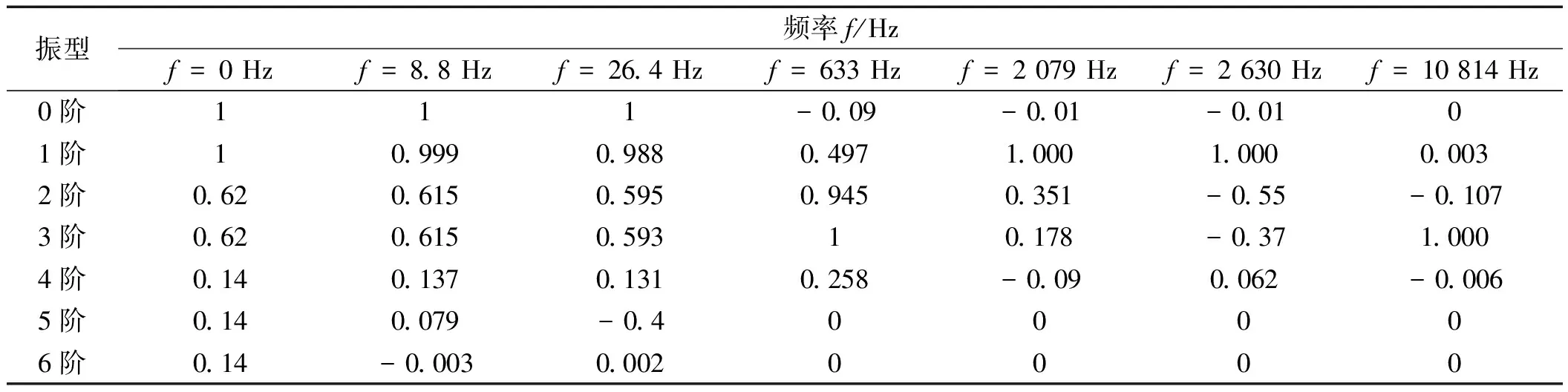

通过编程求解,可得到动力传动系统固有特性及振型,如表3所示。

表3 动力传动系统固有特性及振型

纵向为7个模态振型,横向为7个模态频率。

根据表3可知:传动系统零阶主振型表现为刚体模态,各个部件之间的振动幅值符合各部件之间传动比关系;一阶主振型表现为电机转子的强烈振动;二阶主振型表现为车轮的强烈振动,但由于传动比的原因,传动系前段的振动幅值大于车轮的振动幅值;后续高阶模态则表现为齿轮系的共振。

1.4 实验与结果分析

本研究使用Matlab/Simulink,求解传动系统集中质量模型在电机转矩输入下的动态响应。

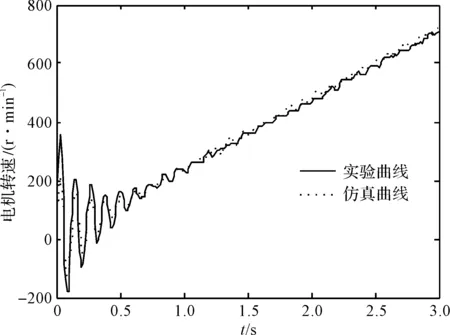

为验证模型的正确性,本研究进行整车在转鼓试验台上的测试,测取整车急加速到50 km/h工况时,使用CANCASE、CANape软硬件记录的电机转矩输入和转速输出情况;将50 Nm转矩施加到动力传动系统模型上,得到电机的相应转速,如图2所示。

图2 电机转速响应

从图2可知:仿真曲线与实测转矩输入下电机转速的曲线相吻合,说明模型能基本反映动力传动系统在驱动转矩作用下的扭转振动响应特性。

2 考虑电流参数影响的机电耦合模型

2.1 控制系统及电流参数调整模块

笔者所研究的永磁同步电机采用空间矢量调制(SVPWM)方法,采用最大转矩电流比控制策略。在实际运行过程中,由于磁场非正弦分布、传感器误差、定子齿槽等因素的影响,存在多个阶次的谐波转矩。根据实验和理论分析的结果,在仿真的过程中,综合考虑电流的直流偏移误差、增益误差、定子电流存在2次谐波分量和磁场非正弦的影响;通过设置偏置误差与实际电流幅值的比值deltala、deltalb,电流增益误差Ka、Kb,定子电流2次谐波的幅值与电流基波幅值之比Ki,以及磁场磁链6次谐波与磁链基值之比Kphi,即可研究电机参数变化对电机输出性能的影响,进而研究对传动系统的影响。

2.2 机电耦合模型的建立

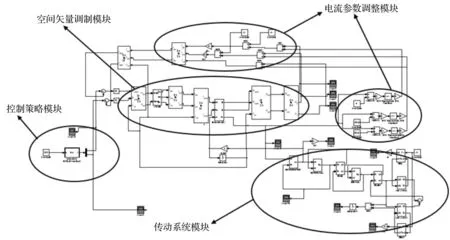

建立机电仿真模型时,要将由电机本身电磁效应产生的电磁转矩部分和转子机械动力学部分进行分离,将电磁转矩作用到电机转子,并将电机转子转速作为反馈,转换成电角速度和电角度后,分别用于电机模块和坐标变换模块。

将前述动力传动系统扭转模型、电机控制系统模型及电流参数调整模块模型相结合,可得到考虑电流参数影响的机电耦合模型,如图3所示。

图3 考虑电流参数影响的机电耦合模型

3 电参数对传动系扭振的影响

为清晰表明磁场非正弦、定子电流2次谐波、电流增益误差和电流偏置误差等因素对动力传动系统扭转振动的影响,本研究选取各个因素引入的谐波转矩频率分别达到动力传动系统1、2、3阶固有频率时,对电机参数的灵敏度进行分析。

3.1 电流偏置误差

当三相输入电流在A相电流偏置误差为负,B相电流偏置误差为正,且大小相等的前提下,讨论偏置误差与实际电流幅值之比分别为0.01和0.02两种情况下偏置误差对传动系统扭振的影响。

当电动车以1.90 km/h稳定运行时,电流偏置误差引起的1倍电流频率的谐波转矩会激发传动系统的1阶共振。当偏置误差与实际电流幅值之比从0.01增加到0.02时,电机转速的波动范围从2.9 r/min增加到5.8 r/min,传动系动载荷从0.7 Nm增加1.4 Nm,电机转速和传动系动载荷的波动范围基本与偏置误差成线性关系。

当电动车以5.83 km/h稳定运行时,电流频率为传动系统的2阶固有频率,车轮角加速度以2阶固有频率发生强烈的振荡。当偏置误差与实际电流幅值之比从0.01增加到0.02时,车轮角加速度波动范围从0.7 rad/s2增加到1.4 rad/s2,车轮角加速度波动范围基本与偏置误差成线性关系。车轮角加速度在2阶固有频率处的幅值也从0.31 Nm升高到0.62 Nm。

3.2 电流增益误差

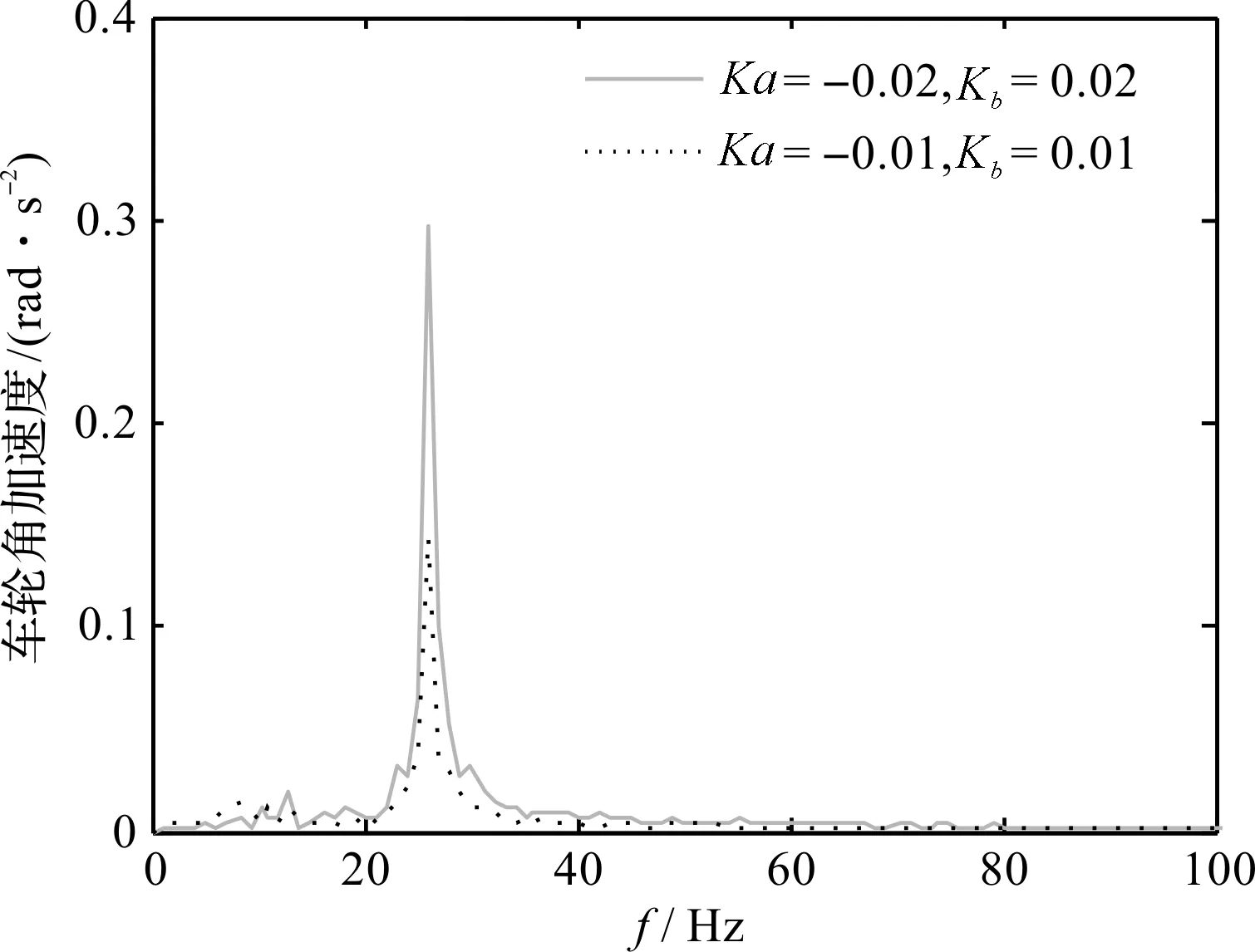

本研究分别设置电流增益误差Ka=-0.01,Kb=0.01和Ka=-0.02,Kb=0.02两种情况,分析增益误差对动力传动系统扭振的影响,主要是分析误差引入的谐波转矩的频率为传动系1阶和2阶固有频率时传动系的响应。

当电动车以0.95 km/h稳定运行时,电流频率2倍频为传动系统的1阶固有频率。当增益误差从0.01增加到0.02时,电机转速的波动范围从0.9 r/min增加到1.8 r/min,传动系动载荷从0.14 Nm增加0.28 Nm,电机转速和传动系动载荷的波动范围基本与偏置误差成线性关系。

当电动车以2.92 km/h稳定运行时,电流频率2倍频为传动系统的2阶固有频率,电流增益误差引发的系统2阶次振动如图4所示。

图4 电流增益误差引发的系统2阶次振动

由图4可知,当增益误差从0.01增加到0.02时,车轮角加速度在2阶固有频率处的幅值从0.15 Nm升高到0.3 Nm,其波动范围基本与偏置误差成线性关系。

3.3 电机定子电流2次谐波

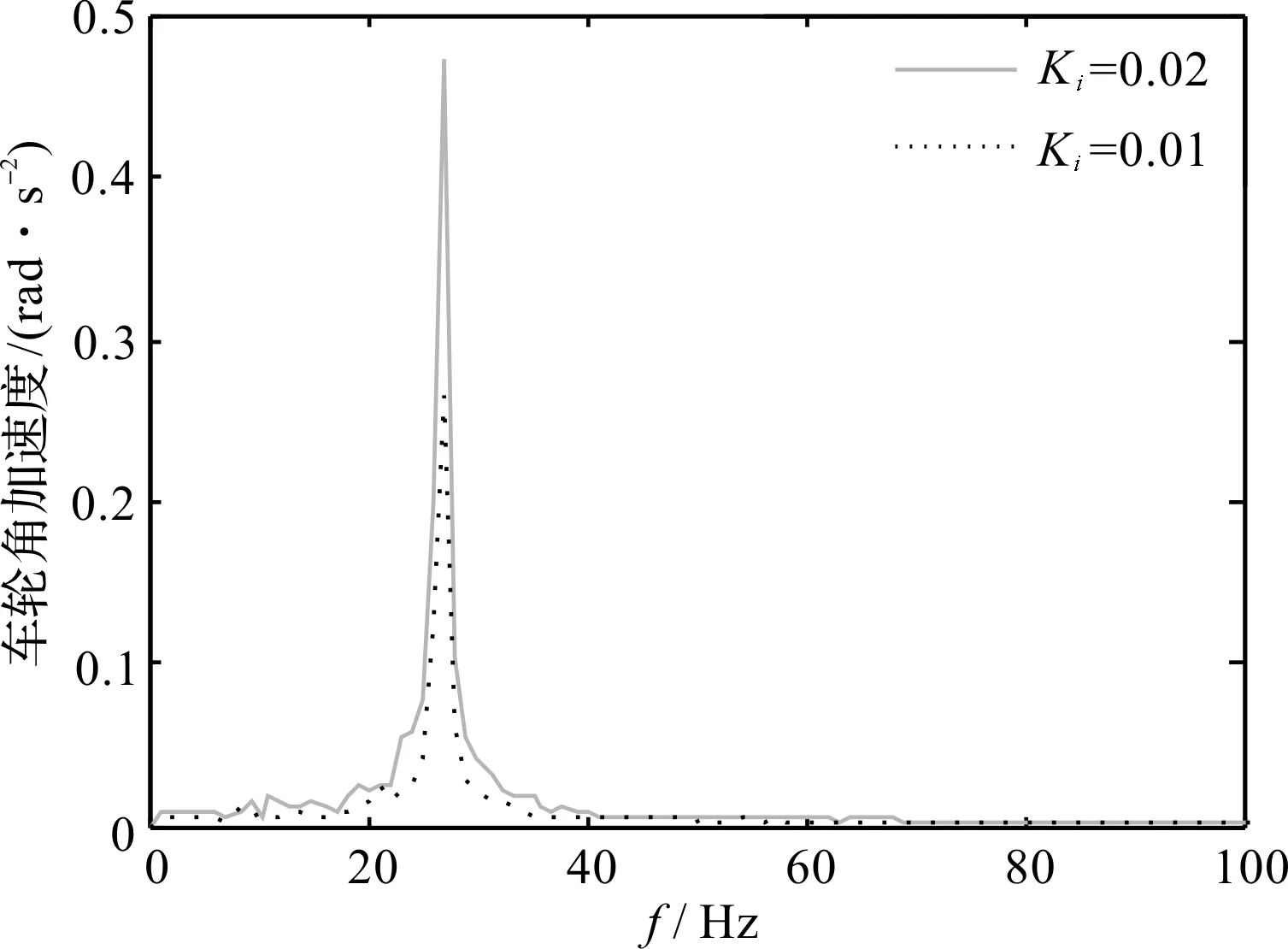

笔者分别设置定子电流2次谐波幅值与电流基波幅值之比Ki=0.01和Ki=0.02,分析定子电流2次谐波引入的谐波转矩的频率为传动系1阶、2阶和3阶固有频率时传动系的响应。

当电动车稳定运行在电流频率的3倍频为传动系统1阶固有频率时,定子电流2次谐波引入的谐波转矩会激发传动系1阶共振,当Ki从0.01增加到0.02时,电机转速的波动范围从1 r/min增加到2 r/min,传动系动载荷从0.2 Nm增加0.4 Nm,电机转速和传动系动载荷波动范围与偏置误差成线性关系。

当电动车以1.94 km/h稳定运行时,电流频率3倍频为传动系统的2阶固有频率。定子电流2次谐波引起的3倍电流频率的谐波转矩会激发传动系统的2阶共振。

定子2次谐波引发的系统2阶振动如图5所示。

图5 定子2次谐波引发的系统2阶振动

由图5可知:车轮角加速度以2阶固有频率发生强烈的振荡;当Ki从0.01增加到0.02时,车轮角加速度在2阶固有频率处的幅值从0.25 Nm升到0.49 Nm。

当电动车以46.8 km/h稳定运行,电流频率3倍频为传动系统的3阶固有频率时,定子电流2次谐波引起的谐波转矩会激发传动系统的3阶共振,减速器输出端角加速度波动范围显著增大;减速器输出端角加速度在3阶固有频率处的幅值从2.4 Nm升高到4.8 Nm。

3.4 电机磁场非正弦分布

本研究分别设置磁场磁链6次谐波幅值与磁链基值之比Kphi=0.01和Kphi=0.02,分析磁链6次谐波引入的谐波转矩的频率为传动系1阶、2阶和3阶固有频率时传动系的响应。

当电动车稳定运行在6倍电流频率为传动系统的1阶固有频率时,电机转速和传动系动载荷均会以1阶固有频率发生强烈的震荡;当Kphi从0.01增加到0.02时,电机转速的波动范围从2.25 r/min增加到4.5 r/min,传动系动载荷从0.35 Nm增加0.7 Nm,两个扭振信号的波动范围基本与Kphi成线性关系。

当电动车以0.97 km/h稳定运行时,电流频率6倍频为传动系统的2阶固有频率。磁场非正弦分布引入的谐波转矩的6倍电流频率的谐波转矩会激发传动系统的2阶共振,车轮角加速度波动范围从0.5 rad/s2增加到0.8 rad/s2,其波动范围基本与Kphi成线性关系。车轮角加速度在2阶固有频率处的幅值也从0.16 Nm升高到0.32 Nm。

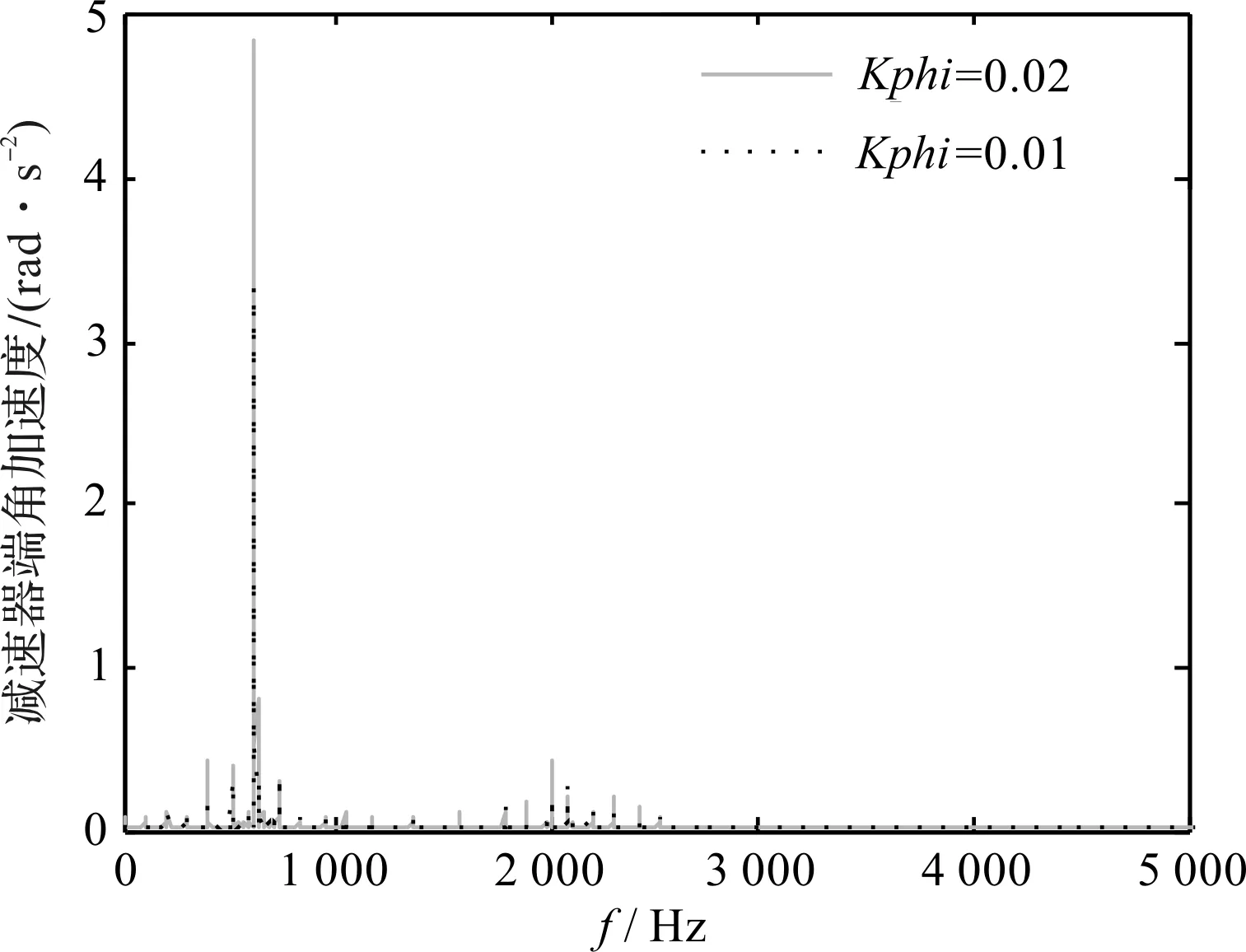

当电动车以23.4 km/h稳定运行时,电流频率6倍频为传动系统的3阶固有频率。

磁场非正弦分布引入的谐波转矩的6倍电流频率的谐波转矩会激发传动系统的3阶共振,磁场非正弦引发的系统3阶振动如图6所示。

图6 磁场非正弦引发的系统3阶振动

由图6可知:当Kphi从0.01增加到0.02时,减速器输出端角加速度波动范围显著增大;减速器输出端角加速度在3阶固有频率处的幅值从3.25 Nm升到4.9 Nm。

4 结束语

针对电动车传动系统存在的扭转振动问题,本文结合纯电动车传动系统,建立了综合考虑驱动电机参数和传动系统结构的机电耦合模型,分析了电机参数变化对传动系统扭转振动的影响规律。得到的结论如下:

(1)系统1阶模态主要表现为电机转子和减速器输入端的振动,其值为8.76 Hz;2阶模态主要表现为车轮的振动,其值为26.36 Hz;其余高阶模态主要是齿轮啮合引起的振动,其值高于632.86 Hz;

(2)电流偏置误差、增益误差、定子电流2次谐波、磁场非正弦分布分别引起1倍、2倍、3倍和6倍电流频率的谐波转矩;

(3)电流偏置误差、增益误差、定子电流2次谐波对动力传动系统扭转振动响应幅值的影响近乎与各因素的值成正比,磁场磁链6次谐波则在高频段表现出一定的非线性;在各项影响因素中,影响从大到小分别为定子电流2次谐波、偏置误差、磁场磁链6次谐波、增益误差。