氧化层对掺杂单晶硅纳米薄膜杨氏模量的影响∗

2020-03-06王静叶开秀

王静,叶开秀

(新疆大学物理科学与技术学院,新疆乌鲁木齐830046)

0 引言

硅是大多数集成电路中使用的优良材料,由于具有良好的力学、电学等性能[1],硅材料被广泛用于制造电子和光电器件[2−4].上世纪50年代研究者们已经开始了硅材料机械性能的研究[5].作为纳米电子器件基础结构的硅纳米薄膜,其力学性能的研究是非常重要的[6].

杨氏模量是研究材料力学性能的一个重要参量,它是从应力应变的基本关系来量化所讨论材料的弹性行为[7].对于硅纳米材料杨氏模量的研究目前有实验测量、分子动力学模拟和理论计算等方法.已有的研究表明由于硅纳米材料的杨氏模量较低[8,9],降低了它在很多领域的应用价值,为了提高它的力学性能很多研究者做了大量的研究工作.2003年Li XX[10]团队在实验中制作出了厚度为12 nm的超薄单晶硅共振悬梁臂,并研究了厚度在12-170nm范围内硅粱的杨氏模量,实验发现随着厚度的减小杨氏模量单调减小.2007年徐临燕团队[11]实验中用原子力显微镜测量了厚度为251.63 nm纳米梁的杨氏模量,测试结果显示,硅纳米梁[100]晶向的杨氏模量值为183.79±4.18 GPa.2009年Wang Y[12]用分子动力学方法研究了局域温度下尺寸分别为1 nm、2nm且表面存在(2×1)重构的硅纳米结构杨氏模量,研究结果显示杨氏模量随着温度的升高而不断降低,它们之间呈现反比例关系,并且纳米结构的表面效应对杨氏模量有影响.2013年姚海燕[13]等人用改进的核-壳模型从理论上分析了矩形纳米结构的弹性模量对于尺寸的依赖性,结果显示当纳米结构的特征尺寸低于100 nm时弹性模量对尺寸有着明显的依赖性.此外Zhang JH[14]等人也从理论上分析了硅纳米结构的弹性模量不仅依赖于结构尺寸还依赖于温度.从这些研究中我们可以看出影响硅纳米材料杨氏模量的因素很多,但主要因素就是尺寸和表面效应.

半导体硅的加工工艺使得其被氧化是无法避免的,随着结构尺度的减小,氧化层对其性能的影响变得越来越重要[15].目前国内外对于硅纳米结构的氧化对其性能影响的研究还很少.本文基于半连续体模型[16],利用Keating形变势[17],从理论上计算了表面存在氧化层时掺磷硅纳米膜的杨氏模量.

1 硅纳米薄膜杨氏模量的计算

1.1 硅纳米薄膜的模型及形变能计算

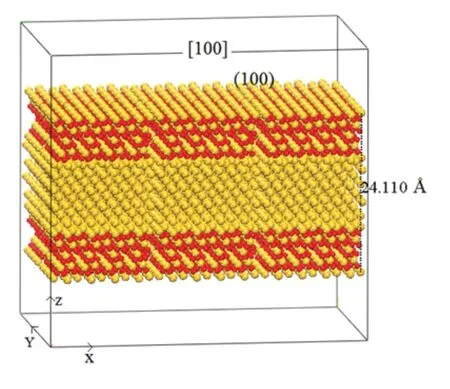

本文我们选取一个单晶硅纳米薄膜,薄膜的表面存在着一定厚度的氧化层.薄膜长宽方向分别沿X、Y 方向且尺度较大,可认为是连续分布(此X方向沿硅的[100]方向),薄膜厚度沿Z方向且在纳米尺度,可看做由硅晶胞和二氧化硅晶胞堆积而成,薄膜的厚度为H,如图1所示.

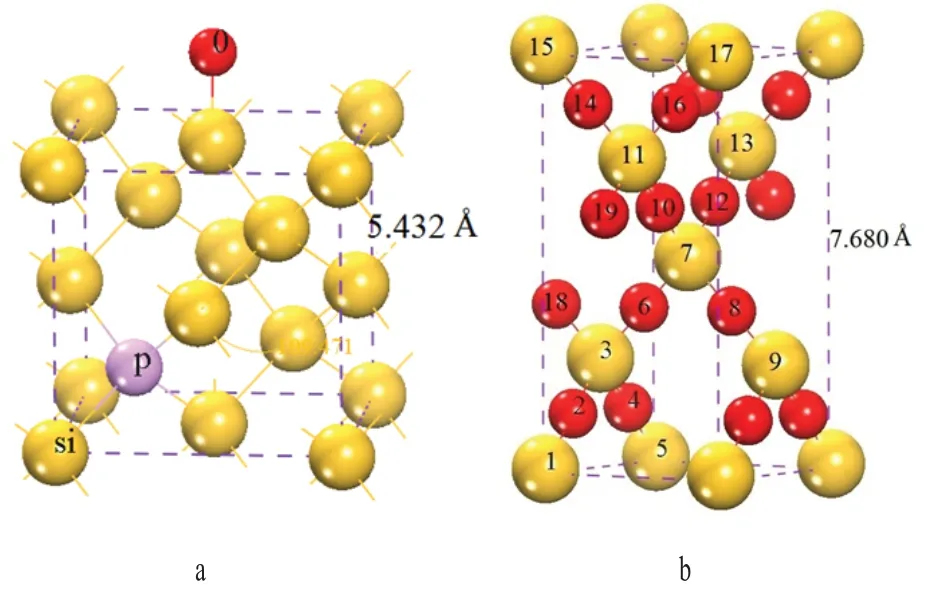

本文所讨论的硅晶胞是替代位掺杂磷原子的硅晶胞.设硅晶胞的晶格常数为4a(4a=5.432˚A),则硅晶胞每层原子的厚度为a.图2(a)所示的是一个典型的硅晶胞示意图,我们可以将它看作是处在不同位置上的四个正四面体组成.硅纳米薄膜上的氧化层晶胞我们选择β-方石英的SiO2结构[18],如图2(b)所示.二氧化硅晶胞在X,Y 方向的长度为4a,即与硅晶胞的晶格常数相同,Z方向的高度为0.768nm[18],且与硅晶格常数4 a之比为α.硅纳米薄膜中硅与二氧化硅的界面处,二氧化硅晶胞下底面顶角四个硅原子也是硅晶胞

上底面的四个顶角原子,因此在硅氧界面处,硅晶胞面心上硅原子的悬挂键用氧原子来饱和,这个硅氧键的键长为0.191nm[18],它与硅晶胞的晶格常数4a之比为β,如图2(a)所示.

图1 硅纳米薄膜三维示意图Fig 1 Three-dimensional sketch of silicon nanofilm(Si and O atoms are respected by yellow balls and red balls respectively)

图2 (a)掺杂P原子的硅晶胞示意图;(b)SiO2晶胞示意图Fig 2 (a)Diagram of P-doped silicon crystal cells;(b)SiO2 cell diagram

半连续体模型[16]是在连续体模型基础上提出来的.它与连续体模型的不同之处在于,当结构某个方向的尺度达到了纳米尺度时,从原子间的相互作用来计算结构的应变.根据硅纳米薄膜结构的周期性,我们选择一个代表单元用Keating形变势来计算它的形变能.选择长宽分别为一个硅晶胞的大小且厚度为薄膜厚度的代表单元作为我们的计算单元,硅纳米薄膜的厚度方向包括2N个硅晶胞层和上下表面分别有n个二氧化硅晶胞的氧化层.

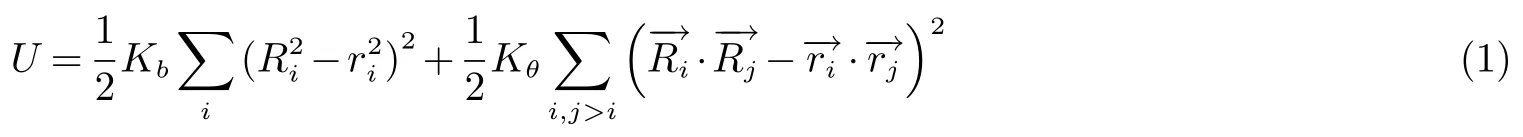

Keating形变势模型是描述两体相互作用和三体相互作用的模型,它能精确计算硅纳米结构的形变势能[18],Keating模型的形变势能表示为[19]:

其中Kb、Kθ分别表示键伸缩力常数和键弯曲力常数表示第i、j个原子变形后的键矢量表示原子平衡时的键矢量[20].

我们选择一个原子的位置作为描述的起点(如图2(a)中左下角顶角的原子或图2(b)中的1号原子).晶胞中原子的位置可以简单用一组整数i、j、l来表示,其中i、j、l表示的是原子相对于原点原子坐标差值与a的比值,所以原子坐标可简写为(xi,yj,z(l)),这个原子沿x、y、z方向的位移表示为

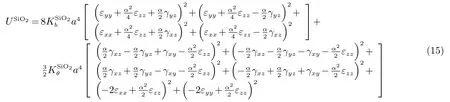

已知一个纯硅晶胞的形变能为[21]:

其中εxx、εyy、εzz、γxy、γzx、γyz为不同方向的形变分量[22].

当硅纳米薄膜的掺杂浓度为7.5×1020cm−3时,即8个硅晶胞中掺杂一个磷原子,相应的一个掺杂磷原子的硅晶胞形变能为[21]:

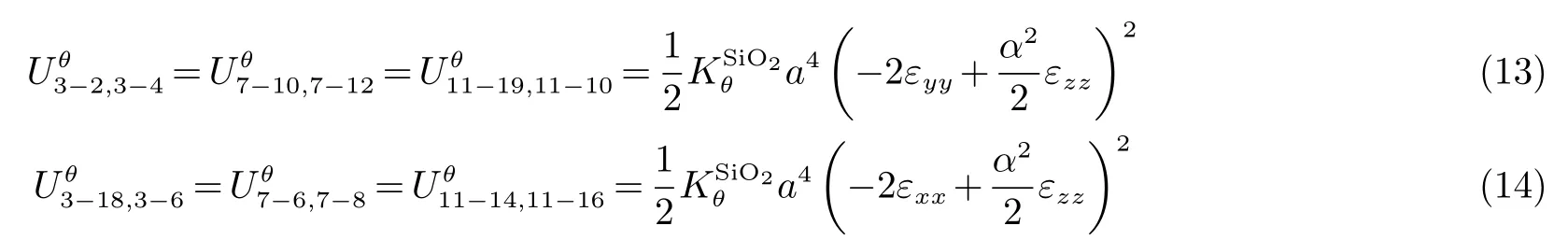

二氧化硅晶胞的形变能,由图2(b)出发,根据Keating形变势模型,可以得到它的形变能:

因此,一个SiO2晶胞的形变能为:

硅晶胞与二氧化硅晶胞界面处硅-氧键,如图2所示,它的形变能为:

1.2 硅纳米薄膜杨氏模量的计算

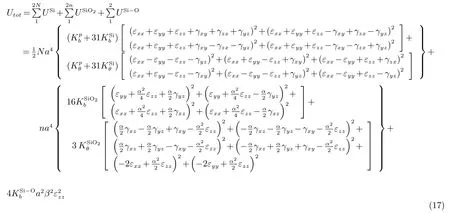

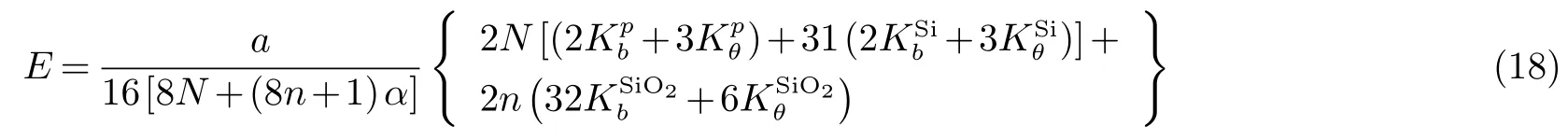

根据纳米薄膜的周期性,我们选取的计算单元包括2N个硅晶胞和2n个二氧化硅晶胞,从计算每一层原子的厚度出发[23],计算单元的厚度为:H=8Na+(8n+1)αa,计算单元的体积为:V =4a×4a×[8Na+(8n+1)αa].计算单元的总形变能包括2N层硅晶胞的形变能、2n层二氧化硅晶胞的形变能和上下表面两个Si-O悬挂键的形变能,即计算单元总形变能为:

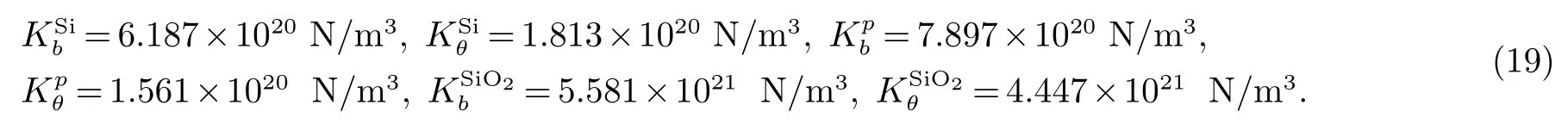

上式中的力常数我们分别取文献[22][24][25]当中的值,即:

2 结果分析与讨论

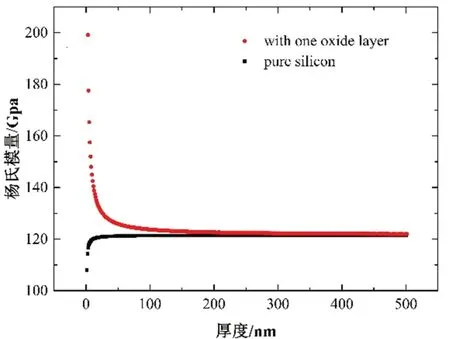

从杨氏模量的表达式我们可以看出,硅纳米薄膜的杨氏模量跟它的厚度有关,它是关于硅晶胞层数2N和二氧化硅晶胞层数2n的函数,由此我们可以描绘出杨氏模量和厚度的变化曲线,如图3所示.从图中可以看出,当厚度小于150 nm时,纯硅硅膜的杨氏模量随着厚度的减小而减小,而存在氧化层的硅膜随着厚度的减小而增加,并且存在氧化层的薄膜其杨氏模量大于纯硅薄膜的杨氏模量,即氧化层的存在增加了硅纳米薄膜的杨氏模量.当硅膜的厚度大于150 nm时,表面有无氧化层的硅膜杨氏模量值都趋于稳定,在122 GPa附近,这与Wortman[26]等人给出的体Si[100]的杨氏模量值130 GPa是接近的.出现这个现象的原因是,首先SiO2的力常数大于Si的力常数;其次加入二氧化硅后增加了整个硅膜体系的形变能密度,这种影响在二氧化硅占比较大的情况下(薄膜厚度低于10 nm的范围内)更加明显,这些原因使得氧化层的出现增加了硅纳米薄膜的杨氏模量.在厚度比较大的范围内氧化层占比比较小,所以影响程度较小,导致大于150 nm的范围内两种情况的杨氏模量比较接近.

图3 掺杂硅薄膜杨氏模量与厚度的关系Fig 3 Relation between Young’s Modulus and thickness of doped silicon films

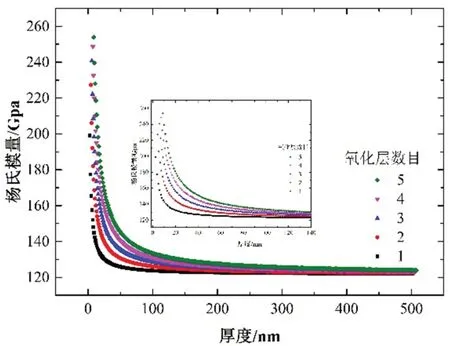

图4 氧化层层数对杨氏模量的影响Fig 4 Effect of layer number of oxide layer on Young’s Modulus

对于氧化层厚度对杨氏模量的影响从图4中可以看出,我们看到杨氏模量随着氧化层厚度的增加而增加,同一厚度下氧化层越厚,即厚度方向二氧化硅晶胞越多杨氏模量越大.特别是当硅膜厚度较小,在几个纳米时,厚度方向每增加一层二氧化硅晶胞,杨氏模量也在不断增加,但是增加的幅度却在减小.出现这一现象的原因也是由于二氧化硅的力常数小于硅的力常数,因此相同厚度的硅纳米薄膜氧化层厚度越大杨氏模量越大.但是随着薄膜厚度的增加,氧化层的占比越来越小,所以杨氏模量增加的幅度变小.

3 结论

半导体硅结构的加工过程中,氧化层的出现是无法避免的.本文基于半连续体模型,利用Keating形变势从理论上计算了掺杂磷原子的硅纳米薄膜出现氧化层时杨氏模量随着薄膜厚度的变化情况.研究结果显示:氧化层的出现在一定程度上影响了硅纳米薄膜杨氏模量的值.在硅膜比较薄的范围内(小于150 nm)有氧化层的硅膜杨氏模量随着薄膜厚度的减小而增加,而纯硅薄膜的杨氏模量随着厚度的减小而减小;大于150 nm时两种情况的杨氏模量值趋于稳定;氧化层层数增加也会增加硅膜杨氏模量.氧化层的出现会在一定程度上提高器件的使用性能,在具体的加工工艺过程中要不断的改进加工技术.本文的研究结果对提高硅纳米薄膜力学性能有一定的参考意义.