汽轮机用铸钢ZG13Cr11MoVNbN 材质的试验研究

2020-03-04

(太原重工股份有限公司,山西太原 030024)

ZG13Cr11MoVNbN 高合金耐热钢,是一种热强钢材质,材质具有较高的强韧性、抗蠕变性能,以及良好的抗高温氧化和抗腐蚀性能,已成为超临界及超超临界汽轮机高压缸体、高压主汽阀、调节阀、高温隔板等铸件的重要应用材料。该材质是在C、Mo合金化基础上,加入了多种微量元素组成的一种耐热钢,属于Cr-Mo-Ni-Nb-V-N 多元复合强化的马氏体耐热铸钢材质。材质的合金含量高,材质的合金元素控制要求严、力学性能要求高,材质的生产控制存在较大技术难度,通过材质的熔炼及热处理试验,确定了材质的化学成分内控要求及较优的热处理工艺,并对材质的力学性能及显微组织进行了研究,形成一套较成熟材质生产工艺技术。

1 ZG13Cr11MoVNbN 材质试验方案

1.1 材质熔炼试验要求

材质试验采用50 kg 真空感应炉熔炼,采用真空熔炼—真空浇注工艺,浇注二组8 块基尔试验料,然后进行热处理材质试验。ZG13Cr11MoVNbN材质为多元复合强化耐热材质,为了控制材质的性能要求,采取的工艺措施:1)对试验化学成分按铬当量Creq=ω(Cr)-40ω(C)-2ω(Mn)-4ω(Ni)+6ω(Si)+4ω(Mo)+11ω(V)+5ω(Nb)-30ω(N)=8~10 的控制要求进行内控;2)对P、S、Sn 等有害元素限制;2)钢水加入氮化铬进行氮合金化;3)限制Al 脱氧,材质和工艺要求采用硅锆合金脱氧。化学成分内控要求见表2.

1.2 热处理试验工艺

试验料预备热处理为高温退火,高温退火炉冷250 ℃以上出炉后,对二组试验料热割及编号。材质的性能热处理工艺为正火+回火处理,选择不同的正火冷却和回火工艺进行试验,对试验结果对比分析,确定较优的热处理工艺。热处理试验方案见表1.

表1 热处理试验方案

材质热处理实验后,按照GB/T228.1、GB/T229、GB/T232.1 标准进行拉伸性能冲击性能及硬度试验,按标准GB/T13298 标准进行金相组织分析试验,对试验结果进行分析,确定最优的热处理方案。然后按照试验确定的较优热处理工艺对第二组试验料进行处理,按GB/T228.2 标准进行高温性能试验,按GB/T229 标准进行不同温度的冲击试验,并测试冲击断口的断口韧性百分比,试验确定材质的FATT50 值。

2 材质试验结果分析

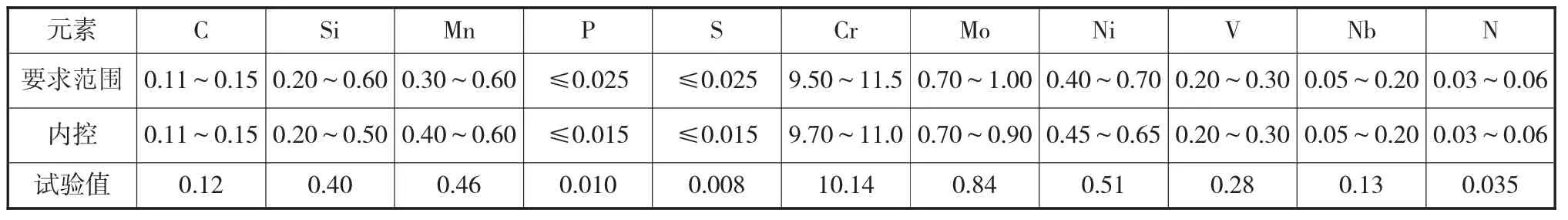

2.1 试验材质化学成分分析

材质试验料的化学成分分析符合材质标准内控要求,分析结果如表2 所示。结果表明,有害元素Sn 质量分数为0.01,控制在小于0.05%的范围;Al质量分数为0.008%,控制在小于0.01%的范围;微量合金元素N 质量分数为0.035,控制在要求的范围,熔炼固氮效果较好,试验料没出现气孔等缺陷;材质的铬当量值Creq 为10,控制在8~10 范围的标准要求。

2.2 力学性能试验

熔炼浇注一组4 块基尔试验料,然后室温采用电弧刨分割成4 块。按照不同热处理试验方案进行热处理后,室温力学性能试验试数据如下表3.

从拉力性能试验结果分析看:此材质具有较高的力学性能,4 个热处理试验工艺都满足标准的性能要求,相比较,方案S09-4 正火油冷+回火+二次回火热处理后性能相对最高,抗拉强度为748 MPa、屈服强度为554 MPa、延伸率为21.0%、硬度227 HB,抗拉强度与屈服强度之间的差值为94 MPa,大于要求不小于80 MPa 的控制要求,综合性能较好,为较优的热处理方案。

2.3 显微组织分析

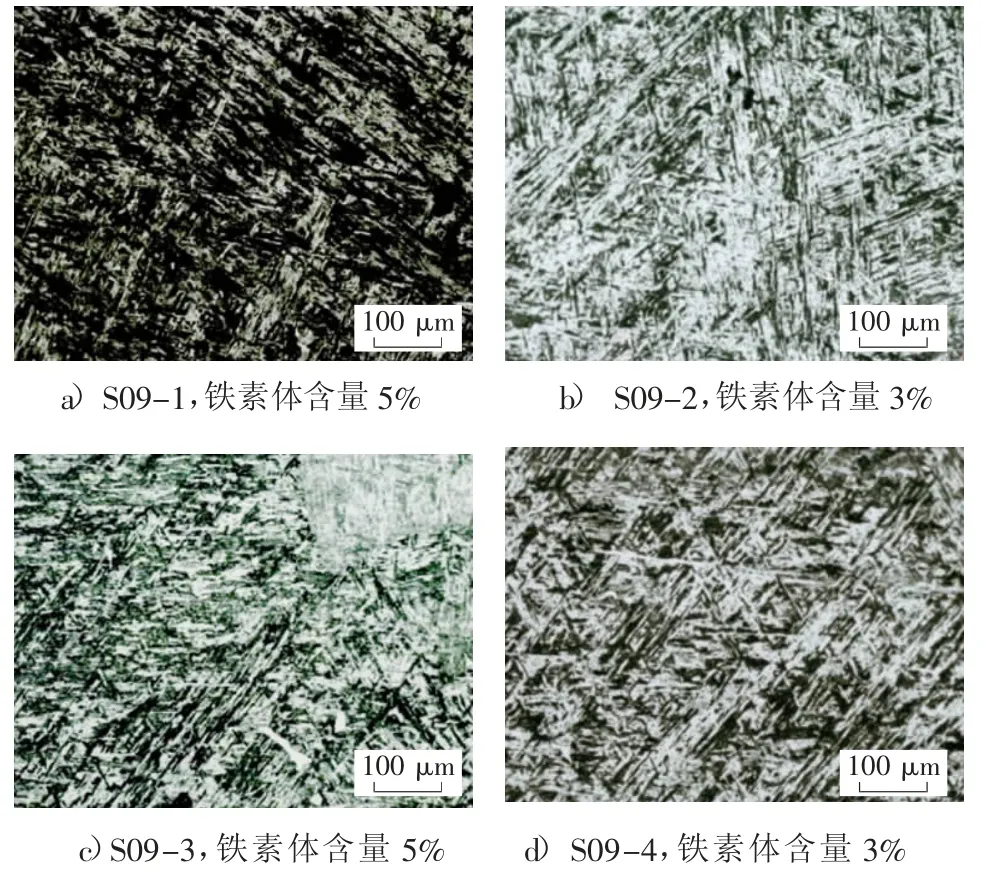

ZG13Cr11MoVNbN 材质试验料按不同的处理工艺进行试验后,取样进行显微组织对比分析,材质的显微组织为回火马氏体+少量铁素体,显微组织分析见图1 和图2.从显微组织分析看:1)ZG13Cr11MoNVNbN 材质铸态显微组织为片状马氏体基体上分布部分不均匀的团条状铁素体及碳化物;2)正火风冷或油冷+一次回火处理后,马氏体的形态变为板条状,组织为回火马氏体+少量岛状铁素体,正火油冷组织较均匀;3)正火风冷和油冷+两次回火,回火后组织变化不大,都为回火马氏体+少量铁素体,分布趋于均匀及更加细化;从显微组织分析对比看,正火油冷+两次回火组织分布较为均匀,铁素体含量最低。

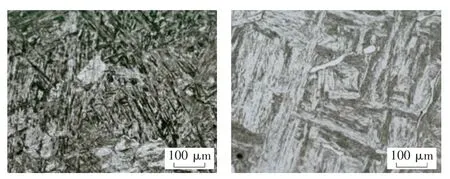

图1 ZG13Cr11MoVNbN 材质铸态显微组织分析

图2 ZG13Cr11MoVNbN 材质热处理试验后显微组织分析

表2 试验料的化学成分(质量分数,%)

表3 不同热处理方案力学性能值

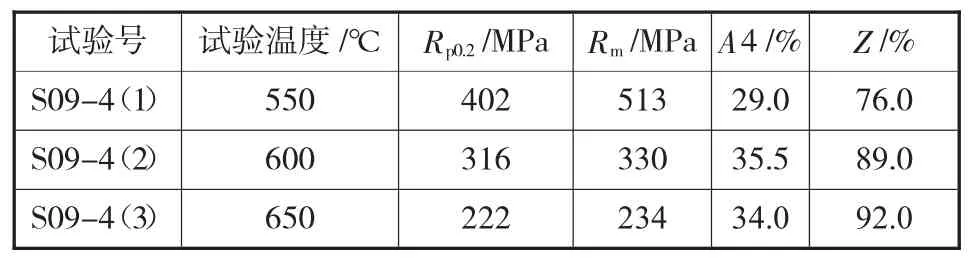

2.4 高温性能试验

ZG13Cr11MoVNbN 材质正火油冷+回火+二次回火热处理工艺试验后性能相对最好,按S09-4热处理方案对第2 组4 个试验料进行热处理试验,然后进行高温力学性能试验及FATT50 试验,高温力学性能试验数据见表4,600 ℃高温拉伸试验曲线见图3.

表4 高温力学性能试验值

图3 ZG13Cr11MoVNbN 材质600 ℃高温拉伸试验曲线

材质高温力学性能从实验结果分析看,材质在550 ℃时屈服强度为403 MPa;600 ℃时屈服强度达到316 MPa,为室温屈服强度的61.3%;650 ℃时屈服强度达到222 Mpa.此材质具有较高高温力学性能,可以在600 ℃温度下长期应用。

2.5 材质的FATT50 试验

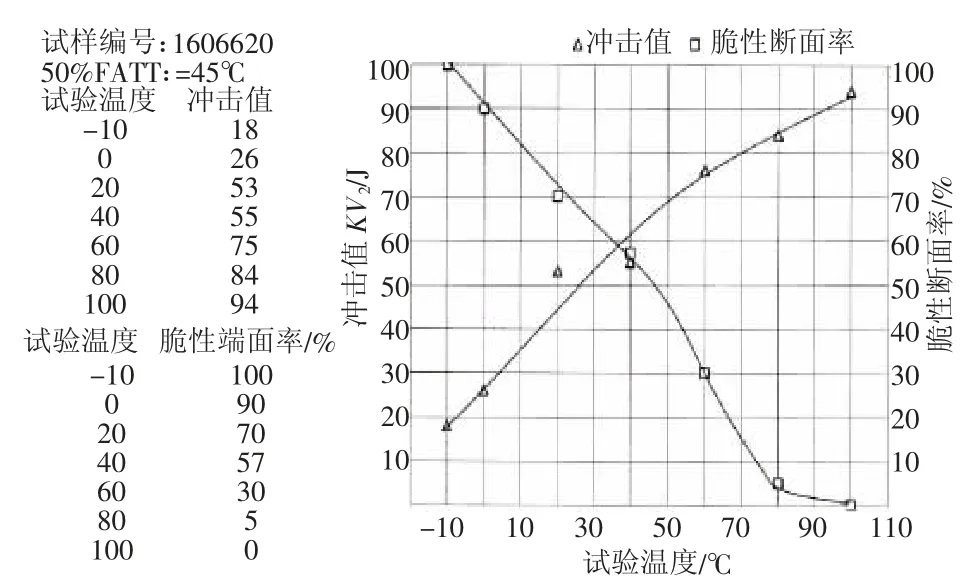

对S09-4 试验料加工冲击试样,按GB/T229 标准进行不同温度的冲击试验,并测试冲击断口的断口韧性百分比,试验确定ZG13Cr11MoVNbN 材质的脆性转变温度FATT50 值大约为45 ℃,满足标准的技术要求(脆性转变温度≤60 ℃).试验确定的韧性-脆性转变曲线见图4.

2.6 试验分析讨论

图4 ZG13Cr11MoVNbN 材质韧性-脆性转变曲线

ZG13Cr11MoVNbN 是一种多元复合强化的马氏体不锈钢材质,材质的化学成分控制是确保材质性能的关键。试验证明,熔炼方面按铬当量8~10范围的要求对化学成分进行内控的工艺,采用精炼工艺严格控制有害元素P、S、Sn 的措施,采用硅锆合金代替铝脱氧的工艺等措施的实施,提高了冶炼钢水的纯净度,确保材质的化学成分及力学性能满足技术标准的要求。

通过热处理试验确定ZG13Cr11MoVNbN 铸钢材质较优的热处理工艺为:1 050 ℃正火油冷+720 ℃高温回火+710 ℃二次回火的“一正二回”的工艺方案,能满足材质的力学性能、硬度及组织要求;热处理后显微组织都为均匀的回火马氏体+少量铁素体,δ 铁素体含量少于4%.高温正火采用油冷代替风冷,可提高组织的均匀性,二次回火代替一次回火的工艺可进一步降低提高回火马氏体的稳定性,并适当减少材质的铁素体含量。

通过ZG13Cr11MoVNbN 材质及热处理工艺的试验研究,确定了材质的化学成分控制要求,优化了材质的热处理工艺,初步掌握了材质的性能特点、生产工艺和生产关键控制要求,并形成一套成熟材质生产工艺。

3 结论

1)ZG13Cr11MoVNbN 是一种多元复合强化的高强度耐热铸钢材质,通过材质试验确定了材质化学成分内控范围及材质合金化熔炼工艺,能满足材质的铬当量控制要求及纯净度要求。

2)试验证明通过高温正火油冷+两次回火工艺,材质可得到均匀的回火马氏体组织,具有高的力学性能、冲击性能及较高高温性能,能较好满足材质技术要求。

3)试验确定,汽轮机用高温铸钢材质ZG13Cr11MoVNbN 的脆性转变温度FATT50 大约为45 ℃.