食品包装机械智能称重系统设计

2020-03-03乔计张永胜

乔计,张永胜

阿拉善职业技术学院(阿拉善盟 750306)

智能称重系统集成计算机控制、自动化控制、电气、机械等技术,该类自动称量设备具有称量效率高、计量准确等优点,因此在医药、水泥、食品包装、粮食加工等领域广泛应用[1-3]。实现智能称重的关键点在于完成物料精确计量,而精确计量的前提是物料质量的实时准确反馈[4-5]。因此,控制系统性能直接决定称重精度。通常情况下,定量称重系统具有非线性、滞后性,而且惯性比较大,很难准确建立被控对象的数学模型。如果提高包装速度,会导致空中飞料、物料冲击,进而降低称重精度;如果提高包装精度,势必影响包装效率[6-9]。如何设计一种智能控制方法同时兼顾包装效率和称重精度以提高系统整体性能就显得十分重要。

针对上述问题,众多学者将先进控制方法引入到称重系统,如马丽娟等[10]结合模糊控制理论设计一种模糊PID控制器,并将其用于定量包装机;仿真结果表明,该控制器实际效果比较理想;虽然该控制器推理能力比较突出,但是存在控制盲区。吴宇平等[11]结合RBF神经网络设计一种定量称重控制器并将其用于包装系统,该控制器不依赖于被控对象数学模型,但是学习周期过长、参数选择不便、算法收敛速度慢,在一定程度上限制其在称量系统中的推广应用。

以食品包装机械智能称重系统为研究对象,基于迭代学习算法设计一种控制器,同时搭建试验平台进行验证。

1 包装称重系统

包装称重系统结构如图1所示,主要包括给料设备、称重传感器、电磁阀、控制器等。通常情况下,称重传感器会安装在称重平台底部;称重平台中有物料时,称重传感器会生成一种模拟信号;模拟信号经模/数转换后变成与模拟信号相对应的数字信号;该数字信号会被发送到控制器,如单片机;通过比较质量设定值和实际值可以得到质量偏差数值;根据偏差数值实现电磁阀1开启或断开时间控制,调节物料质量;打开电磁阀2,使物料进入包装袋以完成包装。串口可用于单片机和PC机之间的数据交换,实现包装称重系统的远程控制。触摸屏则用于称重参数设置、生产过程参数显示等,是一种比较常见的人机交互界面。

图1 包装称重系统结构

2 控制算法

2.1 称重过程分析

称重配料过程不确定因素较多,具有较强的非线性。若采用传统控制方法,往往无法取得理想控制效果。试验选用迭代学习算法设计一种称重控制器。

在称重过程中,质量达到设定值就会立刻关闭电磁阀,肯定存在一定滞后。该滞后所产生的空中余料就是影响称重精度的主要因素。为了尽可能地减小空中余料所造成的误差,采用提前关闭电磁阀的方法,即在质量未达到设定值之前关闭电磁阀。待空中余料全部落入称重平台后,就可获得称重过程的实际质量WZ,其可表示为:

式中:WG为电磁阀关闭时称重平台已有物料质量;WY为空中余料质量。

电磁阀关闭时称重平台已有物料质量WG能实时测得,若能准确预判空中余料质量WY,便可实现整个包装称重过程的精确控制。称重过程曲线如图2所示。

图2 称重过程曲线

假设电磁阀关闭提前量为u,那么WG还可表示为:

式中:WS为称重系统质量设定值。

电磁阀关闭时,称重平台内物料高度可表示为:

空中余料高度可表示为:

那么空中余料质量可表示为:

可得称重平台内物料实际质量,即:

式中:k为比例系数,用于描述物料高度和质量之间的比例关系;S为下料口横截面积;H为下料口和称重平台底部之间的距离,这3个参数比较容易确定。P为空中余料比重。考虑到在很短的时间内,物料颗粒、湿度不会出现明显变化,为便于分析,将ρ视作相对稳定。如果设定值WS保持不变,单次称重过程的实际质量WZ仅受电磁阀关闭提前量u影响。所以可将WZ表示成一个关于u的函数,即:

因此,称重精度控制可简化为电磁阀关闭提前量u的控制,只要该提前量设计合适,就可实现对称重过程的精确控制。

2.2 迭代学习控制器

根据迭代学习控制的基本原理,在每次称量过程中,可设定一个期望质量轨迹yd(t),t∈[t1, t3];提前量u(t)作为控制量;在其所用下,确保物料实际质量轨迹无限趋近yd(t)。

假设控制量初始值为:

式中:u0可根据实际情况选取,令u0=WS/10。在第1次称重过程中,称重平台内物料实际质量为WS-u1时就关闭电磁阀。待空中余料全部落入称重平台后,可得物料实际质量值W1,定义W1和WS之间的偏差为:

定义新控制量为:

式中:r为加权学习因子。在第2次称重过程中,则需要按照u2提前关闭电磁阀,那么第2次称重偏差可表示为:

式中:W2为物料质量实际值。依次类推,可定义第k次称重时提前量为uk,物料质量实际值为Wk,实际值和设定值之间误差ek可表示为:

根据迭代学习规则,第k+1次称重时电磁阀关闭提前量uk+1可表示为:

式中:加权学习因子r的取值范围通常设定为0<r<1。

在整个迭代过程中,如果ek<0,则表示负向迭代,此时uk会变小;反之,如果ek>0,则表示正向迭代,此时uk变大。经证明,可假设每次训练的初始条件均满足ek(0)>0;如果训练次数足够多,即k→∞,便可实现实际输出数值无限逼近期望数值。误差可被控制在系统允许范围内,即满足:

式中:ε为系统所能容忍的最大误差。

3 试验研究

3.1 平台搭建

为验证所述智能称重迭代学习控制器的可行性和有效性,进行相关试验研究。搭建试验平台,其硬件结构如图3所示。智能称重系统包括控制器及其外围电路、输入输出和光电隔离模块、串口通信模块、键盘输入模块、显示模块、电源模块、传感器信号测量模块等。微控制器选用W77E58单片机,该单片机的处理速度是普通单片机的2.5倍;数据存储空间为512 B;程序存储空间为32 kB;支持定时器/计数器、串口通信、I/O口等;具有正常和省电2种工作模式。

所述称重传感器为电阻应变式传感器,具体型号为H3-C3,灵敏度可达2 mV/V。称重传感器信号由测量电路获取,测量电路的作用在于:称重信号滤波、放大,经AD转换变为数字信号,然后发送给W77E58单片机。模数转换器型号为AD7730,可利用SPI总线和单片机通讯。另外,开关信号需经光电隔离后传送至单片机。系统时钟芯片型号为DS12887,可提供时间、日期、系统时钟信号、非易失性RAM等。

触摸屏是一种比较常见的显示终端,使用简单、操作方便、便于二次开发,可实现关键参数(质量、包装数量、包装速度)设置及设备运行状态显示。另外,采用RS485总线实现系统远程监控,有利于提高工业自动化程度。

图3 平台硬件结构框图

3.2 试验结果

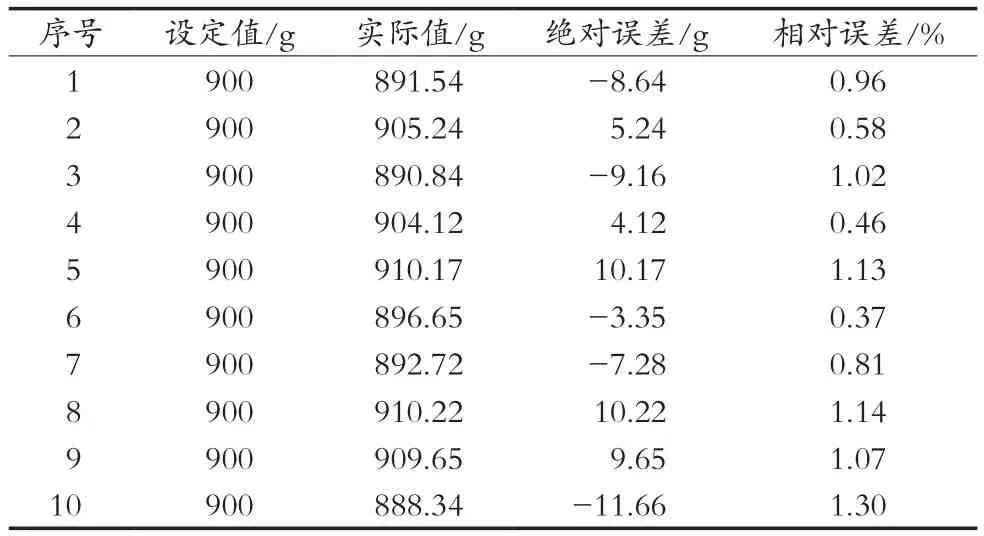

包装对象为粉末状食品,以婴幼儿奶粉为例,包装质量设定为400,600和900 g,每个质量均进行10次试验,试验结果如表1~表3所示。

质量为400 g时,填充质量的绝对误差最大值为6.62 g,相对误差最大值为1.57%,填充时间约3 s;质量600 g时,填充质量的绝对误差最大值为9.68 g,相对误差最大值为1.61%,填充时间约4 s;质量900 g时,填充质量的绝对误差最大值为11.66 g,相对误差最大值为1.3%,填充时间约5 s。

查阅相关资料可知,现有粉末状食品包装称量设备,填充质量相对误差一般在5%左右。该系统的填充质量相对误差小于2%,而且填充效率较高。试验结果表明,该系统的称重精度较高,收敛速度较快,大幅提高了生产效率;而且在试验过程中,系统运行相对比较稳定。

表1 400 g试验结果

表2 600 g试验结果

表3 900 g试验结果

4 结论

以食品机械为研究对象,重点讨论其称重系统。通过分析称重系统结构及称重过程,得出影响称重精度的主要因数就是空中余料。基于迭代学习控制算法设计一种智能称重控制器并将其应用到具体食品包装机械中。结果表明,该系统的称重精度较高,收敛速度较快,大幅提高生产效率;试验过程中,系统运行相对稳定。智能称重系统可在多种包装机械中推广使用。