基于AM 及PDM 的钢板余料管理程序设计研究

2020-02-24洪小彬谭小明时培培

洪小彬 谭小明 时培培

(广船国际技术中心)

0 概述

近年来船舶行业持续低迷,市场竞争日益激烈,降本增效显得尤为重要。船企作为用钢大户,钢材成本在造船成本中占了很大的比重,如何提高钢板的综合利用率与企业的发展息息相关,除了加强前期设计的管理工作,在生产设计时注意减少余料的产生以外,后期的余料精细化管理也是极其重要的一环[2]。通过对我厂的余料管理流程进行了深入细致的调研和分析,目前余料具有规格多样、数量多、体积大、重量重等特点,决定了余料难以跟踪管理,加上现场管理信息化水平较为低下、需要依靠人工进行管理和统计,导致余料管理工作效率低下,管理成本高。因此船企对现场余料的信息化管理产生了迫切的需求。

1 余料管理体系构建

1.1 余料编码要求

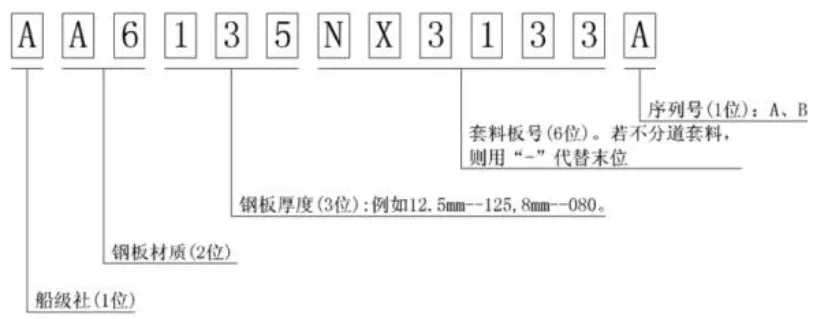

通过讨论,项目组提出一套适合本船厂的余料编码规则,余料编码共12 位,由船级社代码、钢板材质代码、钢板厚度代码、产生余料的套料板号和序列号构成,其结构形式如图1 所示。

通过上述编码规则对生成的余料进行编号,由于套料板号的唯一性排除了余料号的编码上重复的可能性,并且能够从编码直接看出钢板的来源、材质、厚度等属性,便于分类查找,为后面的余料仓储管理提供了方便。

1.2 余料的分类要求

板材余料应以余料的再利用价值为核心,通过项目组讨论,目前以其材质、大小为依据的分类标准分为保管材、入库余料和边角料。余料管理可以提高材料的二次利用率,降低购买材料的成本,但是由于余料的特性所带来的管理成本也无法避免,因此需要在材料成本与余料管理成本之间找到一个平衡点,使得总成本最低。为了防止余料库存过大,通过定义入库余料的尺寸,将过小的钢板余料排除在外,降低人工管理难度。余料分类说明如下:

图1 余料编码规则组成图

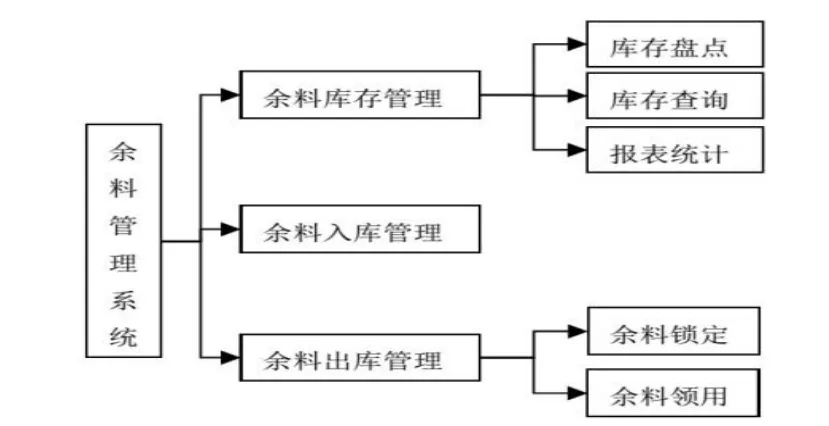

图2 余料管理业务流程图

保管材:经设计部门在某号船生产设计套料后产生的余料,且该号船后续生产设计将继续套料(二次套料等)使用。它具有唯一的余料编码,由设计部门标明余料去向,并登记入库(余料数据库)。

入库余料:经设计部门在某号船生产设计套料后产生的余料,且该号船后续生产设计不再套料使用,可作为其它号船生产设计套料使用、指示单修改、现场工装制作、现场补料等的待用材料。它具有唯一的余料编码,在该号船生产设计结束后由设计部门编码登记入库。

边角料:经设计部门套料后产生的小块余料,且该号船后续生产设计不再套料使用,具有一定的再使用价值,不给予余料编码,由生产部门自行判断使用。

1.3 余料管理业务流程要求

见图2 所示。

1.4 余料的产生

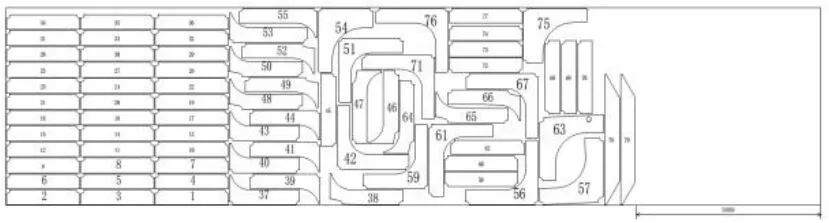

图3 套料余料图

图4 余料管理程序业务流程图

图5 AM 工具栏

当在AM 软件里套料不可避免的产生余料时,如图3,这时候套料员需要根据余料规定生成余料,生成的余料分为4 种形状,矩形、三角形、梯形、L形。为了操作方便,需要提供生成工具辅助设计人员完成余料生成。当余料形状为简单矩形时,在AM二次开发工具栏中使用一键生成余料按钮,程序自动读取板材余料尺寸并保存到数据库中,要求操作简单快捷直观。

1.5 余料的存放管理

目前我厂的板材基本上使用数控切割机进行切割,考虑到余料体积大、重量重、不易转移的特点,为了余料堆放的方便,车间应该根据公司设备、场地的特点设计多个余料堆放库,切割完成后余料从胎架下来的时候应该按照厚度、材质、规格就近选择余料库进行分类堆放,并及时进行信息登记,登记信息应包括余料堆放库号码、厚度、材质、规格、余料号等信息,在生产设计时录入的信息数据进行更新,保证余料信息的不重、不漏。

1.6 余料的取用

余料的取用应该遵循优先使用、先小后大原则,大余料方便管理,利用价值比小余料要高,且大余料在使用时容易产生二次余料,故在套料、工装设计时应该优先消耗余料库中的合适的小余料,尽可能减少余料库的规模、避免因为余料库过大而产生较大的管理成本。

图6 余料生成窗口

所有需要使用余料的部门都可以在PDM 上查找余料信息,选用余料时,直接在软件上选择该余料进行申请,并上传相关申领资料,经余料管理员确认后可以打印领料单到余料库中进行余料领取,余料管理员一经确认,该余料信息更新为已取用,并保存申领单位、申领人、时间等,方便后期核对。

2 程序设计

图7 余料管理界面

表1 钢板材质编码转换对照表

结合实际需求,在AM 和PDM 基础上,使用C#语言在Visual Studio 2012 平台上进行开发该程序,根据数据可视化原理,使用GDI+绘图工具,在余料生成、余料选用时实时显示余料形状。设计思路是建立余料数据库,实现余料数据的各个客户端实时更新。

2.1 程序的业务流程

为保证余料信息能在管理系统中正常流转,结合实际业务需求,程序应该具备余料入库、出库、库存管理三大部分,见图4,余料出库管理需要具备余料锁定、领用的功能,防止余料在出库过程中出现重复使用的情况;库存管理需要提供库存盘点、库存查询、报表统计几个功能,方便后期对余料使用情况进行统计、分析、优化。

2.2 程序的界面设计

2.2.1 工具栏菜单设置

考虑到程序的实用性,将程序嵌套到原有套料模块中去,在原有“套料图零件表”工具里增加可视化余料填写辅助及余料管理功能按钮,见图5,设计人员在套料时遇到余料可直接点击按钮,生成所需要的余料。

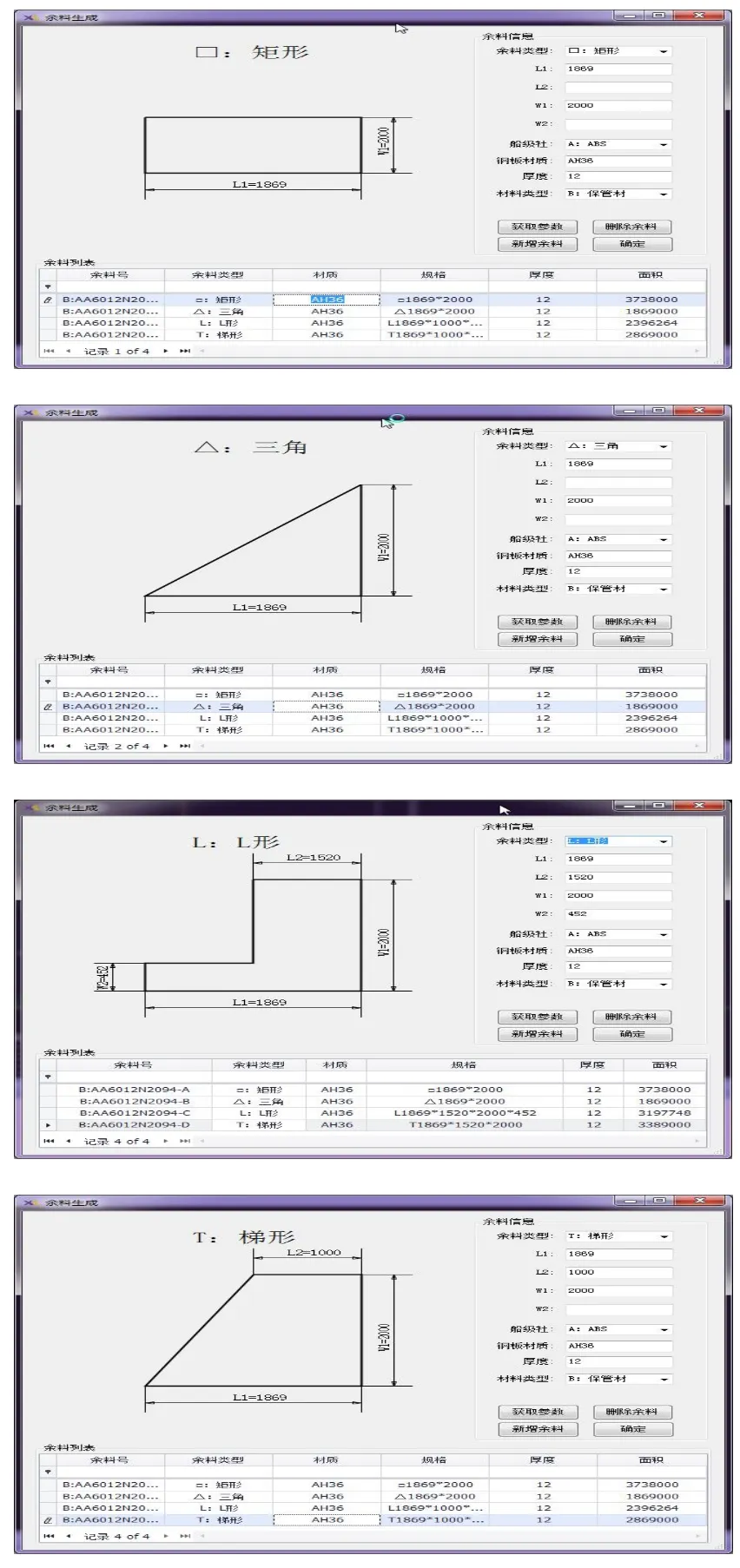

2.2.2 余料入库

入库按钮命名为“可视化余料填写辅助”,顾名思义就是能直观看到所生成余料的图形,并根据余料的形状特征选择对应的余料类型,通过获取参数功能更能让设计人员直接拾取AM 套料界面上的标注数据,同时,在绘制“套料图信息”按钮中也加入了余料自动生成功能,当余料为简单的矩形,程序会自动识别余料的尺寸,并拾取相应的信息,生成余料并保存到数据库中,大大提高了余料生成的工作效率。

2.2.3 余料管理

在图框信息管理功能中增加了浏览余料的按钮,实现选取余料进行套料的功能,选择后将余料锁定,保存后修改余料为已使用状态,并登记使用单位、使用人、使用时间、用途等信息。在余料管理界面能方便看到该船余料的生成及使用情况,方便统计信息,为后期优化提供数据基础。见图7 所示。

2.3 程序的业务逻辑设计

2.3.1 钢板材质转换规则

考虑到钢板材质规格、编码可能改变,为了减少后续的维护量,此处避免采用将规则写到代码中的方式,而是单独建立转换规则对照表,程序读取套料板材质后再与该表对照取得对应编码,规则编号变化时只需要在表中进行修改即可。见表1 所示。

2.3.2 可视化余料图形的绘制规则

程序使用GDI+进行入库余料形状的绘制,在余料类型、长、宽属性改变时对图形进行重新绘制,按余料类型("□:矩形"、"△:三角"、"L:L 形"、"T:梯形")分情况绘制,并将长宽属性绘制到图形中,方便套料员直观地操作余料生成,程序代码如下。

3 结束语

据估计,余料管理模块应用后,钢板材料的综合利用率大约能够提高1-3 个百分点,对于一个用钢大户的船企来说,每提高利用率一个百分点就意味着钢板材料成本的大大节省,接的船型越多、总量越大,提升的效果也越明显。尽管余料管理程序可产生很好的效果,但在设计中要始终保持对排版、套料的严格把关,毕竟,余料管理只是辅助,切实提高设计水平才是根本。