通过倒序推理法确定火车煤管理流程时间

2020-03-03高子琦樊延如刘力凝

高子琦,樊延如,于 群,刘力凝

(华电章丘发电有限公司,山东 济南 250200)

0 引 言

随着煤炭价格的持续上涨,燃料成本目前已约占燃煤电厂运营成本的70%以上,在企业运营成本中占比较大。降低发电企业的燃料成本是火电企业降本增效、扭亏为盈的重要工作之一[1]。煤炭价格受市场调控影响大、人为因素影响较小。2018 年煤炭消费继续保持增长,增幅比 2017 年加大 0.6 个百分点,环渤海电煤价格基本在高平台上波动趋稳[2]。

结合火电厂的具体生产实践可知,生产一线对煤炭的需求量较大,储煤所占的空间相对较大,煤场的管理工作存在较大的难度。一旦煤场的管理出现纰漏,燃料的使用效果将受到极大的影响[3]。科学有效的煤场管理措施能极大地降低发电成本,进而提高火电厂的经济效益,即火力发电厂须重视燃料管理与成本控制以确保在激烈的市场竞争中占有一席之地[4]。但当前我国大部分火电厂在煤场管理中呈现“重供应、轻管理”的不良现象[5],即发电厂在煤场管理过程中对管理工作处于忽视态度,从而导致大量煤炭资源浪费[6]。目前所倡导的燃料全过程智能化,在关键环节可实现智能化、自动化作业[7-9],但在整个流程上还不能完全取代人工,尤其煤场中火车来煤从进站到上煤的过程具有很大的随机性,因而部门之间如何进行有效协作显得尤为重要。

2018年初进入冬季以来,由于供暖耗煤增加、岁末煤炭产量下滑、春运铁路运力紧张等因素影响,煤炭供给严重不足,燃煤电厂面临全国性大范围保供风险[10]。受寒潮影响,全国多地电力供需面临严峻形势。

基于以上局势,提高煤场运作效率不仅可在一定程度上为煤场的智能化管理排除风险隐患及起到消除浪费节约成本的作用,且可在应对保供压力、确保机组安全运行方面有着实际的意义。

1 研究对象

火车煤进站到上煤整个流程作为煤场管理中重要部分,整个过程中各个环节能否衔接流畅,决定了煤场管理的效率,而整个过程的关键取决于时间,因而火车煤管理流程时间为此次研究的重点。

2 现状调查

火车从进站到上煤大致经过火车对位、看车、采样、翻卸堆料、上煤等几个主要环节。在对整个过程进行现状调查时,发现目前存在时间、顺序及设备问题。

2.1 时间问题

火车进站时间具有随机性,此为最关键的问题。当铁路班通知相关部门火车到达信息时无法确定此列该何时开始对位、看车,进而无法确定该列具体的翻卸、堆料时间。由此导致的问题包括:与前一列车的翻卸冲突、此列的翻卸与上煤冲突等。

2.2 顺序问题

煤场煤炭的翻卸顺序在一定程度上直接影响翻卸速度,主要由不同品质的煤导致,比如由于煤炭水分大而易出现黏煤和堵煤现象[11]。当遇到煤质异常时,翻卸慢进而影响上煤进度。工作人员在事先不明确火车对位时间的情况下无法自主协调煤炭翻卸顺序,由此导致的问题包括极易出现翻车与上煤冲突、造成煤炭外卸、增加额外的经济成本。进煤煤质同时影响着机组的经济性[12]。

自2017年下半年到2018年上半年12个月的外卸数据统计见表1。

表1 外卸煤量结果统计

Table1 Result statistics of external discharge amount

年月外卸量/t比例/%2017-070.000.002017-080.000.002017-090.000.002017-105135.452.192017-114212.041.432017-12962.490.412018-01123.080.062018-0216325.535.292018-036441.472.482018-04193.410.092018-050.000.002018-065606.985.59

根据表1中统计结果可知,煤场在12个月中仅有4个月无外卸,其余6个月的外卸率时高时低,而最高时外卸率达5.59%,说明外卸情况不可控制、随机性大,即意味着成本不可控。

2.3 设备问题

煤场设备包括采样机、翻车机、斗轮机等,常规状态下应经常对设备进行检查性维修,但因火车进车到翻车上煤的时间不明,从而造成工作人员无法充分利用各个环节空隙时间进行仪器的自查自检及不能确保设备安全,因而极易导致设备故障,从而留下安全隐患。遇到灰分较大的煤,因其质地坚硬、破碎困难而对设备的磨损严重[13],故更需对设备进行经常性自检。

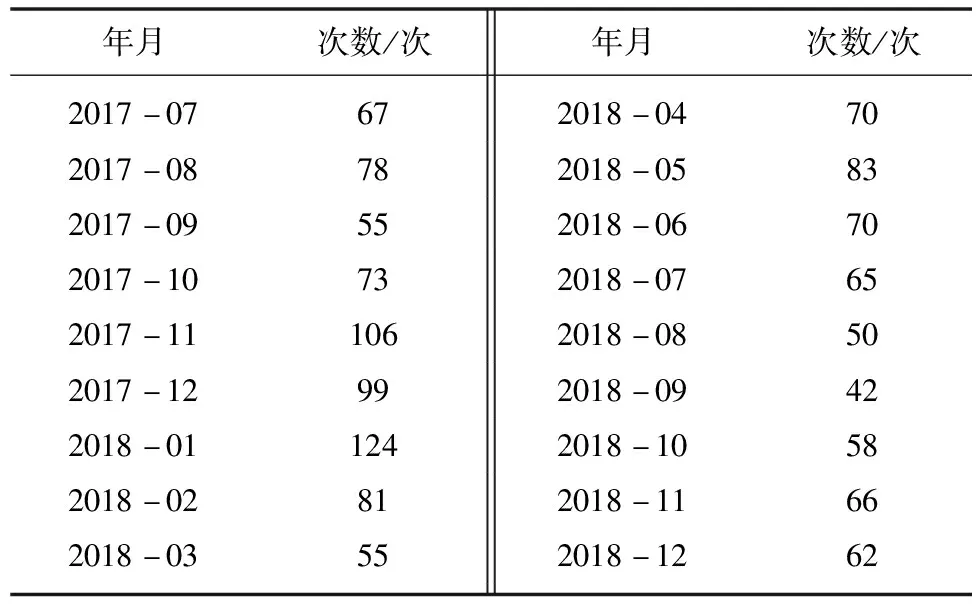

自2017年下半年到2018年上半年12个月对煤场设备故障后的维修次数进行统计,详见表2。

表2 设备故障后的维修结果统计年月

Table 2 Statistics of maintenance results after equipment failure

年月2017-072017-082017-092017-102017-112017-122018-012018-022018-032018-042018-052018-06次数/次67785573106991248155708370

由表2可知,设备维修次数多在70次/月~80 次/月,最高达到124 次/月。

3 解决方法及成效

上述问题的存在主要由于整个流程缺少明晰的时间划分以及协调不畅所导致,可采取以下4个解决方法并取得一定的成效。

(1)明确火车来煤到上煤过程中各环节中每个环节的时间线。煤场管理涉及多个部门,理顺每个环节的过程管理则可加强各部门的协调能力。

(2)根据时间自主协调翻卸顺序,可在一定程度上避免翻卸与上煤冲突的发生机率,从而减少外卸率。

(3)找到合理的设备自检时间以减少设备故障率,从而消除安全隐患,使煤场管理更加有序。

(4)采用倒序推理法确定火车煤的整体管理流程时间线。从上煤时间入手,因煤场的上煤时间段较为固定,故由上煤时间反推出火车的翻卸时间,进而推出火车对位、放气及观测煤质的时间,最终确定适宜火车进站的时间段,最终达到合理接卸、合理上煤的目的。

倒序推理法如图1所示。

图1 倒序推理法

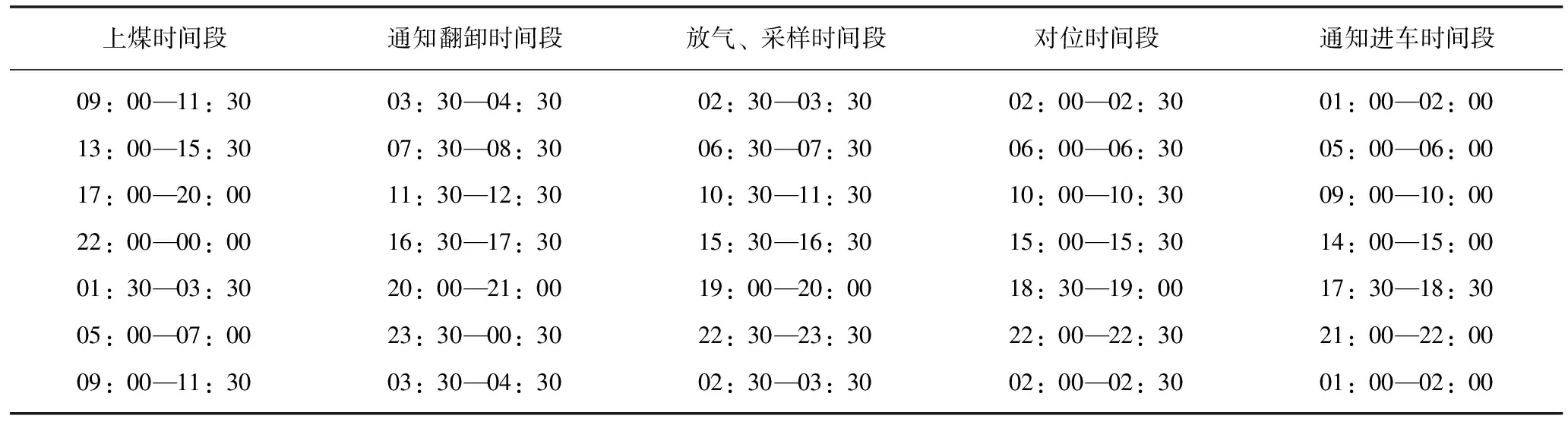

以某电厂为例,已知1d的上煤时间段,以1个煤场为单位,火车按每列50~55 节车皮计算,翻卸1列所用的时间大概在5h~6 h,选定5.5h为翻卸时间,通知翻卸时间段设为1 h,可推测出通知翻卸的时间;因放气的同时可进行采样,所以将此环节时间确定为1 h。一般15 min可完成火车对位,考虑到偶尔因人员操作等因素会出现超过15 min的情况,实际的火车对位时间在15 min~30 min;将通知进车时间设为1 h。火车煤管理流程各环节时间段见表3。

表3 火车煤管理流程时间各环节时间段

Table 3 Train coal management process of each periodh:min

上煤时间段通知翻卸时间段放气、采样时间段对位时间段通知进车时间段09:00—11:3003:30—04:3002:30—03:3002:00—02:3001:00—02:0013:00—15:3007:30—08:3006:30—07:3006:00—06:3005:00—06:0017:00—20:0011:30—12:3010:30—11:3010:00—10:3009:00—10:0022:00—00:0016:30—17:3015:30—16:3015:00—15:3014:00—15:0001:30—03:3020:00—21:0019:00—20:0018:30—19:0017:30—18:3005:00—07:0023:30—00:3022:30—23:3022:00—22:3021:00—22:0009:00—11:3003:30—04:3002:30—03:3002:00—02:3001:00—02:00

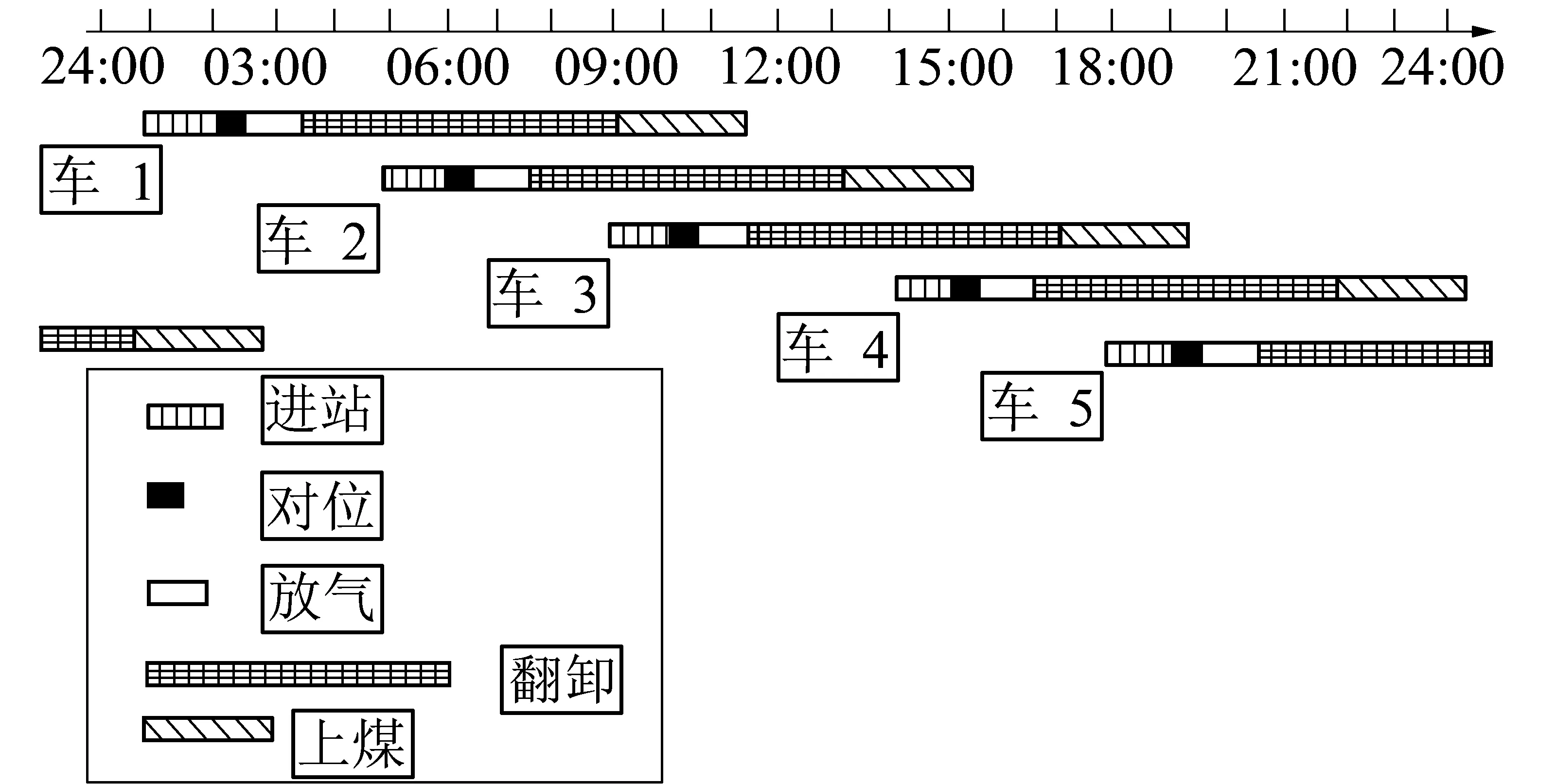

衔接各个环节时间段以形成几条完整的火车进车、上煤流程时间线,如图2所示。

分析每列火车到厂的时间线可知,1d之内只能进入4列~5列火车,进车时间段中第6列车的进车时间与列车1的时间出现重合,因此不会出现第6个进车时间段。各列火车在24 h之内的流程如图3所示。

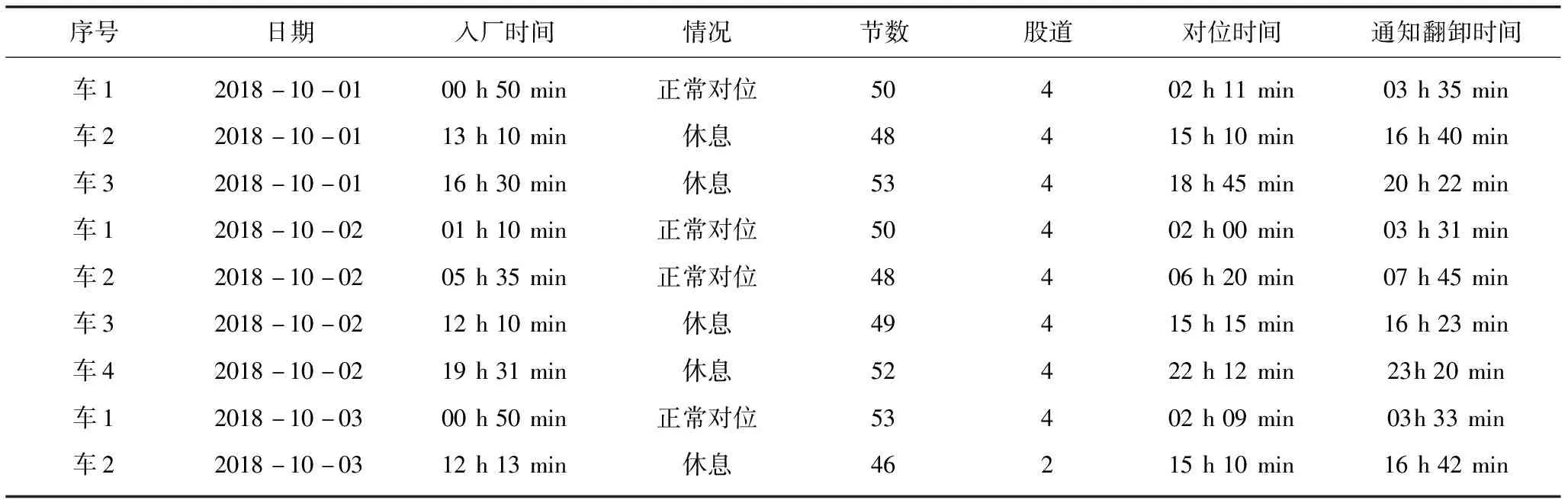

考察理论推测的流程时间线在实际工作中的可操作度,可在采用新的进车时间段之后采集近1个月的煤场进车数据,并分析1个月内未出现翻卸上煤冲突及外卸情况。现列出部分给予解释说明,详见表4。

图2 火车进车、上煤流程时间线

图3 火车煤管理24 h流程

当1列车在规定的进车时间内进站时,可立刻进行火车对位、看车、翻卸等环节;当1列车在规定的进车时间之外进站,则不会进行对位等后续环节,需等到该列车对位的时间段内再进行对位,因而不会影响随后各个环节的运行,确保翻卸和上煤顺利。

除此之外,各个部门在明确环节时间段后可相互协调,在各个环节预留的空隙时间段内对煤场的设备进行严格的自检自查,确保设备的维护工作顺利进行。

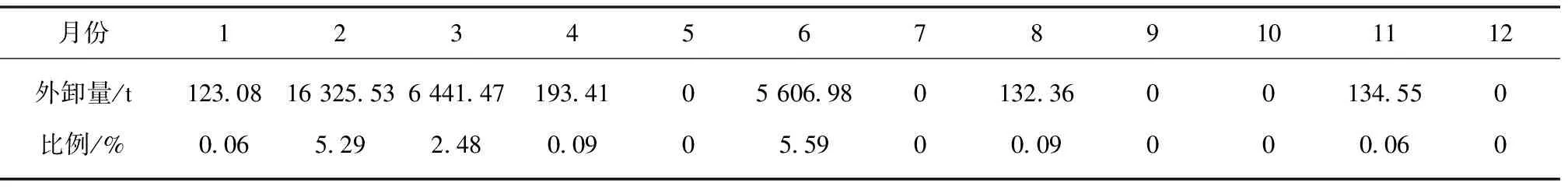

在试行新的流程时间线半年之内,采取通过外卸量、设备故障维修情况进行比对,见表5、表6。

由表5可知,2018年下半年的外卸情况与上半年相比则明显降低,即2018年上半年只有1个月无外卸,最高外卸率达5.59%,而下半年只有2个月出现少量外卸,最高外卸率仅为0.09%。

由表6可知,2018年下半年期间,设备发生故障后的维修次数保持在50次/月~60 次/月,与之前1年的数据相比存在明显的降低,说明给予设备自检维修时间后,设备的故障维修次数降低。其实际效果最直接反映在成本方面,如2018年上半年外卸成本约69万,下半年外卸成本约0.82万,通过2018年上半年与下半年的经济核算对比可知,试用新的流程时间线对于降低外卸成本具有显著的成效。

表4 火车煤进车情况统计表

Table 4 Statistics of the situation after the train arrives at the station

序号日期入厂时间情况节数股道对位时间通知翻卸时间车12018-10-0100h50min正常对位50402h11min03h35min车22018-10-0113h10min休息48415h10min16h40min车32018-10-0116h30min休息53418h45min20h22min车12018-10-0201h10min正常对位50402h00min03h31min车22018-10-0205h35min正常对位48406h20min07h45min车32018-10-0212h10min休息49415h15min16h23min车42018-10-0219h31min休息52422h12min23h20min车12018-10-0300h50min正常对位53402h09min03h33min车22018-10-0312h13min休息46215h10min16h42min

表5 2018年外卸量对比

Table 5 Comparison of external coal discharge in 2018

月份123456789101112外卸量/t123.0816325.536441.47193.4105606.980132.3600134.550比例/%0.065.292.480.0905.5900.09000.060

表6 设备维修情况对比(故障后)

Table 6 Comparison of equipment maintenance situations(after equipment failure)

年月次数/次年月次数/次2017-07672018-04702017-08782018-05832017-09552018-06702017-10732018-07652017-111062018-08502017-12992018-09422018-011242018-10582018-02812018-11662018-03552018-1262

4 结 语

明确流程时间节点,使煤场管理的各个部门对各自的工作任务已有较清晰的时间规划,提前预判并在协调配合上也更加流畅,提高了不同部门间的沟通效率。在试行期间,翻卸上煤顺利,整个流程更加清晰,实际可操作度提高,一定程度上降低了协调难度。实际工作中火车在对位及翻卸、上煤等环节的顺畅性明显好于之前。检修人员利用各个环节的时间间隙进行设备检查和维护,维修检查频率明显提高,设备故障率由之前的80次/月降至50次/月~60次/月,降幅显著,为煤场工作的安全运转和工作人员的人身安全提供了进一步保障。翻卸冲突与上煤冲突的问题基本得到解决,外卸率由最高5.59%降低至最高0.09%。为企业节约成本效果显著,说明流程上的细化对煤场管理及企业管理上的提质增效初见成效,为煤场管理的其他工作提供了借鉴经验。同时,也为各个火电厂在煤场管理方面提供了新的思路,弥补了煤场智能化管理的不足,通过结合智能化系统可根据不同情况进行流程时间调整,可让煤场管理更加有序。