煤粉工业锅炉的耐压泄爆仓安全设计探讨

2020-03-03张鑫

张 鑫

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

随着近一段时期国家对节能、环保的日益重视,煤粉工业锅炉自兴起以来得到了较快发展,也初步得到了用户与国家的认可。煤粉工业锅炉与电站锅炉最显著的区别在于,前者将煤粉制备与燃烧分离,采取煤粉燃料统一加工配送的模式,符合工业锅炉容量小、开工率低、设备分散的特点,同时也为煤粉燃料的质量控制创造了有利条件。为保证正常的生产秩序,一般要求煤粉工业锅炉应配套建设具有一定存储容量的煤粉储仓,通常可以满足2 d~5 d的正常煤粉需求。由煤科院实施的煤粉工业锅炉系统,其粉仓容量从上百立方到上千立方不等,一般常用的容量为100 m3~ 500 m3。

煤粉储仓作为易燃易爆粉体的存储设施,须在安全方面提出系统的技术要求[1]。通过实践发现,在煤粉储仓的设计过程中,泄压防爆设计是关键。目前国内在此方面的资料较零散,在电力行业、水泥行业、钢铁行业均有关于煤粉仓的设计参考标准。DL 5203《火力发电厂煤和制粉系统防爆设计技术规程》第4.10条中详细说明了防爆门的设计与设置,即煤粉仓防爆门的总有效泄压面积应按泄压比不小于0.005计算,且不小于1 m2[2];GB 50041《锅炉房设计规范》第5.1.8条中规定,防爆门的面积应按煤粉仓几何容积0.002 5 m2/m3计算,且总面积不得小于0.5 m2。水泥行业国外多参照VDI 3673、ATEX指令、NFPA等,国内有些公司采用了按照仓体横截面积的8%进行考虑的经验算法,但相比VDI 3673中的计算值小[3]。GB 16543《高炉喷吹烟煤系统防爆安全规程》第5.5.2条中规定泄爆应按照GB/T 15605设计[4]。贾军[5]等对非惰化气氛下运行的煤粉仓抗暴设计进行了详细的梳理与分析。

虽上述规范与研究成果对煤粉仓的防爆设计有一定的参考作用,但由于煤粉燃料的特性差异及储仓设计中需考量的多方面因素,对工业锅炉系统中的煤粉储仓防爆设计并未真正起到指导作用,导致其设计思路及设计方法仍较混乱。以下重点结合国内外规范及相关企业标准,对用于动力煤煤粉燃料的储仓防爆安全设计提出具体要求和建议,以期达到规范化及标准化的目的。

1 泄压面积计算

对于一般的可燃粉体储仓,需设置泄压防爆装置(防爆门),其作用是在粉体爆炸的瞬间开启,以降低爆炸产生的高压对设备造成的损坏。防爆装置的泄压面积计算是防爆装置设计的核心。VDI 3673《粉体爆炸泄压指南》和GB/T 15605《粉尘爆炸泄压指南》均对泄压面积计算给出了公式,且计算公式基本一致。参照GB/T 15605—2008,煤粉储仓的泄压面积计算公式如下[6-8],即对于pred,max<0.15 MPa,按式(1)计算:

(1)

对于pred,max≥0.15 MPa,按下式计算:

A=B

(2)

(3)

C=(-4.305logpred,max-3.547)

(4)

(5)

其中,A是计算的仓体所需的防爆泄压面积,m2;pred,max指防爆门泄压后的最大压力,即相应仓体的设计耐压强度,MPa;pmax指煤粉的最大爆炸压力,MPa;Kmax指煤粉的爆炸指数,MPa·m/s;Pstat指防爆泄压装置的开启压力,MPa;DE指仓体的当量直径,m;A*指仓体的横截面面积,m2。

2 仓体抗爆安全设计

根据对相关规范及标准的调研,满足安全技术要求的煤粉仓体设计总体可分为以下4类:

(1)惰化仓设计。从安全角度应优先考虑惰化措施,即仓体内充入惰性气体,如N2或CO2。仓体可按非耐压容器设计,当氧量低于6%时,煤粉储仓将非常安全。但当煤粉需要频繁进出时,惰性气体消耗量大,运行成本高,因此该设计适用于长期存储煤粉的仓体[9-11]。

(2)非承压泄爆仓设计。非承压泄爆仓体仅需满足基本强度要求,按上述公式(1)~(5)计算泄压面积(小容量仓可按照泄压比经验值0.005 m2/m3估算)。对于容积较小的仓体可满足要求,但对于容积较大的仓体由于所需泄压面积过大,从而无法真正在仓体上实施。例如,对于直径4 m、容积100 m3的储仓,顶面面积为12.56 m2,若非承压则简单估算需要的泄压面积为2.5 m2,由于顶面还需布置除尘器、进料口等其它设施,故勉强可妥善布置;但当仓体直径不变而容积变为200 m3时,需要的泄压面积为5 m2,已很难布置。

(3)承压泄爆仓设计。由公式(1)~(5)可知,泄压面积主要与仓体的结构尺寸、仓体耐压强度、泄压装置启动压力、煤粉最大爆炸压力、煤粉爆炸指数以及泄压效率等多方面参数相关。其中,泄压装置设计得当,泄压效率一般取1;最大爆炸压力、爆炸指数与煤粉相关,煤粉确定后,此两项为常数。因此,泄压面积与结构尺寸、泄压装置启动压力呈正相关关系,与仓体耐压强度呈反相关关系。即仓体容积越大,泄压装置开启压力越大,所需泄压面积越大;仓体耐压强度越大,需要的泄压面积越小。

因此,通过使仓体具备一定的耐压强度,可以降低对泄压面积的需求,使大容积的仓体在顶面布置泄压装置成为可能[12,13]。参照国外的同类产品设计标准,仓体耐压强度一般设计为0.2 MPa。为防止泄压装置影响正常生产,一般开启压力设计为10 kPa~30 kPa[14]。此设计综合考虑了安全性与经济性,是目前较为可行和普遍采用的煤粉储仓设计方式。

(4)承压密闭仓设计。仓体按照煤粉最大爆炸压力设计,可不设置泄压装置,设计压力与物料爆炸特性相关,但规范给出了最低设计压力,一般为0.3 MPa~0.35 MPa。德国承压密闭褐煤粉储仓即按照褐煤粉的最大爆炸压力0.9 MPa设计。由于仓体设计耐压强度的提升,造成加工难度及仓体钢耗量大幅增加,虽能实现安全存储,但其经济性较差[15],因而适用面较窄。

3 实例验证

以1 000 m3煤粉储仓的设计为例。设计仓体的当量直径为10 m,仓体设计耐压强度为0.2 MPa,防爆泄压装置开启压力为0.01 MPa。

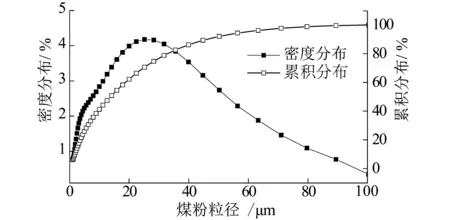

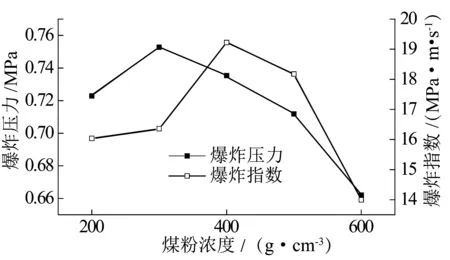

存储燃料为陕蒙地区长焰煤粉,煤粉样品粒径分布如图1所示,75μm过筛率大于90%。由东北大学送检数据,该煤粉最大爆炸压力为0.75 MPa,爆炸指数为19.4 MPa·m/s,爆炸压力和压力上升速率随粉尘浓度的变化如图2所示。则根据上述公式,计算可得需要的泄压面积约为4.56 m2。实际仓顶面积超过100 m2,因此该设计具有可行性。

图1 煤粉样品粒度分布

图2 爆炸压力和压力上升速率随粉尘浓度的变化

若采用非耐压的仓体设计,则需要的防爆泄压面积为108.6 m2,已超过仓顶面积。

实际工程设计中,可通过适当提高仓体耐压强度或增大泄压面积以保证设计余量,使设备达到足够安全、可靠。

4 防爆区域划分

煤粉储仓由于储存易燃易爆粉体,因此需对防爆区域进行划分,以便电气设备选型。目前国外标准如欧盟的ATEX指令94/9/EC、国际电工委员会IEC60079等均对此有详细的界定。GB 3836—2010 《爆炸性环境用防爆电气设备》、GB 12476—2013 《可燃性粉尘环境用电气设备》、GB 25286—2010 《爆炸性环境用非电气设备》以及GB 50058—2014 《爆炸及火灾危险环境电力装置设计规范》等国内相关标准也大多借鉴了国外的相关标准规范[16]。以上标准侧重点有所不同,但本质上相同。

根据GB 12476中对可燃性粉尘环境防爆区域划分及释放源的定义,煤粉储仓(塔)设备可按照以下原则进行防爆区域划分:储仓或储罐内部,煤粉输送管内部可设为21区;储仓或储罐的外部若为受限空间,则应设为22区,若为开放空间,则二级释放源1 m内为22区,之外的区域为非防爆区。由此,煤粉储仓附属设备基本都划入了22区,根据煤粉导电特性,进一步细化分类为IIIB或IIIC,对于褐煤及变质程度较低的烟煤可归类为IIIB,对于变质程度较高的烟煤或无烟煤应归类为IIIC。分类确定后,电机设备的保护级别(EPL)、防爆结构、防爆形式、防护等级等也可依次确定。

除此之外,由于煤粉储仓一般室外布置,其高度较高,根据GB 50057,还需对煤粉储仓按照I类建筑物进行防雷设计。

5 总 结

在煤粉储仓的设计中应严格按照规范要求设计和校核抗爆泄压面积,以保证设备及人身安全。

(1)从防爆本质安全角度考虑,应优先采用惰化和全抗爆(耐压)设计。

(2)综合安全性与经济性,目前煤粉储罐宜采用承压泄爆仓设计,仓体设计耐压强度可参照国外经验值及最终泄压面积计算,一般为0.2 MPa~0.4 MPa;参照国内相关规范及使用经验,泄压装置设计开启压力一般为10 kPa~30 kPa。

(3)煤粉储仓附属电气设备一般应划为22区。

(4)应注意规范煤粉仓的设计、校核、审批等程序以及过程资料的整理和存档。