煤炭全自动制样系统的问题和解决措施

2020-03-03刘成海

许 斐,冯 奎,李 祥,刘成海

(国电南京煤炭质量监督检验有限公司,江苏 南京 210031)

0 引 言

火力发电厂成本的70%来自于煤炭采购,随着煤价上涨,该比例还在不断增加,因而保证采样和制样的代表性对确保电厂的经济效益至关重要[1]。煤炭机械采样机已于20世纪90年代初在火力发电厂得到广泛运用[2],随着时间的推移,采样机也经历了多次的更新换代。相比于人工采样,机械采样机不仅采样精密度高、采样更具有代表性,且可减少劳动强度[3]。在采样代表性得到保证的前提下,如何提高制样环节的代表性就成了重中之重[4]。

制样包括分级破碎、缩分,在传统的人工制样过程中人为因素干扰较大[5]。采样制样是电力用煤技术中最为重要、也是技术难度最大的工种[6]。对于同一种煤,不同的制样员制备的煤样在化验分析后存在一定的差异,为了解决该问题,全自动制样系统应运而生。

1 煤炭全自动制样系统简介

不同厂家生产的全自动制样系统虽存在差异,但其基本原理一致。全自动制样系统根据GB/T 474—2008、GB/T 19494.2—2004,结合PLC控制系统自动实现对所采煤样的输送、样品编码、称重、破碎、缩分、干燥、封装、除尘等工艺[7]。

煤炭全自动制样系统的主要流程和总体的设计理念如图1所示。

2 煤炭全自动制样系统的优点

(1)降低人力资源成本。传统的制样方式需要4~5人完成1个煤样的制备,全自动制样机的使用大大减轻了制样人员的工作强度,有效地规避了人为因素造成的样品污染[8]。与采样机进行无缝连接的全自动制样系统更是实现了采制全过程自动化,降低了送样人员的劳动强度。

(2)制样流程符合国标要求。煤炭全自动制样系统将破碎、缩分、干燥等不同的制样环节合理模块化,每个制样环节均符合GB/T 19494.2和GB/T 474对煤样制备的要求,确保每个样品按照国标的要求进行制样[9,10]。

(3)实现煤样采制化分离。煤样采制化过程中三级编码真正实现了采、制、化的分离[11],使制样人员无法了解样品的煤源;全自动制样系统的“人样分离”也从技术上消除了人为干预[12]。

3 系统在使用过程中存在的问题

全自动制样系统在实际的使用过程中存在一定着漏煤、过破碎等问题,影响设备的正常使用。

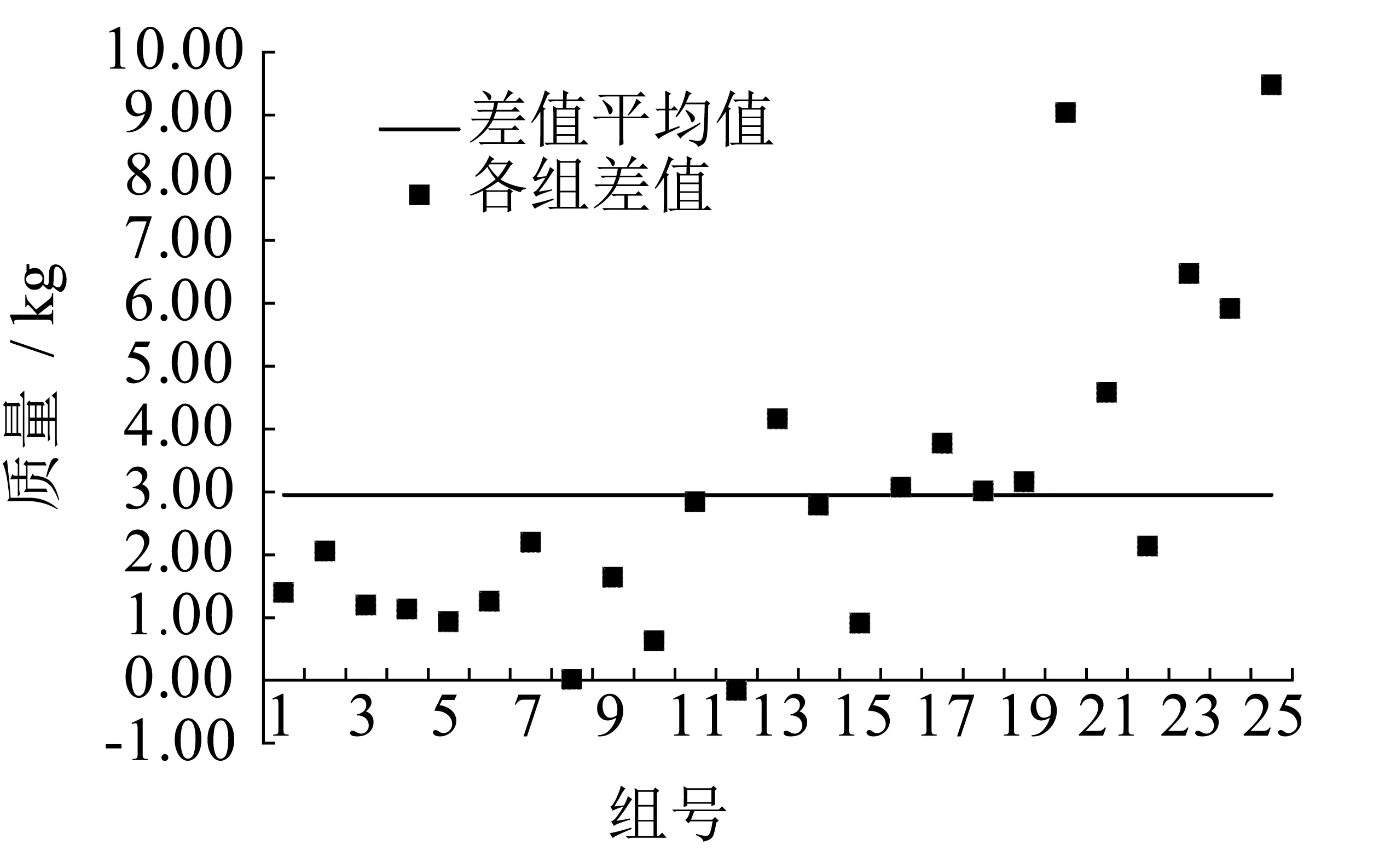

(1)存在严重的漏煤现象。在对山东某电厂全自动制样系统进行性能试验时,确定入料质量范围是(20~70)kg,共25组样品。通过对入料量与各级所得煤样质量相加的差值得出,差值的范围在(-0.16~9.48)kg,平均的差值是2.95 kg,具体数据显示如图2所示。煤样制备的目的是通过破碎、混合、缩分和干燥等步骤将采集的煤样制备成一般分析试样,在煤样损失如此之大的情况下,留样的代表性无法得到保证。

(2)破碎机过破碎及磨损严重则导致样品代表性差。目前常用于全自动制样系统的破碎机类型包括卧式环锤、立式环锤、双级锤式、对辊式,出料粒度不符合要求会严重影响缩分单元取样的代表性。

图2 山东某电厂全自动系统入料出料差值图

① 过破碎。一级破碎一般为6 mm破碎,破碎后煤样的用途之一就是用于取全水分样。在对某品牌全自动制样系统的一级破碎机出料粒度进行筛分试验后发现,其6 mm筛上物质量百分比为0.00%,3 mm筛上物质量百分比为11.98%,说明其破碎机出料粒度介于6 mm~3 mm。

选取13 mm的煤样20组,通过13 mm二分器分成2份相同的煤样。其中一份通过全自动制样机制取得到机器样,用Mtj表示;另外一份煤样人工用6 mm破碎机破碎后缩分至1.25 kg,得到参比样,用Mtc表示;6 mm破碎机的过筛率为97.12%。机器样与参比样同时进入烘箱进行全水分化验,试验结果见表1。

表1 机器样与参比样的全水对比值

Table 1 Total moisture contrast value of machine sample and reference

序号机器样Mtj/%参比样Mtc/%d/%d2序号机器样Mtj/%参比样Mtc/%d/%d2125.626.0-0.40.161125.525.8-0.30.09225.726.0-0.30.091225.125.4-0.30.09326.026.3-0.30.091326.426.40.00.00425.025.1-0.10.011425.425.6-0.20.04526.126.5-0.40.161525.826.2-0.40.16625.826.3-0.50.251625.826.1-0.30.09725.325.7-0.40.161726.626.8-0.20.04826.426.6-0.20.041825.225.6-0.40.16925.626.0-0.40.161925.626.0-0.40.161026.426.7-0.30.092026.226.5-0.30.09

注:d=Mtj-Mtc。

由表1可知,通过20组数据的对比,机器样的全水值均小于参比样的全水值,说明过度破碎会降低煤样的全水值。

② 破碎机磨损严重。全自动制样系统的所有缩分部件开口尺寸均根据其对应的煤样标称最大粒度确定,而煤样的最大标称粒度与破碎机的出料粒度为对应。当破碎机磨损严重并导致出料粒度严重大于其标称粒度,则缩分单元的取样代表性将受到严重的影响。

(3)烘干装置问题。火电企业的来煤通常较为复杂,特别对于以汽车来煤为主的火电厂,此类问题更加明显。而对于全自动制样系统,由于其烘干装置设定的时间和温度为固定,不能根据煤种的变化进行自动调节,所以无法满足所有来煤的烘干条件,特别当来煤潮湿时,所设的温度和时间无法满足其达到干燥状态,故而在进行0.2 mm研磨时其过筛率只有80%~90%。

(4)故障率高。目前市面上全自动制样系统的自动化程度较高,造成其故障率的增加,经常出现一些非性能原因的故障,导致制样流程无法正常进行。

(5)制样效率低。全自动制样系统从入料至出0.2 mm煤样的最短时间为2 h,烘干单元带旋转筒的系统能够缩短时间,但依然无法满足来煤批次多电厂的使用。

(6)管理不到位。电厂对设备管理的重视程度不够,如当设备出现故障时,无法及时查明具体存在的问题并进行检修;通知厂家进行维修则会耗费大量的时间和金钱,影响全自动制样系统的使用率,无法满足设备正常运行的基本条件。

4 解决措施

全自动制样系统的产生体现了煤样制备过程数字化、网络化和自动化的基本内涵,尽管存在不足之处,但还需积极改进。对于全自动制样系统的使用,提出以下方面的建议:

(1)运行人员需加强对设备的性能监测。对每个煤样的入料质量和各级出料质量进行全监测,检查其是否满足国标要求;一周对全自动制样系统的出料粒度进行筛分试验。如若不满足国标要求,需及时上报检修人员。对于出现的故障需在上报检修的同时进行记录,并关注解决故障的途径。

(2)检修人员需提高自身对系统设备的检修能力。全自动制样系统是集机械化、自动化为一体的新型设备,因此需培养专业的检修人员对其运行状态及影响其安全、可靠运行的因素综合分析能力,真正做到“应修必修、修必修好”,并明晰故障分类,记录解决故障的方法,再出现同类问题时应减少故障源的排查时间。在此基础上最大限度地提高全自动制样系统的使用率,降低人为干预,提高经济效益。

(3)管理人员需建立健全管理体系。管理人员对于煤炭全自动制样系统应建立1套完整的管理体系,严禁将不符合来煤条件的煤样直接投入制样系统而造成堵煤;并加强现场巡查,及时发现和处理设备运行故障或异常;对于易耗品,电厂应有相应的备品、备件,减少采购时间并定期做好设备的保养维护工作。定期举行关于系统的技术交流培训工作,提升运行人员的使用水平和检修人员的维修水平,有利于在使用过程中及时发现异常。

5 结 语

综上所述,煤炭全自动制样系统的制样流程符合国标要求且可实现煤样采制化分离,从而减轻制样人员的工作量及改善制样环境,但其工作的不稳定性也给设备的使用及检修人员带来新的困扰。在设备厂家进一步完善设备构造的同时,对火电企业提出加强设备性能监测、提高设备检修能力和健全设备管理体系等解决措施,希望能够提高煤炭全自动制样系统的稳定运行率,并延长其使用寿命。