煤炭采制样系统钢结构设计分析研究

2020-03-03杨阳

杨 阳

(1.煤炭科学技术研究院有限公司 检测分院,北京 100013;2.煤炭资源开采与环境保护国家重点实验室,北京 100013)

0 引 言

随着煤炭工业的发展,煤炭采制样系统在港口及煤矿企业使用越来越多,在进行采制样设备安装过程中,需要结合钢结构及土建等工程将设备安装与钢结构框架固定。采制样设备由于质量较大而导致在运行过程中产生振动、冲击,影响钢结构的稳定性,因此对于钢结构框架的强度、刚度要求比较严格;同时为了保证钢结构能达到要求,采用了很大的安全系数,钢材使用量巨大,因此合理的钢结构设计计算、减少钢材的使用量对降低工程项目成本显得尤为重要[1,2]。

项目通过软件建立三维模型、CAD及辅助软件建立平面模型,借助仿真软件完成力学分析,结合PKPM软件计算完成钢结构组件之间的应力计算及结构件之间连接情况等,将建筑模型变成结构计算数据模型,经过分析计算并在设计阶段发现潜在问题与判断薄弱部分,通过修改模型参数可优化设计方案、降低原材料成本、缩短设计时间等,以上优点是传统的材料力学计算无法比拟的[3,4]。

1 分析流程

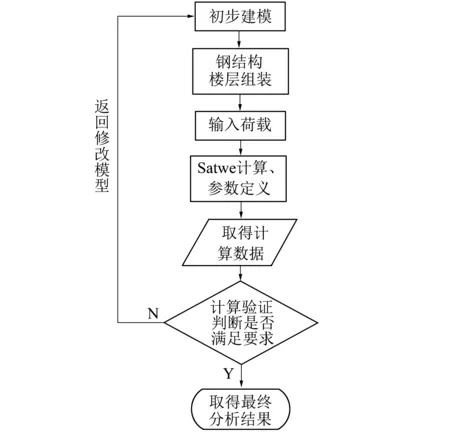

钢结构平面模型的建立是结构分析和绘制施工图的基础与前提,模型建立是否与工程相符,构建布局是否合理,对后续计算分析,力的合理传导影响很大,需要予以重视。SATWE计算分析是继第一步PMCAD建模后的PKPM软件的核心应用,SATWE计算和控制参数的设置与调整是影响整个结果的关键,如柱轴压比、刚度比、位移比等计算结果需要结合实际情况,对参数精确判断,以获得准确合理的设计结果。柱轴压比是反映柱的受压情况的一个重要指标,限定柱的轴压比主要为了保证柱的塑形变形能力和保证框架的抗倒塌能力。选用合适的钢柱截面对于荷载组合方式与轴压比影响很大。通过对图形文件结果中内力包络图以及梁弹性挠度简图的分析,对梁应力比以及变形稳定性进行判定,对不满足规范要求的控制参数进行分析和必要的调整[5,6]。制定计算分析方案,分析流程如图1所示。

图1 PKPM软件分析流程图

2 建立模型

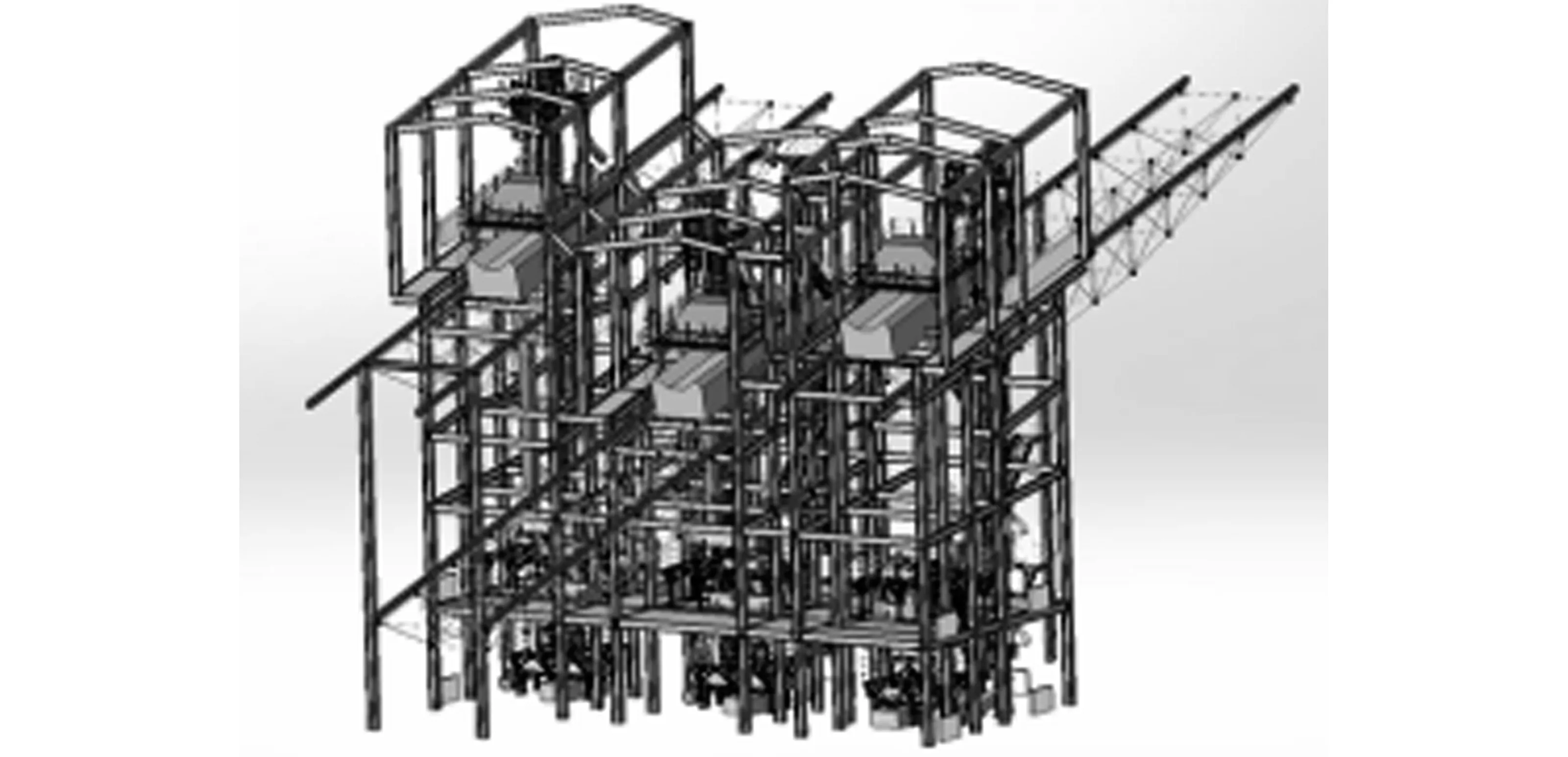

在进行计算之前把建筑模型转换成结构计算数据CAD模型,通过简化模型,使模型更加接近实际工况,提高计算效率。首先简化建筑结构模型,简化程度尽量达到与实际结构的受力情况相符。由平面和竖向组合而成的建筑结构模型。平面结构通常采用梁板形式的,竖向结构受力分析可分为竖向和外力作用下的水平作用分析,如受风载影响下的受力分析[7-9]。此外,平面分析过程中还要考虑构件的连续性。模型建立过程如图2所示。

依据现场实际情况,应用三维软件建立初步的三维模型,根据现场情况及设备位置布局,按照相关承载位置布置钢结构柱、梁。增加标准层,输入设计参数,楼层组装,组装图如图3所示。

图3 三维模型组装图

在进行PKPM软件计算过程中,选择连接关系以及构件的截面尺寸,得到合适的柱轴压比、刚度比、位移比等结果,使设计最为优化。在计算过程中,选择合适的载荷系数(如设备自重载荷、风载荷等)、震动系数(如设备运行震动、地震等),通过软件将对应的震动及荷载加到钢结构上并进行震动效应组合,在综合工况下要求钢结构框架满足承载力极限和正常使用极限的要求。同时软件会根据震动的作用及荷载组合的原则计算各构件的效应,对支撑、梁等构件型材型号的选择产生影响。对结果进行分析及计算验证,检查构件尺寸是否合理,查看位移调整梁柱的截面并进行优化,检查偶然偏心下的位移比、柱子轴压比,若SETWE轴压比计算结果显示红色则表示超限并需要调整,但有时数值并未超限却仍显示红色,如此就需要根据实际情况判断是按照何种荷载组合的计算结果,以此来判断是否需调整各项数据以改变轴压比;对周期、振型、地震力的查看也非常重要,之后再进行计算验证[10-12]。

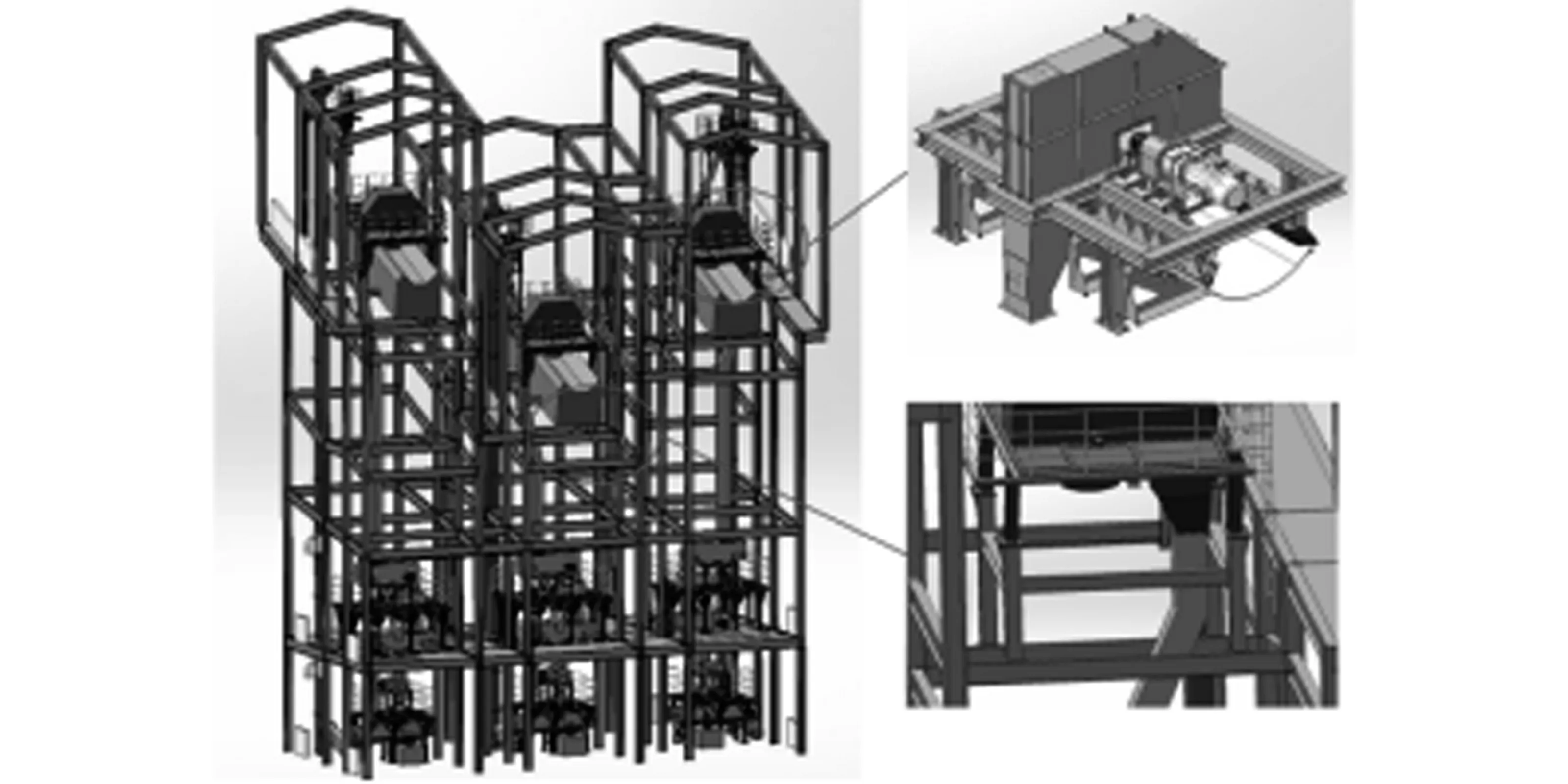

根据工艺要求,将设备布置于钢结构框架内以确定承载梁的位置,如图4所示。

图4 设备荷载冲击源示意图

3 SATWE参数定义及计算

(1)SATWE参数定义。运用PKPM软件导入模型,需要对结构体系、荷载输入、恒活荷载、设备荷载、地震作用、风荷载等参数进行设置,风荷载信息时应注意:X向与Y向的结构基本周期要经过初步计算之后进行回代计算。地震信息需根据地质勘查报告来确定,比较重要的除了抗震等级、设防烈度、场地类别等要素以外,还应该有周期折减系数[13-15]。SATWE计算、参数定义如图5所示。

图5 SATWE计算、参数定义图

(2)SATWE计算。设计参数定义完成后进行特殊构件设计,支撑方式、梁柱连接设置为固支,梁梁连接设置为铰支,参数设计完成后生成数据,然后进行计算并查看近似计算结果。

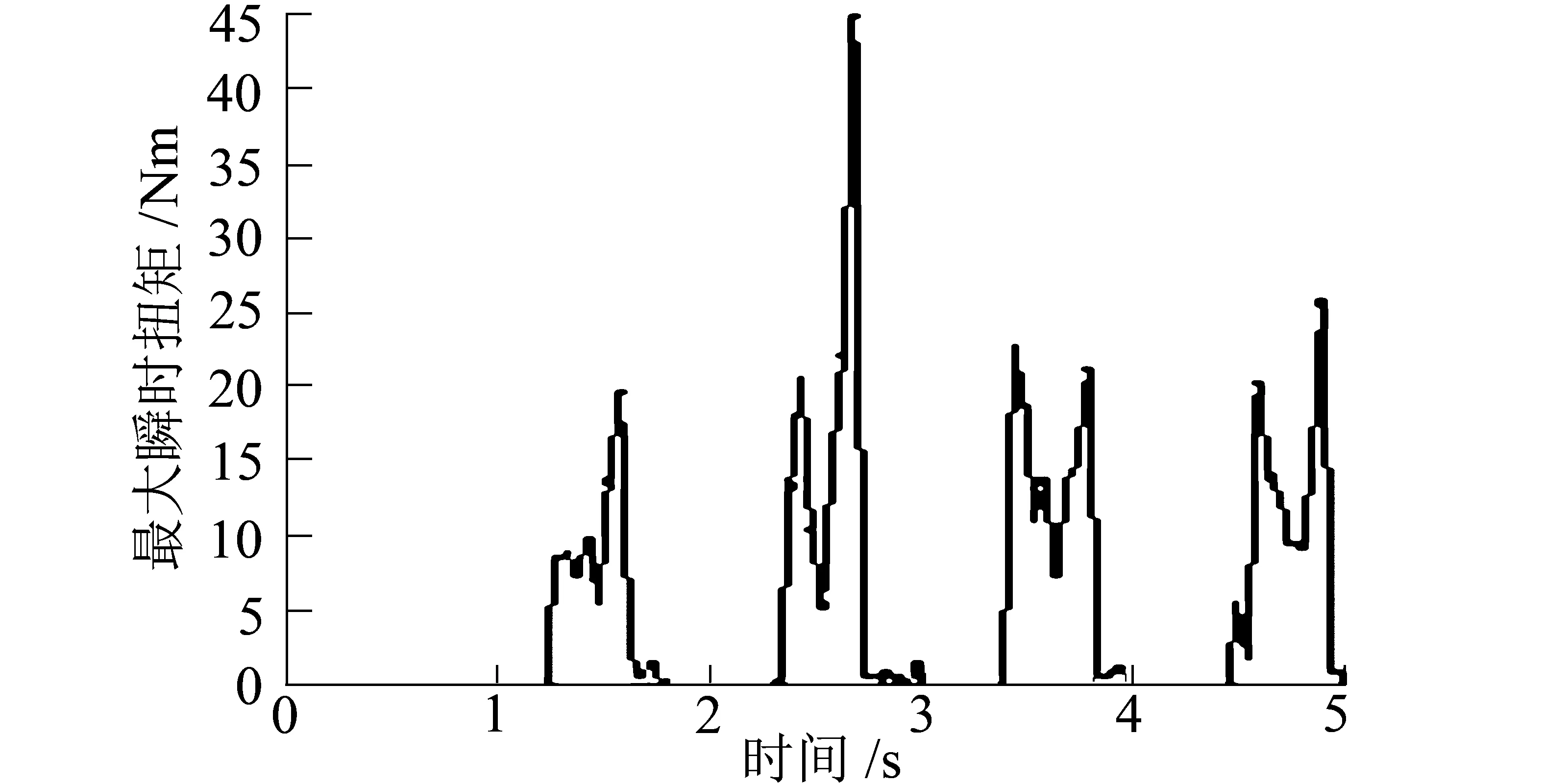

图6 初采器受煤流碰撞后的最大瞬时扭矩

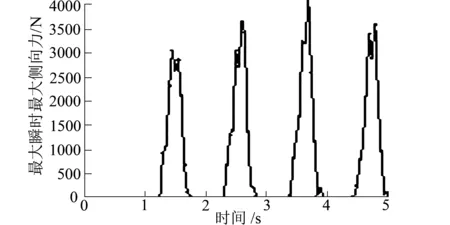

图7 初采器受煤流碰撞后的最大瞬时最大侧向力图

初采器碰撞煤流后,瞬时最大扭矩如图6所示,其中最大瞬时扭矩为45 Nm。瞬时最大侧向力如图7所示,其中最大的瞬时最大侧向力为4 154.2 N。

4 计算结果验证分析

对结果进行分析并检查跨度较小截面的梁是否偏大,查看是否有位移比超限的情况,若有此情况则进行模型修改;查看位移,可适当地调整梁柱的截面来进行优化,若不满足则可加大梁柱截面。查看位移比并考虑偶然偏心下的位移比,在设计总信息中设置考虑双向地震作用可缓解该问题,若位移比过大则需对模型进行调整;柱子轴压比、SETWE轴压比计算结果显示红色,表示超限需要调整。

计算过程应用计算验证PKPM分析结果。

(1)在主平面内受弯的构件,其抗弯强度计算如下:

式中,Mx、My为同一截面处绕x轴和y轴的弯矩,Wnx、Wny为对x轴和y轴的净截面模量,γx和γy为截面塑性发展系数,f为钢材抗弯强度设计值。

(2)在主平面内受弯的构件,其抗剪强度计算如下:

式中,V为计算截面沿板平面作用的剪切力;S为计算剪应力处以上毛截面对中和轴的面积矩;I为毛截面惯性矩;tw为板厚度;fv为钢材抗弯强度设计值。

(3)弯矩作用在对称平面内的压弯构件,其稳定性计算如下:

式中,N为所计算构件段范围内的轴心压力,φx为弯矩作用平面内的轴心受压构件稳定系数,Mx为所计算构件段范围内的最大弯矩,Wlx为在弯矩作用平面内对较大受压纤维的毛截面模量,βmx为等效弯矩系数,A为截面面积,E为弹性模量,λ为长细比,f为钢材抗弯强度设计值。

通过验证计算,如果结构的抗弯强度、抗剪强度、稳定性等结果均不大于设计值,则钢结构设计安全系数在合理的范围之内。

5 结 语

通过三维软件建立模型及辅助软件建立平面模型,借助仿真软件完成设备力学分析,结合PKPM软件完成煤炭采制样系统的钢结构组件之间的应力计算及结构件之间连接情况等,将设备的运行情况及设备的力学分析与钢结构设计相融合。经过分析计算可知,修改模型参数、优化设计方案、采用合适安全系数、降低原材料成本对煤炭采制样系统钢结构设计有着重要意义。