基于动作单元的机电产品故障溯源诊断方法

2020-03-02鞠萍华柯磊冉琰王治超张威

鞠萍华,柯磊,冉琰,王治超,张威

(重庆大学机械传动国家重点实验室,重庆400044)

机电产品从投入运行到损坏的整个过程中,由于系统的复杂性,其状态变化呈现出模糊不确定的特点[1-2],这一特点增加了对机电产品故障进行准确诊断的难度.如何在具有模糊不确定性特点的状态变化过程中,准确快速地诊断出机电产品故障的原因,尽快恢复生产,已成为学术界和工业界关注的焦点[3].

目前,已有学者在这一方面进行了研究.如张家良等[4]提出利用非线性输出频率响应函数提取非线性频谱特征数据,然后利用最小二乘支持向量机分类器识别故障;Bouchachia[5]提出通过建立机电产品故障状态下的动力学参数和响应征兆之间的解析关系,得到故障与正常之间关联信息以判断产品是否故障;任岩等[6]提出利用故障树构建智能诊断系统,然后通过顶事件到底事件的推理进行故障诊断;姜万录等[7]从机电产品运行中的振动信号中提取出故障特征信息,并建立贝叶斯网络诊断模型,通过计算后验概率来确定故障.这些方法通过建立故障现象特征和原因之间的关系对机电产品故障进行诊断,注重诊断结果,往往忽略了故障在机电系统内部的传递影响过程的描述或描述不深入.另外复杂机电系统具有很强的耦合性,某一故障原因可能是由另一故障原因引发的故障现象,这些因素导致了诊断结果并不一定是引起故障的根本原因.因此很有必要对故障传递影响过程进行详细分析,追溯其传递影响过程,以诊断出故障根本原因.

贝叶斯网络能够有效地表达和分析具有不确定性的事物,是解决信息不完整、模糊性问题的有效途径[8],已经在处理机电产品故障诊断问题上获得了应用.目前基于贝叶斯网络的故障诊断方法主要以零件为研究对象,建立以故障原因和故障现象为节点的贝叶斯诊断网络模型[9-11],并未反映出故障在系统内部的传递影响过程;同时,由于机电产品故障的复杂性、耦合性和不确定性,某一故障现象发生可能是多个故障原因导致的结果,这将导致以故障原因和故障现象为节点的贝叶斯网络模型复杂且推理计算困难.从运动的角度而言,动作单元是机电产品的最小单元.机电产品的功能和性能由部件之间的相对运动实现,而部件的运动功能和性能是靠一个或多个基本的动作单元按照一定的传递方式驱动完成,传递环节的任一动作单元出现问题就可能使其他动作单元发生故障,进而影响部件运动的功能和性能,导致产品整机的功能和性能出现故障,此时便会以某种异常现象表现出来.由于一个动作单元包含若干零件且动作单元之间存在层次传递影响的关系,因此将动作单元之间的层次传递关系融入到贝叶斯网络中,不仅简化了贝叶斯网络模型,还避免了从零件角度建立的贝叶斯网络诊断模型不能反映故障在机电系统内传递影响过程的缺陷.但是以动作单元为节点的贝叶斯网络诊断模型,其诊断结果是故障动作单元,为了得出异常现象的根本原因,还需要在动作单元内部对故障的传递发展过程作进一步分析.故障图是一种以故障模式和故障原因为节点,以节点之间的影响关系为有向边的有向图[12].故障图避免了故障树不能反映同一级不同节点之间的相互影响关系所引起的故障定位不准确这一问题,在描述故障及其故障传播过程上具有很大优势,能够对故障动作单元内部的故障传递发展过程进行描述[13-14].

基于以上分析,本文首先按照“功能-运动-动作”的结构化分解思路对整机进行分解,得到机电系统的动作单元,并分析其传递过程;然后建立以故障现象和动作单元为节点的贝叶斯网络模型,使得能够在动作层上对故障的传递影响过程进行刻画,同时结合贝叶斯网络的概率推理算法,诊断出故障动作单元及其传播影响路径;利用故障图对诊断得到的故障动作单元的故障模式及其传递过程进行描述,从而找出导致动作单元故障的根本原因.通过在动作层上对故障动作单元及其传播路径的推理诊断和在故障动作单元内对故障传递发展的描述和分析,最终完成故障现象到故障根本原因的溯源诊断.

1 动作单元的构建

从运动的角度进行故障溯源诊断,首先需要对整机进行分解得到动作单元.这里将保证最基本动作(移动或转动)能够正常实现的基本单元定义为动作单元[15](如涡轮转动单元、活塞移动单元).本文按照“功能-运动-动作”的结构化分解思路,将整机分解至动作层.例如某加工中心要实现零件的多个加工工序,就需要转台分度功能正常实现,而转台分度功能正常实现依靠托板夹紧松开运动、转台升降运动和转台回转运动的正常实现来保证,其中转台的回转运动又需要涡轮转动、蜗杆转动、活塞移动3个动作单元按照一定先后顺序共同驱动完成,任一动作单元故障都会导致转台的功能和性能得不到保障.按照上述分解思路进行分解,最终得到基本动作单元,作为后续研究的基础.

2 基于动作单元的故障溯源诊断模型

机电产品的故障通常是由基本的元件故障引起的,基本元件的故障又会导致相应动作单元发生故障,由于机电产品的功能与性能是相应的动作单元按照一定的传递顺序正常工作保证的,任一动作单元故障都会导致产品的功能和性能不能正常实现,便会以某种异常现象表现出来[16].因此从动作的角度对机电产品进行溯源诊断,需要诊断出故障动作单元,同时还要对在动作层上对故障动作单元的传播影响过程进行分析.贝叶斯网络作为一种处理不确定性推理问题的有力工具,在处理动作单元之间的影响关系上,具有很大优势[17].因此在第1节分析得到动作单元的基础上,建立以动作单元和故障现象为节点的贝叶斯网络诊断模型对故障动作单元及其传递影响路径进行分析诊断.为对动作单元内部故障的传递发展作进一步分析,本文利用故障图能够反映出节点之间的层次关系和传递关系的特点,采用故障图对故障动作单元内部的故障传递发展进行描述.

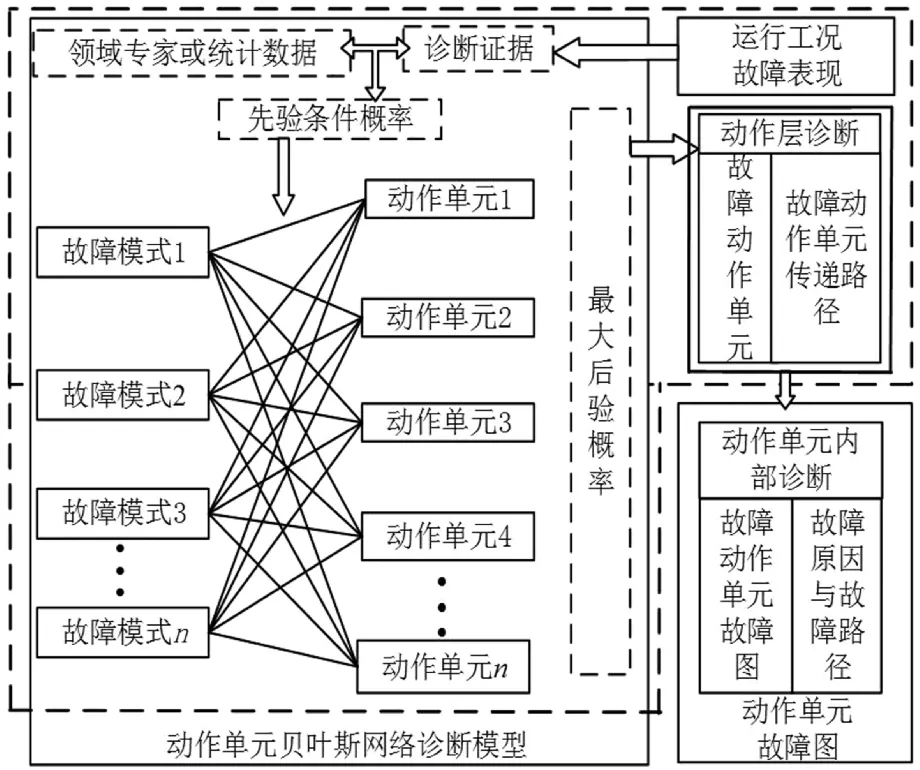

基于以上分析,构建出基于动作单元的故障溯源诊断模型,该诊断模型由基于动作单元的贝叶斯网络模型和动作单元故障图模型两部分组成,模型结构与溯源诊断的流程如图1所示.

图1 基于动作单元的故障溯源诊断模型Fig.1 Fault root causes tracing analysis model based on action unit

2.1 基于动作单元的贝叶斯网络诊断模型

2.1.1 贝叶斯网络

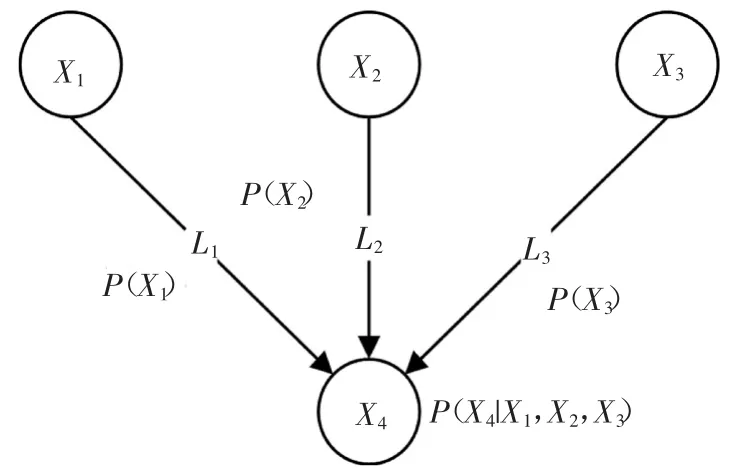

贝叶斯网络是由表示随机事件的节点和表示节点之间因果关系的有向弧段构成的有向无环图[18].如图2所示的贝叶斯网络,由4个节点(X1,X2,X3,X4)和3个有向弧段(L1,L2,L3)组成.其中X4为子节点;X1、X2、X3为父节点;P(X1)、P(X2)、P(X3)为对应节点边缘分布;P(X4|X1,X2,X3)为子节点的条件概率分布.由贝叶斯网络的条件独立性,联合分布条件概率可以表示为:

式中:Ci为Xi父节点.

图2 简单贝叶斯网络Fig.2 Simple Bayesian network

2.1.2 基于动作单元的贝叶斯网络建模及推理

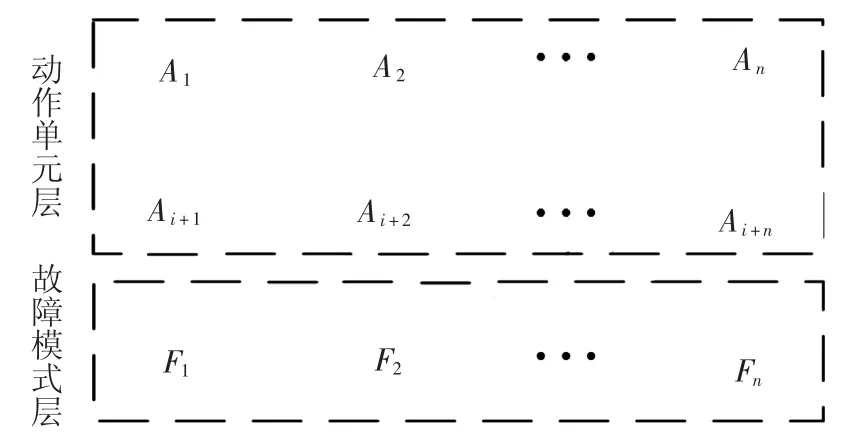

以动作单元和故障现象为节点,建立基于动作单元的贝叶斯网络图.如图3所示,A表示动作单元;An为Ai+n父节点,表示为An出现故障时,可能会导致Ai+n发生故障;F表示故障现象;Ai+n为Fn的直系父节点,表示出现某一故障现象Fn可能由动作单元Ai+n引起.在图3的动作单元贝叶斯网络结构图中,满足如下假设:给定节点Xi条件独立于在其父节点给定后的任意非Xi子代任意节点,如节点Ai+1,在给定其父节点A1时,节点Ai+1条件独立于除F1、F2外的其他任意节点[19],表示为:

∀vi∈V/{A1,F1,F2},P(Ai+1|V,A1)=P(Ai+1|A1)

图3 基于动作单元的贝叶斯网络结构图Fig.3 Structure diagram of Bayesian network based on action unit

当建立好图3所示动作单元的贝叶斯网络之后,结合图2,对故障动作单元进行推理,思路和步骤如下:

步骤1确定故障现象、运行工况及统计数据作为诊断证据,结合领域专家知识确定出动作单元发生故障的先验条件.

步骤2计算动作单元发生故障的后验概率,包括单个动作单元的后验概率和多个动作单元组合的后验概率情况.

步骤3确定最大后验概率并通过最大后验概率追溯最大概率路径,诊断出导致故障发生的动作单元及其传递影响路径.

2.2 基于动作单元的故障图分析

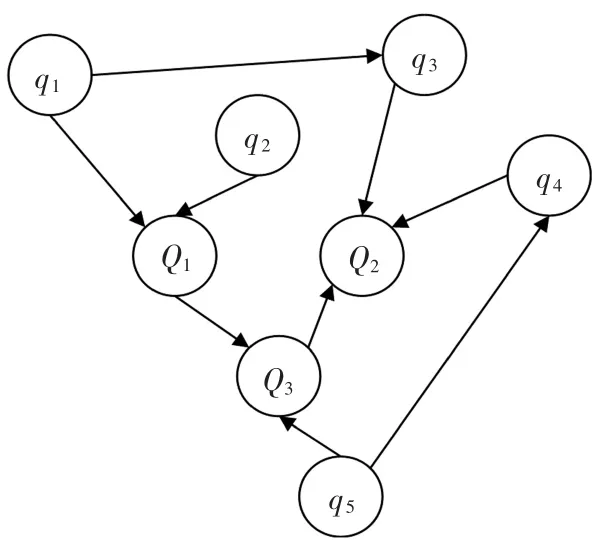

通过2.1节的诊断分析,得到故障动作单元及其传递路径.为了诊断出故障的根本原因,还需要对导致动作单元故障的原因进行分析.故障图能够反映出节点之间的层次关系和传递关系,因此本文利用故障图对故障动作单元层内部的故障传递发展进行描述.如图4所示,Q1、Q2、Q3为故障动作单元的故障模式;q1、q2、q3、q4、q5为故障基本事件,通过该图可以判断出故障模式及故障传递和发展的过程,从而分析出影响单元故障的基本事件,找到导致故障发生的根本原因,完成故障溯源诊断.

图4 故障动作单元故障图Fig.4 The fault graph of fault action unit

3 实例分析

以某机床的数控转台故障诊断为例,建立基于动作单元的故障溯源诊断模型,对文中提出的溯源诊断方法进行应用说明.

3.1 动作单元的构建

对某型号加工中心的数控转台进行结构分解,得到整机的最小动作单元,分解结构如图5所示.由图5可知,转台分度功能和性能需要转台升降运动、转台回转运动、托板夹紧松开运动正常工作来保证.转台回转运动要正常工作,需要蜗杆转动单元、涡轮转动单元、回转体转动单元按照顺序正常动作;托板夹紧松开运动需要活塞移动单元、拉爪移动单元、顶杆移动单元按照顺序正常动作.任一动作单元出现故障,就会导致转台分度功能和性能得不到保障,便会以某种故障现象表现出来.

图5 数控转台结构化分解Fig.5 The structural decomposition of NC rotary table

3.2 动作单元贝叶斯网络

根据实验记录及售后记录,得到该型号机床数控转台的故障模式如表1所示.这些故障模式可能单个存在,也可能同时存在.由于组成动作单元的任一零件故障会导致动作单元不能正常动作,在这里将动作单元不能正常动作归为动作单元故障.

表1 数控转台故障模式Tab.1 Failure model of the NC rotary table

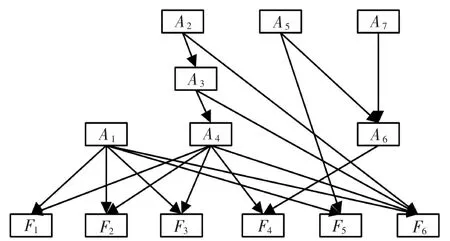

结合分解得到的动作单元和故障模式之间及动作单元与动作单元之间的相关关系,建立网络结构图,如图6所示.

图6 基于动作单元的贝叶斯诊断网络Fig.6 Bayesian diagnosis network based on action unit

结合企业的数据和领域专家确定出先验概率,并计算后验概率、建立贝叶斯网络概率表,如表2所示.

表2 动作单元贝叶斯网络的概率表Tab.2 Probability table of Bayesian diagnosis network based on action unit

3.3 故障动作单元推理诊断

某次故障中,该数控转台的工作台发生倾斜(F4),以此为例,对引起该现象可能的动作单元进行推理诊断.导致该现象发生的直接动作单元是A4、A6动作单元.而导致A4动作单元不能正常动作的原因是自身或A3动作单元引起,A3动作单元不能正常动作的原因是由自身或A2动作单元引起;A6动作单元不能正常动作的原因由自身或A5或A7动作单元引起.利用表2数据计算在工作台发生倾斜情况下的相关动作单元的后验概率,最大概率路径即为诊断结果,如表3所示.

表3 计算结果Tab.3 Computing result

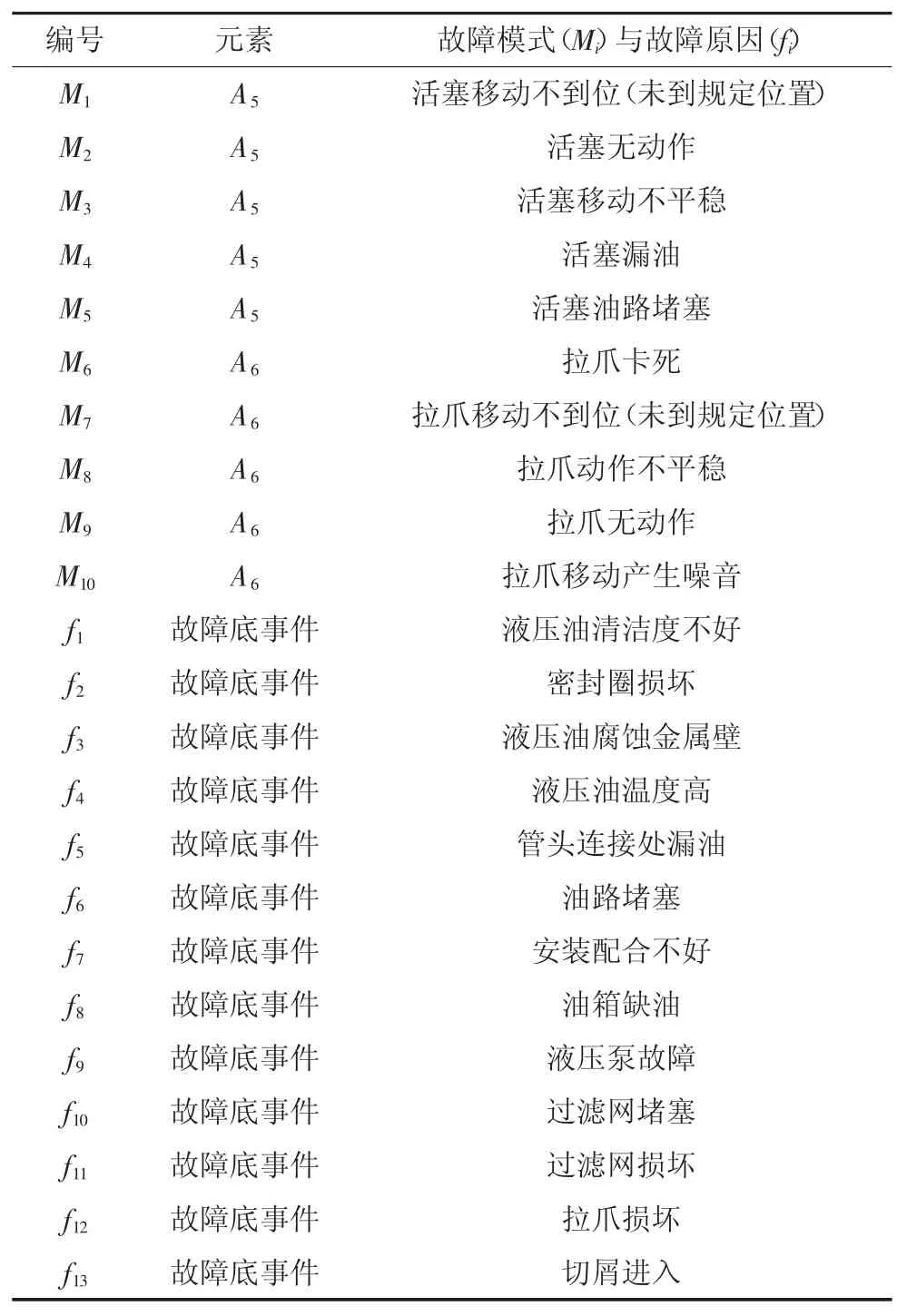

3.4 动作单元的故障图

由表3可以得出,导致F4故障发生的动作单元为A6,而导致A6动作单元不能正常动作的是A5动作单元.根据分析得到动作单元的传递影响路径为A5-A6-F4.为了分析A5、A6动作单元之间的故障传递发展过程,现基于A5、A6动作单元进行故障图分析,分别如图7和表4所示.

图7 动作单元故障图Fig.7 Fault graph of action unit

表4 动作单元故障模式及原因Tab.4 Failure model and reason of action unit

3.5 基于动作单元的故障溯源推理

通过前文的分析,结合图5、6、7和表4的分析,得出:该数控转台出现工作台倾斜这一故障现象的直接原因是动作单元A6出现故障不能正常动作,而动作单元A6出现不能正常动作的原因除了自身外,还来自于A5动作单元的影响,因此需要重点对A5、A6动作单元进行检查.经检查发现A6动作单元出现无动作(M9)的情况(正常状况下应该有松开动作),但是拉爪并未损坏;根据图7对动作单元内部故障传递发展的描述进行相关排查,发现活塞无动作(M2)并且活塞外部有液压油渗出(M4),因此对活塞进行拆解,发现其密封圈已经损坏(f2),和实际情况相符.

4 结论

根据故障在复杂机电产品中的传递发展特点,对整机进行结构化分解得到最基本的动作单元.在此基础上,先建立以动作单元为节点的贝叶斯诊断模型在动作层对故障动作单元及其传递影响过程进行诊断;接着建立故障图对动作单元内部的故障传递发展进行描述,通过对动作层和动作单元内部故障发展过程的刻画和推理诊断,为找出故障的根本原因提供了方向,能够较快地实现故障现象到故障根本原因的溯源,对消除产品故障,提高产品运行效率具有重要意义.