径向气体箔片轴承高速重载测试及实验台搭建

2020-03-02冯凯黄明李成勤吕鹏伍奕桦李乃宇刘万辉

冯凯,黄明,李成勤,吕鹏,伍奕桦,李乃宇,刘万辉

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙410082;2.新奥能源动力科技(上海)有限公司,上海201400)

涡轮机械在冶金、航空和石化等行业具有广泛应用,常见的涡轮机械包括:微型燃气轮机、航空发动机、飞机空气循环机、涡轮增压器等[1-3].涡轮机械的功率密度和效率随着转速的升高而显著增加,这促使涡轮机械朝着高转速的方向发展[4].随着涡轮机械转速的升高,转子的线速度以及轴承的DN值也在增加,现有的滚动轴承和普通滑动轴承已经很难满足设计要求.在高速、高温涡轮机械领域,国外研究者通常采用气体箔片轴承来支撑转子,并取得了不错的成就.气体箔片轴承由顶箔,波箔及轴承套三部分组成,当具有一定偏心的轴旋转起来之后,由于气体的动压效应,轴与轴承之间形成一层连续的具有一定压力的气膜,从而支承起转子.气体箔片轴承以空气作为润滑介质,相对于传统的滑动轴承和滚动轴承,气体箔片轴承具有质量轻、体积小、转速高、无需润滑油、耐高温等特点[5].目前气体箔片轴承已经成功应用于高速电机、涡轮增压器、微型燃气轮机和车用燃料电池空压机等领域[6-8].刘江[9]设计了一个转速为60 000 r/min的径向气体箔片轴承实验台,为气体箔片轴承高转速的研究工作奠定了基础.杨利花等[10]搭建一个径向轴承实验台,并采用摩擦力矩法和径向位移响应频谱法测试轴承的起飞转速.冯凯等[11]在低于20 000 r/min的工况下,对轴承温升随载荷和转速的变化进行了研究.由于实验台能力的限制,之前相关研究均未在高转速下对气体轴承进行重载荷实验.

本文详细阐述高速重载气体箔片轴承实验台的结构及其搭建过程.基于搭建的实验台研究气体箔片轴承起飞转速和起飞转矩随载荷的变化情况,进一步研究气体箔片轴承极限承载能力随转速变化的关系,为气体箔片轴承产业化奠定基础.

1 径向气体箔片轴承

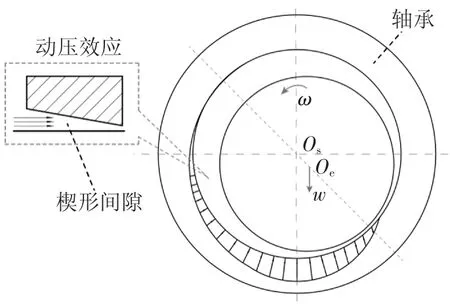

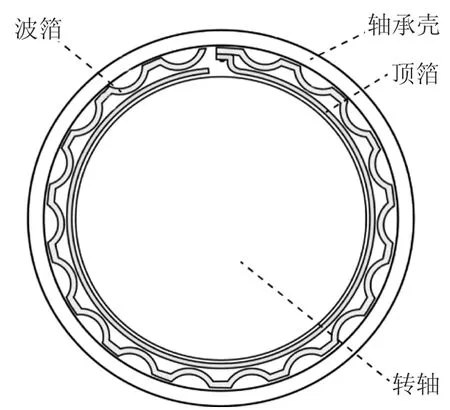

与传统轴承不同的是,气体箔片轴承是一种弹性支承的动压轴承.其工作原理是基于动压效应,如图1所示.在转轴的高速旋转下,轴承周围的气体将被吸入到转轴与轴承顶箔之间的楔形间隙中,从而形成气膜压力支承转子系统进行工作.早在1983年,Heshmat等[12]提出柔性系数法来计算箔片轴承的箔片刚度.经过几十年的快速发展后,气体箔片轴承的结构型式在不断地演变,出现了其他不同结构型式的箔片轴承,比如悬臂式、缠绕式、波箔型、叶片状等[13-14],这些结构型式的轴承在承载能力和稳定性等方面都有所提高.相比于其他结构型式的气体箔片轴承,目前使用最多和最常见的结构是波箔型气体箔片轴承,它的结构比较简单,是由一层或者多层顶箔和拱形状的波箔构成的,并具有良好的加工性和工作特性[15].波箔型气体箔片轴承的轴承结构如图2所示,轴承的顶箔和波箔结构组合在一起为轴承提供弹性支承,同时还为轴承提供一定的阻尼.

图1 气体箔片轴承工作原理示意图Fig.1 Working principle diagram of gas foil bearing

图2 波箔型气体箔片轴承示意图Fig.2 Schematic diagram of gas foil bearing structure

本次实验所用三瓣式气体箔片轴承由三瓣波箔,一瓣顶箔组成.轴承箔片材料为Inconel X-750,箔片进行热处理.波箔厚度为0.1 mm,顶箔厚度为0.2 mm,并且在顶箔的表面喷有厚度为0.025 mm的固体润滑涂层,以减小启停过程中干摩时转子与轴承顶箔接触面间的摩擦,从而降低摩擦损耗,提高轴承寿命.该三瓣式气体箔片轴承结构参数如表1所示.

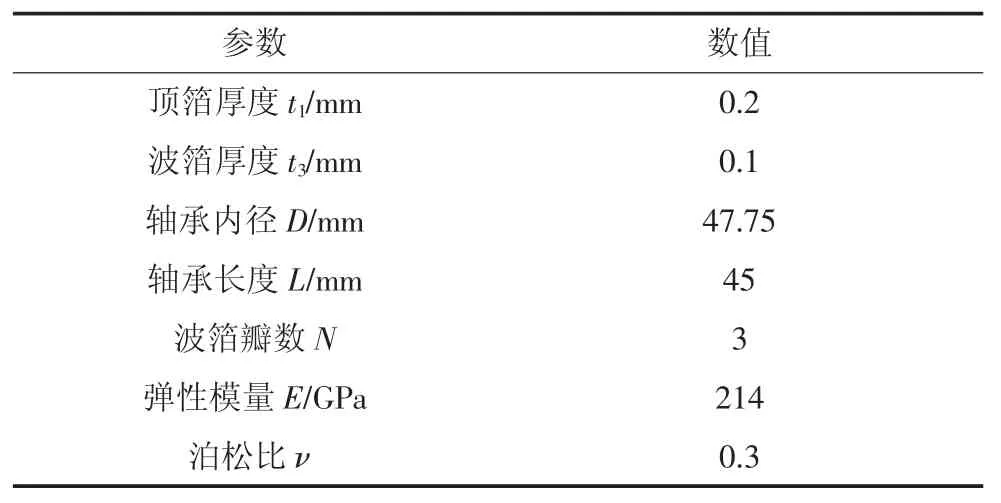

表1 三瓣式气体箔片轴承结构参数Tab.1 Three pad gas foil bearing structure parameters

2 实验台设计与实验原理

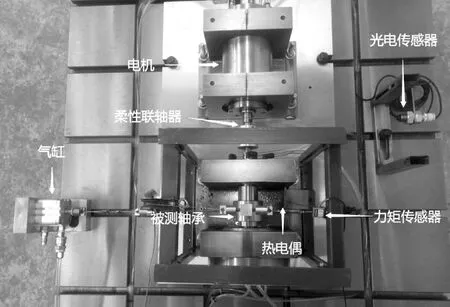

设计、搭建的径向气体箔片轴承性能测试实验台如图3所示.本实验台包括:驱动电机、联轴器、转子及其支座、加载装置以及测试轴承.

图3 实验台照片Fig.3 Photograph of the test rig

2.1 实验台结构

实验台转子两端使用两个背靠背放置的角接触球轴承支撑.球轴承采用油气润滑,压气机提供的压缩气体经过过滤装置和干燥装置后进入油气润滑装置,将润滑油输送至滚动轴承,防止滚珠在高速旋转下失效损坏,提高滚动轴承使用寿命.转子通过柔性联轴器与驱动电机相联接.驱动电机可实现0~70 000 r/min的任意稳定转速输出.被测轴承安装在转子的中间部位,通过拉力钢丝绳与气缸相连.实验时,在PC操作面板调节比例阀的输入值控制气缸拉力,实现气缸从0~1 000 N输出任意拉力值.在被测径向气体箔片轴承上安装测力矩杆,通过力传感器乘以力矩杆长度的方法得到气体轴承摩擦力矩.在轴承套上开一小孔,使热电偶靠近轴承套内壁,通过热电偶传感器获取轴承温度信息,监测轴承温升是否异常.

2.2 数据测试系统

实验台被测参数包括:气体箔片轴承摩擦力矩、气体箔片轴承温度、转子转速、气体箔片轴承载荷以及实验台壳体振动.实验前对各传感器进行标定.通过NI数据采集卡PXIe-6363和热电偶采集模块PXIe-4353获取实验数据.

2.3 测试原理

通过摩擦力矩法测试径向气体箔片轴承的起飞转速,其原理为:初始阶段,转子与轴承之间为干摩擦,随着转子转速升高,转子与轴承顶箔之间的楔形形成足以克服外界载荷的气膜压力,此时轴承摩擦力矩突然变小,该瞬间的转子转速为气体轴承的起飞转速.考虑到本次实验期间,转子转速超过60 000 r/min、轴承载荷大于700 N,在进行极限载荷实验时采用直接破坏轴承的方式会对操作人员带来安全隐患.因此,摒弃前人惯用的摩擦力矩法,采用轴承温度作为判断依据,以轴承温度突然增大时的气缸拉力为轴承的极限承载能力.

3 实验结果与分析

3.1 轴承起飞转速

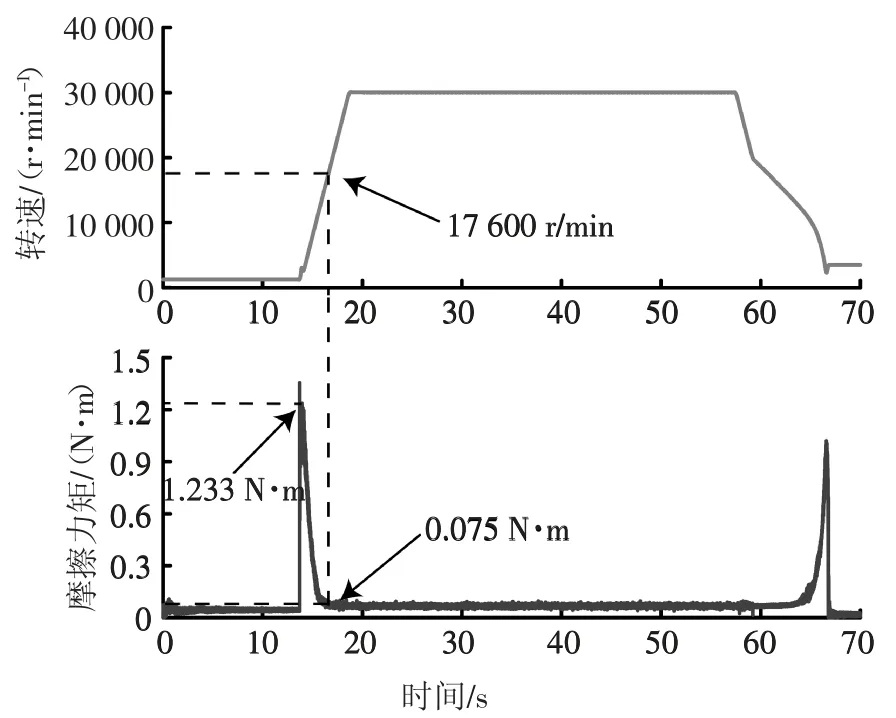

气体箔片轴承起飞前,转子与轴承顶箔处于干摩状态,当转子转速达到某一值时,转子与顶箔之间的楔形气膜支撑起转子,使转子与顶箔分离.由于弱电信号一般有波动,导致控制气缸加载的比例阀输出值跳动,加载力不稳定.为了更好地模拟转子自重,实验期间采用悬挂砝码的方式对气体箔片轴承进行加载.图4为带载210 N时轴承起飞实验的测试结果,从中可以得出该三瓣式气体箔片轴承负载210 N起飞时,起飞转速约为17 600 r/min,起飞转矩约为0.075 N·m,起飞时最大摩擦力矩约为1.233 N·m.图5为不同初始载荷下测得的该三瓣式气体箔片轴承起飞转速、起飞转矩以及最大摩擦力矩.测试结果表明,轴承起飞转速与轴承载荷成正相关;起飞转矩与轴承载荷近似于线性关系;起飞过程中最大摩擦力矩随轴承载荷的增大而线性增大.

图4 轴承带载210 N起飞实验Fig.4 Bearing take-off test with load 210 N

图5 轴承各载荷起飞实验Fig.5 Bearing take-off test with series load

3.2 轴承承载能力

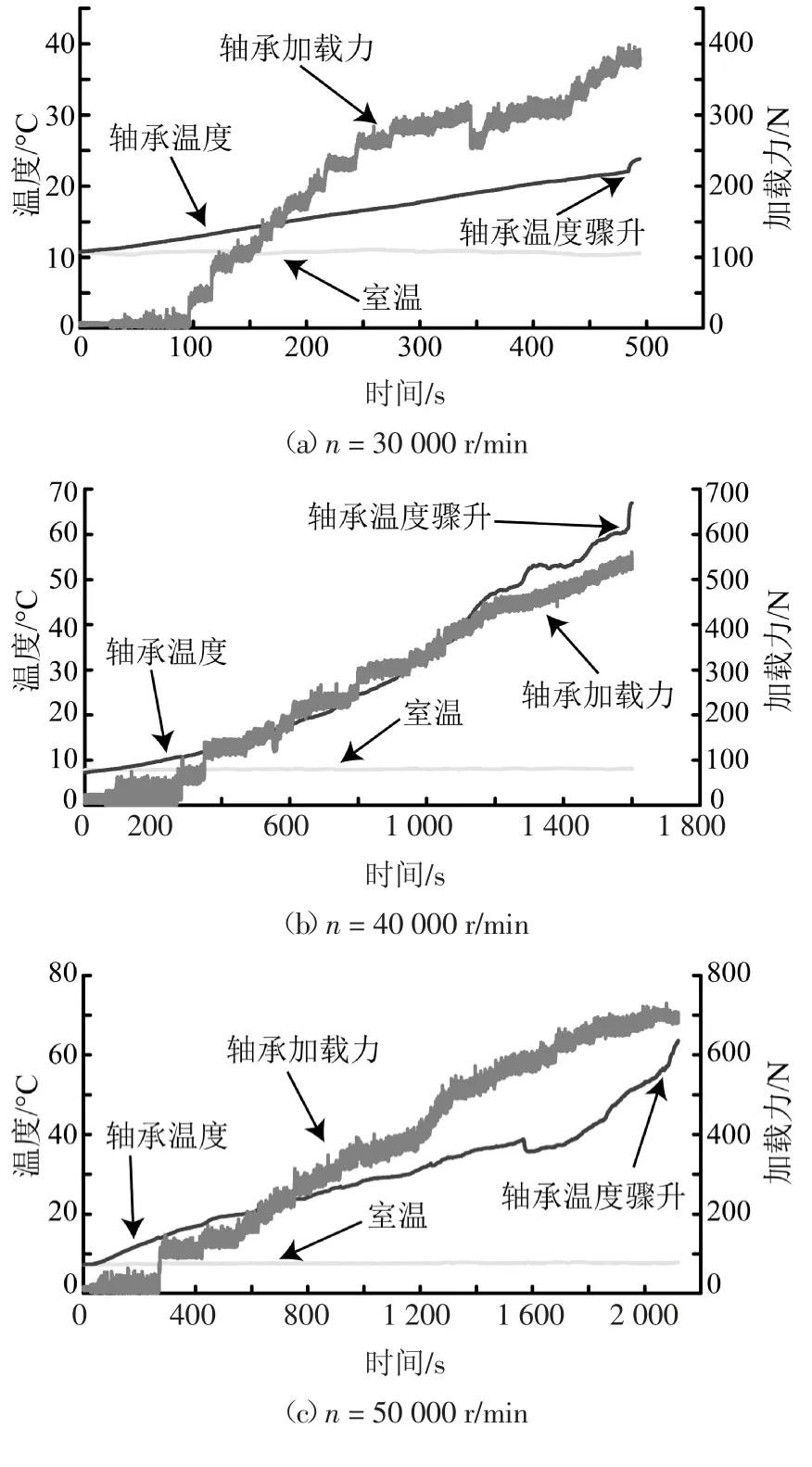

承载能力是衡量轴承性能的关键参数.此前相关研究受到实验台的限制,通常在30 000 r/min以下测量轴承的承载能力,然后通过低转速的实验数据来预估高转速时轴承承载能力.但是由于气体箔片轴承在高速重载时的复杂性,这种预估方法往往是不可靠的.本次设计的实验台转速能达到70 000 r/min,可以在高转速下进行气体轴承的加载实验.鉴于转速超过64 000 r/min时,实验台维持低振动的时间过短,不足以进行数小时的极限加载实验,因此,本文最高在60 000 r/min下进行极限加载实验.图6为该气体箔片轴承分别在30 000、40 000、50 000、60 000 r/min下的极限加载实验.

考虑到实验期间,转子转速高达60 000 r/min、轴承载荷大于800 N,采用直接破坏轴承的方式会对操作人员带来安全隐患.因此,摒弃前人惯用的摩擦力矩法,采用轴承温度作为判断依据,以轴承温度突然增大时的加载力为轴承的极限承载能力.由图6可得:当转速为30 000 r/min时,轴承承载能力约为380 N;当转速为40 000 r/min时,轴承承载能力约为535 N;当转速为50 000 r/min时,轴承承载能力约为700 N;当转速为60 000 r/min时,轴承承载能力约为810 N.气体箔片轴承承载能力随着转速的增大而增加.

图6 加载力和轴承温度随时间变化测试结果Fig.6 Loading and temperature results versus time

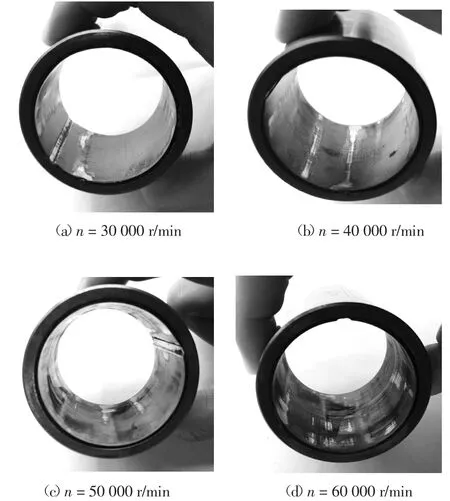

随着转速的增大,轴承失效形式从低转速的气膜坍塌向高转速的箔片磨损转变.图7为该三瓣式气体箔片轴承分别在转速为30 000、40 000、50 000、60 000 r/min极限加载实验后的照片.

图7 加载实验后轴承照片Fig.7 Photograph of the bearing after loading test

3.3 实验台极限加载实验

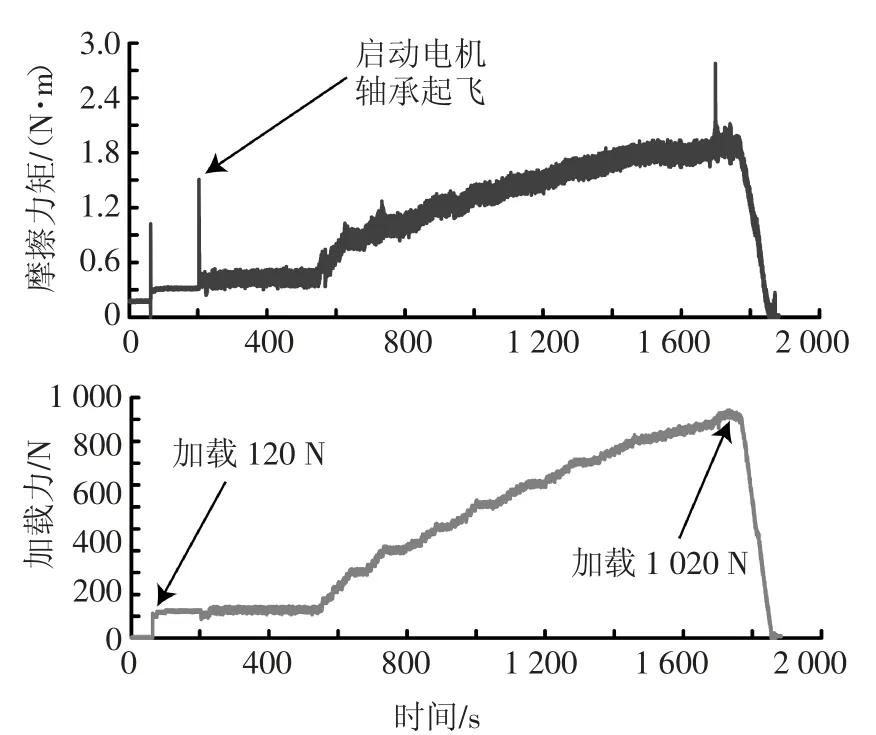

为了检验实验台设计是否成功,对实验台进行1 000 N极限加载实验.本次加载实验采用承载能力更大的双波箔气体箔片轴承.电机启动之前,通过气缸给轴承施加120 N的拉力,然后启动电机,缓慢增大轴承载荷至1 020 N.图8为实验过程中测得的该双波箔气体箔片轴承加载力与摩擦力矩.图8表明,实验台能够达到加载大于1 000 N的设计指标,实验台搭建成功.图9为实验后轴承照片.

图8 实验台极限加载实验Fig.8 Limit loading test of the test rig

图9 轴承照片Fig.9 Photograph of the bearing

4 结论

成功设计并搭建高速、重载径向气体箔片轴承实验台,完成1 000 N加载实验.分别采用摩擦力矩法和轴承温度法对径向气体箔片轴承的起飞过程和极限承载能力进行测试,利用力传感器、热电偶、光电传感器和便携式测振仪对实验台进行实时监测.通过轴承起飞实验和极限加载实验得出如下结论:

1)随着载荷增加,气体箔片轴承的起飞转速升高.

2)随着载荷增加,气体箔片轴承的起飞转矩升高.

3)随着载荷增加,气体箔片轴承起飞过程中的最大摩擦力矩增大.

4)随着转速升高,气体箔片轴承的极限承载能力增大.

5)在转速不变的情况下,气体箔片轴承的摩擦力矩随着载荷的增大而增大.

6)在60 000 r/min转速下完成轴承加载实验,并对实验台进行1 000 N加载.实验结果表明,高速重载实验台搭建成功.