海上高风险井弃置降本增效关键技术及应用

2020-02-27

(中海油研究总院有限责任公司,北京 100028)①

b 固井质量差

弃井是油气井运行周期的最后环节,是确保油田停产后海洋生态环境安全至关重要的步骤;弃井方案不完善,会导致油气泄漏,对海洋环境产生严重影响。目前,国内海上有超过3 500口油气井,很大部分已进入生产中后期,弃置迫在眉睫。海上油气井经历长达20~30 a生产后,井况复杂、井筒完整性差,特别对于高风险井(如目标气田),弃置过程面临诸多问题和挑战。

1) 国内海上油气井永久性弃置经验少、配套技术体系及装备相对不成熟。

2) 国内海上井完整性管理起步晚,体系不完善,导致部分井况复杂多样。

3) 所处海洋环境环保及作业要求高。

4) 面临多油气层有效封堵、多环空通道有效封堵的技术难题。

5) 面临泥线以下3层及以上带水泥环套管的安全、高效切割回收问题。

因此,需要针对海上高风险油气井开展关键技术研究,保障海上高风险井安全、高效、低成本地开展永久性弃置。

目前,国内海上油气井弃置标准/规定主要有:行标《海洋弃井作业规范》(SY/T6845—2011)[1]、企标《海洋石油弃井规范》(Q/HS2025—2010)[2]、国家25号令《海洋石油安全管理细则》[3]以及API BuLL E3[4]。总结各个标准/规范,永久性弃置作业主要遵循两大基本原则:①井内外无地层流体上窜的通道、地层流体没有上窜至海底泥面、污染海洋环境的风险;②应用水泥或封隔器封隔开渗透性地层和油气层,以保证不同压力层系间的地层流体互不窜通。

1 气田概况及难点分析

1.1 气田概况

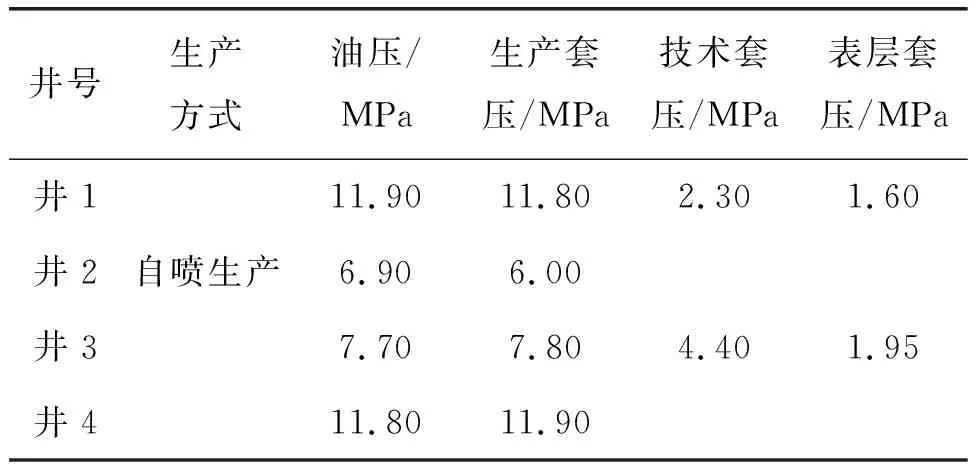

目标气田CO2含量较高,分压在0.26~0.77 MPa;生产年限长(超过20 a),管柱腐蚀严重。其中,4口井存在油套带压,2口井技术套管及表层套管环空带压,数据如表1。

1.2 弃置难点分析

目标气田的弃井过程中面临诸多难点,主要有:

1) 为国内海上首次高风险气井永久弃置,井的生产时间长,管柱腐蚀严重,油管可能断裂或变形,常规压井方式效果有限,压井起管柱困难。

表1 目标气田环空带压数据

2) 采用挤注压井可能会压漏管鞋,污染海洋或造成更大险情。

3) 井口带压严重,部分井存在油套同压,甚至技术套管、表层套管也带压,井口套管头渗漏等情况,压井难度大。

4) 生产年限长,地层压力系数降低,压井漏失风险大,也为压井作业带来很大困难。

5) 井口各层套管封固,为多层带水泥环套管的切割回收带来挑战,需3层及以上套管整体切割。

6) 井况复杂导致弃置工期长,需优选低成本弃置机具。

2 高风险井弃井关键技术

2.1 基于带压分析的压井流程建立

2.1.1 油套带压情况分析

根据井况、井史资料分析及完整性管理理论[5-8],目标气田油套环空带压原因可能有以下4种:

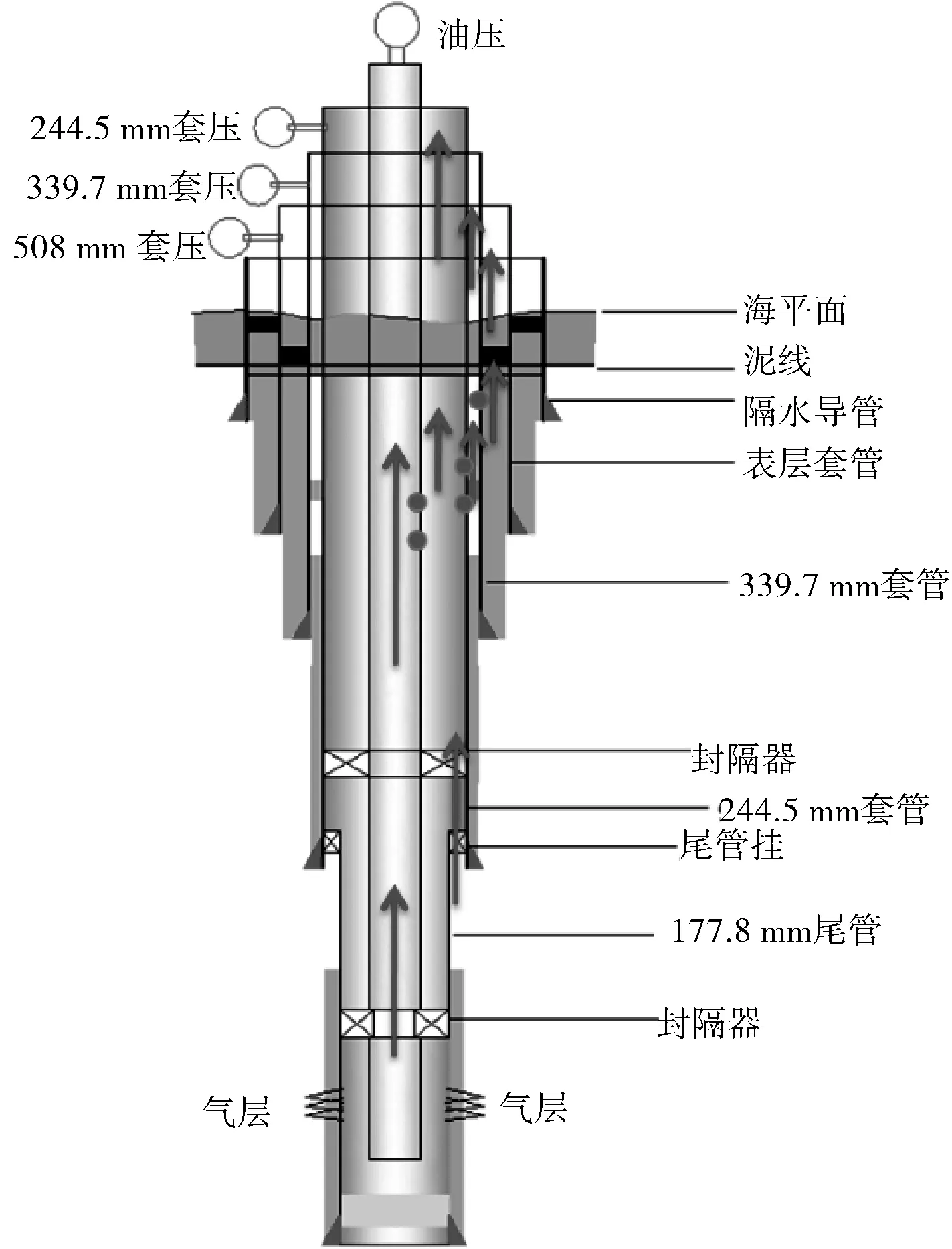

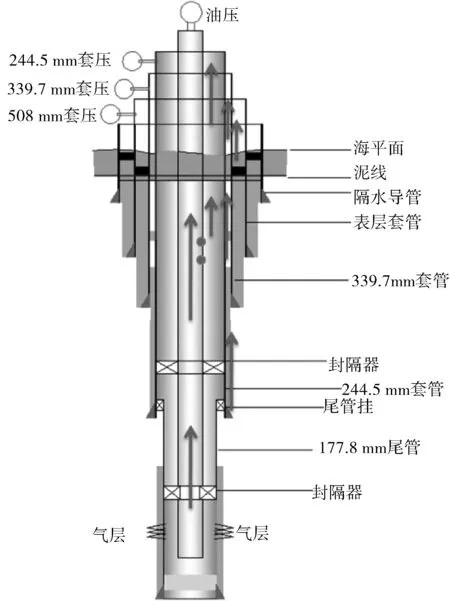

1) 套管有漏点。油管穿孔、封隔器失效或尾管挂密封失效导致油套环空带压,由于244.5 mm(9英寸)套管腐蚀原因,导致244.5 mm(9英寸)和339.7 mm(13英寸)套管环空带压。339.7 mm(13英寸)套管穿孔或339.7 mm(13英寸)泥线悬挂器泄漏,导致表层套管带压,各泄漏点如图1a。

2) 固井质量差。177.8 mm(7 英寸)尾管固井质量差、油管或封隔器穿孔,导致油套环空带压;244.5 mm(9英寸)套管固井出现质量问题,导致244.5 mm(9英寸)和339.7 mm(13英寸)套管环空带压。339.7 mm(13英寸)套管穿孔或339.7 mm(13英寸)泥线悬挂器泄漏,导致表层套管带压。各泄漏点如图1b。

3) 井口头处泄漏。油管挂或封隔器失效,导致油套环空带压。套管头泄漏导致各环空带压。在初期完井时,原177.8 mm(7 英寸)套管留高仅有10 cm、比设计要求短7 cm,179.4 mm(7英寸)油管四通的二次密封只能有1道密封,各泄漏点如图1c。

4) 以上多种情况并存,导致井口带压。

a 套管腐蚀或尾管挂泄露

c 井口装置泄漏

2.1.2 压井流程建立

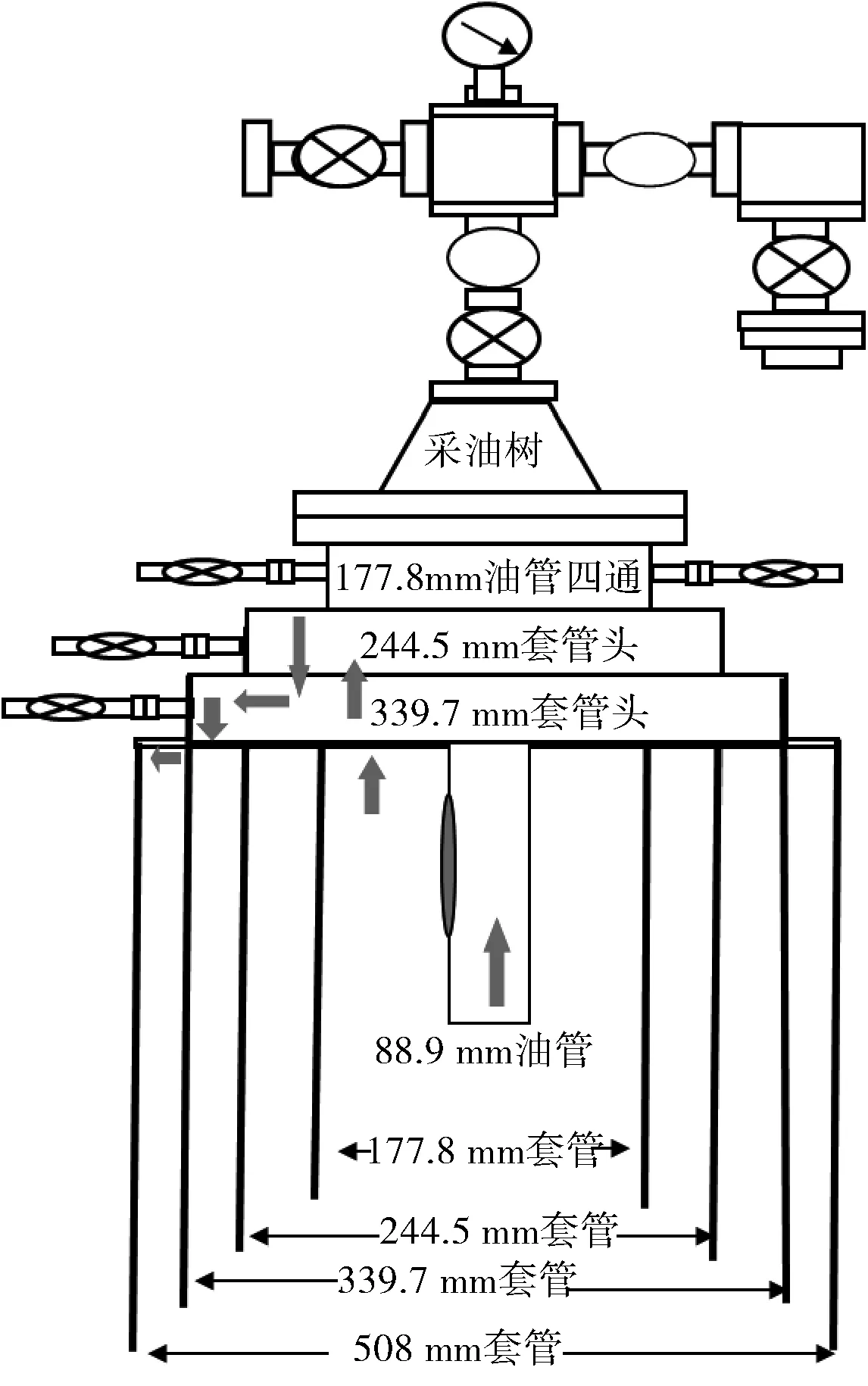

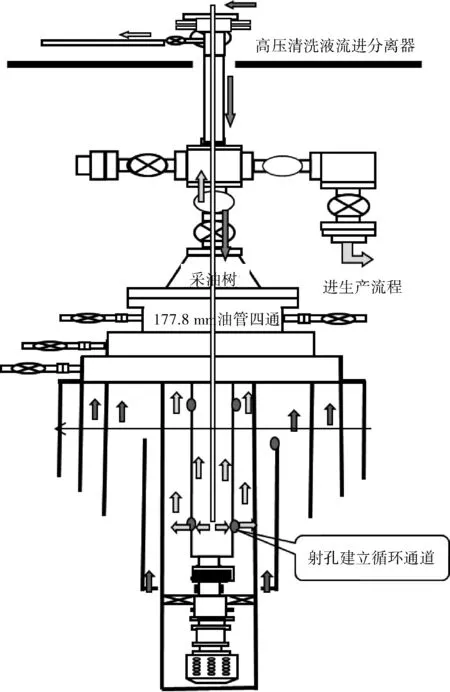

针对高风险井,直接采用传统挤注压井,施工风险大(有压破地层或压裂管柱风险),效果差、压井成功率低。因此,根据井况分析,建立了基于重建循环通道的高风险井压井起管柱流程,如图2,具有施工风险小、效果好、压井成功率高的优势。

需要首先建立油管内通道,然后开始进行压井作业。推荐采用连续油管洗压井。在连续油管压井前,先置换法压井,降低井口压力。因井下管柱腐蚀严重,若连续油管下入遇阻,则在遇阻位置上部继续压井排气,直至油套压明显降低;若高压冲洗多次无法通过,则起出连续油管;更换磨铣工具,再对遇阻点磨铣;确认油管内通畅,起连续油管,下电缆在滑动密封套以上10 m和生产封隔器下10 m打孔,建立循环通道;再次下入连续油管洗压井,直至油套压力为零,井被完全压住为止。

压井过程中,从油管内置换压井液,控制压力不超过井口油、套压力;及时添加堵漏材料,置换封堵气层,防止压井液漏失;井口置换压井液的同时,控制技术套管、表层套管及隔水管压力不升高,并缓慢释放其压力,直至244.5 mm(9英寸)套管外气体被排放干净,充满压井液为止;置换压井期间,时刻监视井口装置有无渗漏,海面有无气泡及原油;观察2倍的拆井口时间,以井口无溢流为标准。

图2 高风险井压井示意

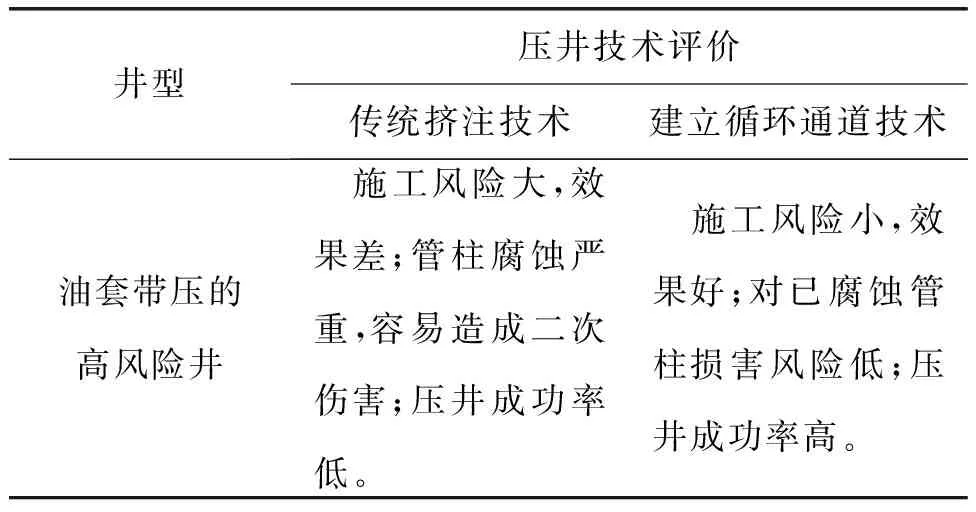

根据该套技术方案流程,依次对所有复杂井进行压井作业,与常规压井技术相比,具有以下优点,如表2。

表2 建立循环通道技术与传统挤注压井技术对比

2.2 腐蚀管柱高效切割技术

目标气田井下管柱腐蚀严重,部分井需进行管柱切割打捞作业,高效、高成功率的切割技术非常必要。推荐采用了镁粉切割技术,具有如下优点:

1) 操作简单,安全性能高;切割后的鱼头规则,无需修整,有效缩短处理时间。

2) 与普通内切割工具相比,不会出现刀头掉落等加剧复杂情况。

3) 工具下到位且准备完毕后,仅需数秒即可完成切割作业,大幅提高了切割效率及切割成功率。

传统切割技术需2~3 h,成功率相对低,割口粗糙,且针对腐蚀严重管柱容易造成管柱的二次伤害;镁粉切割技术仅需数秒即可完成切割作业,割口平整,多口井弃置中整体效率明显。

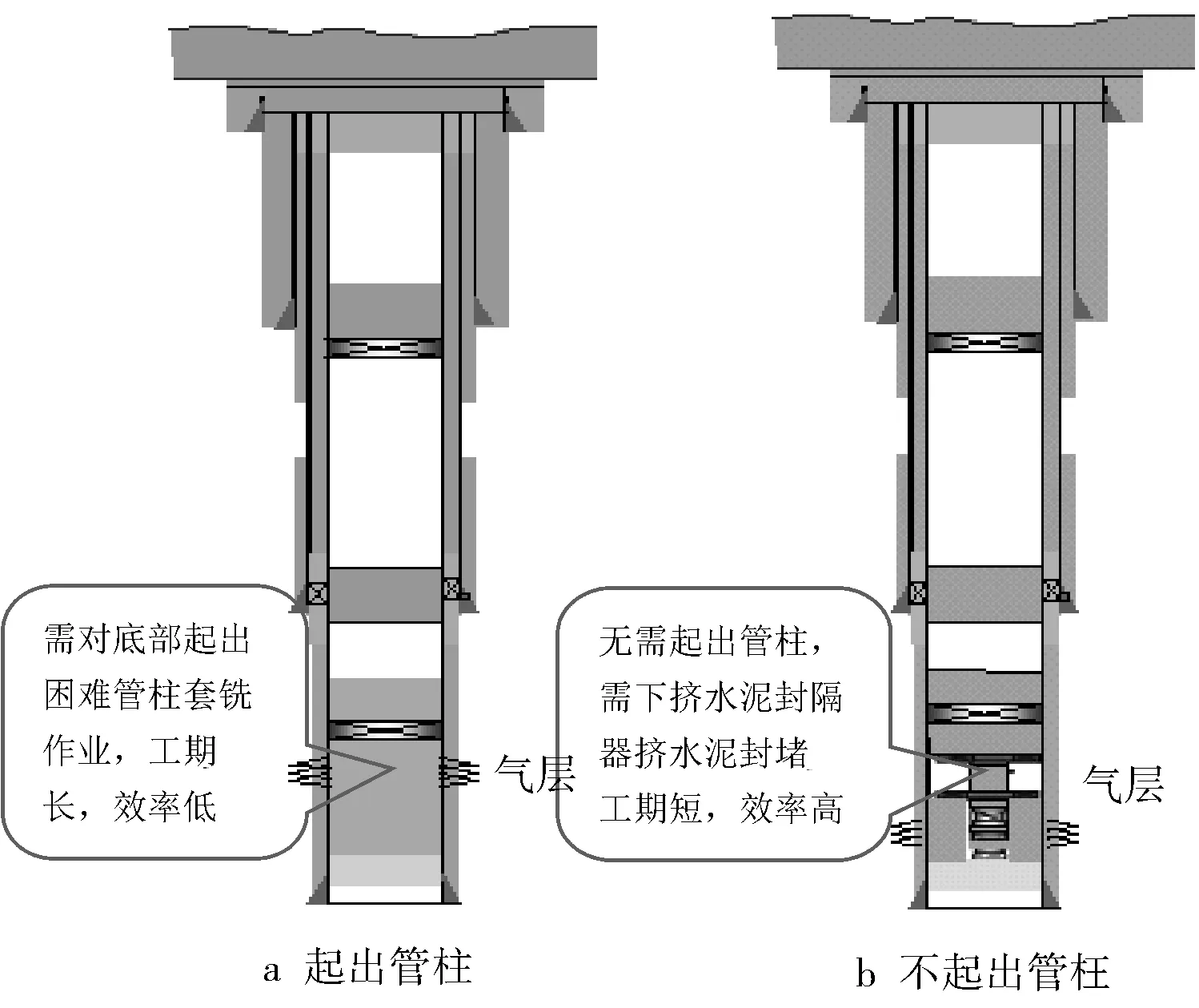

2.3 底部生产管柱高效封堵技术

目标气田早期投产采用了永久型封隔器,部分井有2个以上的永久型封隔器,生产年限长,底部管柱腐蚀严重,封隔器无法解封,套铣打捞风险及难度都很大。针对这些井,采取下挤水泥封隔器,建立挤水泥通道,用间断法挤注水泥方式封堵储层,挤注量不少于15 m的井筒容积;同时在桥塞上注不少于50 m的水泥塞封堵井底储层段,减少底部管柱打捞时间,提高封堵效率。具体效果对比如图3所示。

图3 底部高效封堵技术对比示意

根据各井情况,采用该方案进行封堵作业。与传统作法相比,具有明显优点,如表3。

表3 底部生产管柱封堵技术对比

采用底部生产管柱高效封堵技术,将不能取出的封隔器以下生产管柱留在井内,平均单井节省套铣封隔器时间2~3 d,单井节约成本上百万元。

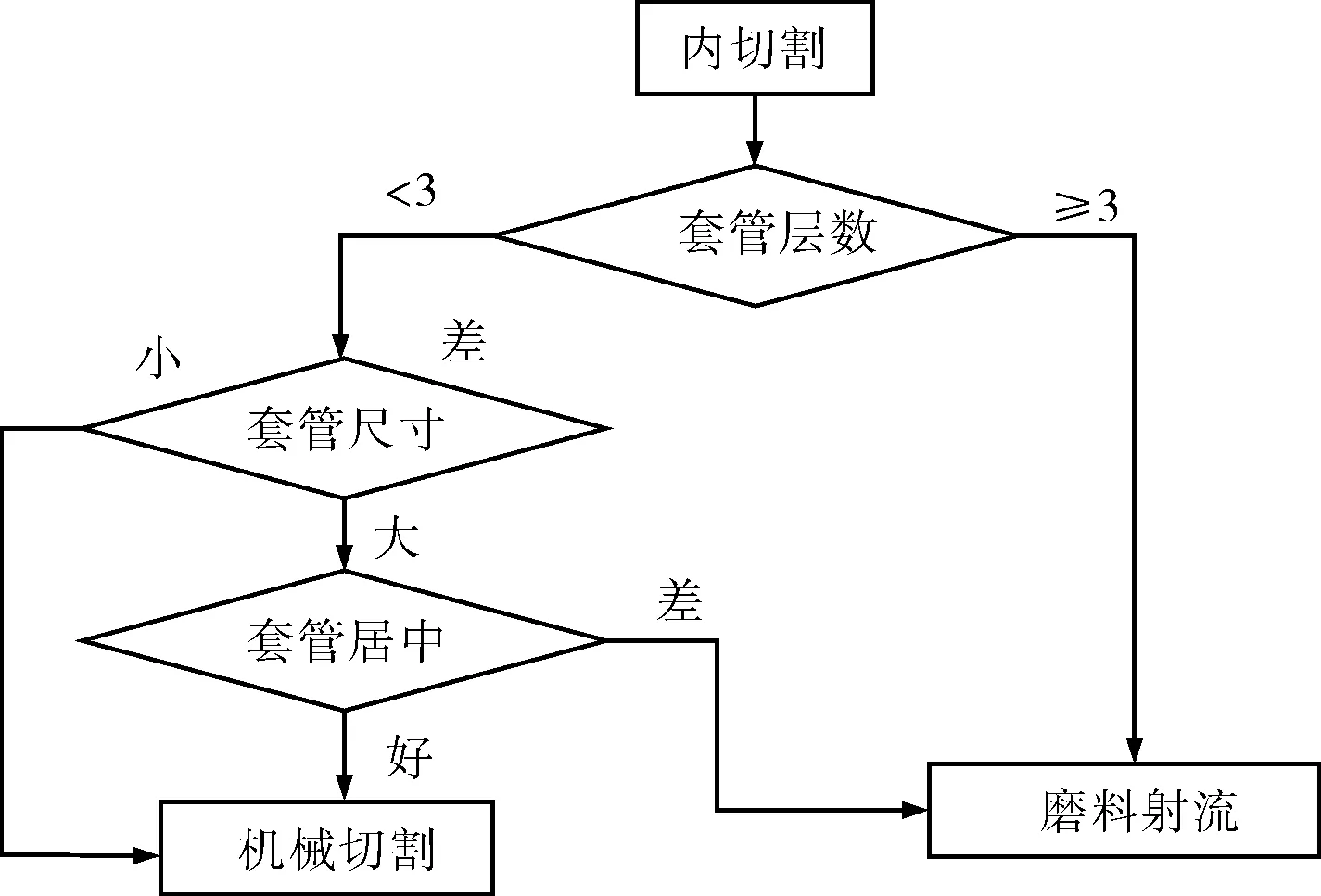

2.4 井口多层套管高效快速切割技术

针对传统切割技术及磨料射流切割技术,首先建立了多层套管切割选择方法流程,如图4所示。

图4 多层套管切割优选流程

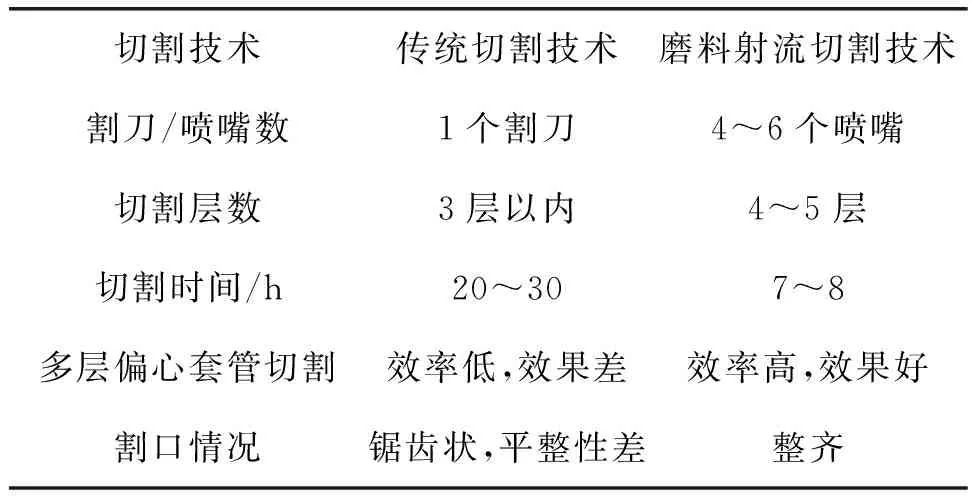

根据比选,目标气田多为3层及以上套管整体切割,因此推荐选用了磨料射流切割技术。多层套管高效切割技术体系主要包括磨料射流切割技术、分段切割回收技术等。该技术可以实现在有限功率供给下最大限度地改善切割效果、提高切割效率。使用磨料射流一次性内切割单井339.7 mm(13英寸)套管及外部762 mm(30英寸)导管,磨料射流工具试验可同时切割4层带水泥环套管[9-12]。相比常规水力割刀切割技术[13],作业时间缩短3倍以上,大幅提高作业效率;技术指标对比如表4所示。

表4 多层套管切割技术对比

采用井口多层套管高效切割技术,平均单井节约工期约1 d,单井节约成本近百万元;另外,多层套管切割还可避免套管分层套铣工序,平均单井节约套铣时间5~7 d。

2.5 低成本弃井机具优选技术

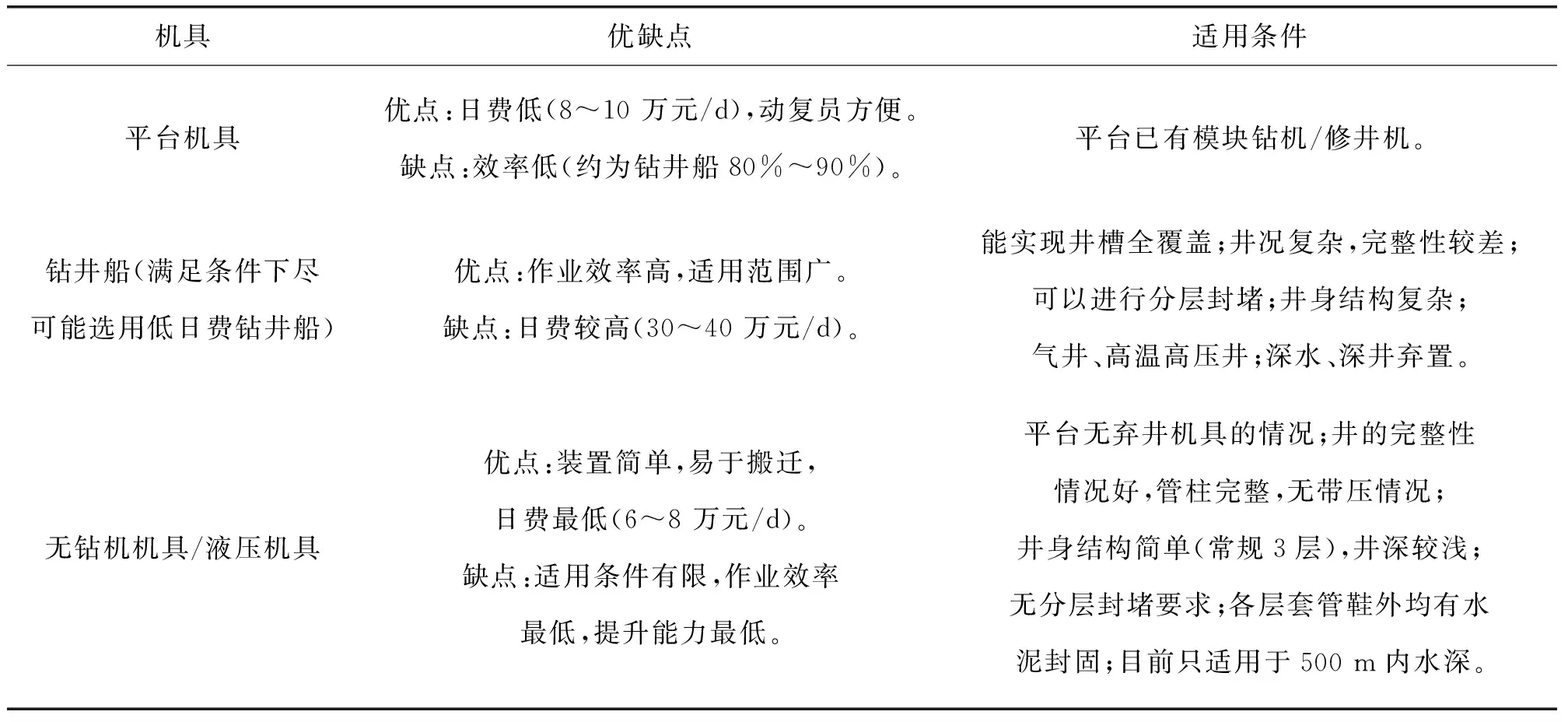

根据平台机具、钻井船、无钻机弃置机具的特点,建立了基于油气田特点的弃井机具优选原则,实现在满足弃井安全要求下,通过技术及经济比选(如表5),选择合理弃井机具。

为降低弃置成本,对于平台上有修井机的弃井作业,应采用修井机弃置;由于目标气田无平台钻机/修井机设备,需动用钻井船。通过设备比选,综合考虑弃井时间节点要求,优选了低日费钻井船作业,大幅降低钻井船作业日费。

目前,国外海上油气井弃置过程中,多采用无钻机的工程船模式[14];国内在南海陆丰22-1[15]也尝试采用工程船的方式进行弃置,取得了成功;该种弃置方案机具简单,费用低,在国内海上弃井中有广阔前景,是未来海上弃井作业的主要方向。

3 结论

1) 建立了高风险井压井起管柱作业流程,依托井口带压分析技术、无循环通道压井技术等,大幅降低了压井作业风险,提高了压井成功率,保障了弃井作业顺利开展。

表5 弃井机具优选原则

2) 采用井下腐蚀管柱镁粉切割技术,数秒即可完成切割,大幅提高切割成功率及切割效率;采用底部生产管柱高效封堵技术,将井下管柱腐蚀严重井的底部封隔器留在井内,平均单井节省套铣封隔器时间约2~3 d,单井节约成本上百万元;采用磨料射流多层套管整体切割技术,作业时间缩短3倍以上,单井节约工期近1 d;多层套管切割还可避免套管分层套铣工序,平均单井节约套铣时间5~7 d。

3) 建立了海上油气田弃井机具比选原则,优选弃井作业机具,节约弃井成本。

4) 该技术体系为海上高风险气井弃置提供了依据,部分成果还可推广应用于国内整个海上油气井弃置,带来更大的经济效益。