随钻刮壁技术研究

2020-02-27

(1.中国石油西部钻探 工程技术研究院,新疆 克拉玛依 834000;2.油气资源与探测国家重点实验室克拉玛依分室,中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000;3.中国石油西部钻探 准东钻井公司,新疆 克拉玛依 834000)①

钻井提速提效是油气钻探的永恒主题,业内人士已进行了大量的研究工作[1-5]。刮壁作业是钻完井作业中不可缺少的技术环节。当钻至目的层后,需要对上层技术套管内壁进行刮壁作业,清理技术套管内壁中的泥饼、沉砂、毛刺及其他附着物,以保证后续钻完井作业的有效进行,例如尾管悬挂器的坐挂和封隔器的坐封等。另外,在特殊钻井工艺中,如果进行分支井眼的钻进时,也需要对上部技术套管进行刮壁作业,以保证斜向器的有效坐挂和斜向器锚的可靠坐封。因此,刮壁作业直接影响到后续钻完井作业的施工质量。

常规的刮壁作业工艺是在钻井结束后,进行起钻作业,将钻进钻具组合更换为刮壁钻具组合后,下钻至需要刮壁的技术套管段,进行刮壁作业。在刮壁作业结束后,起钻,将刮壁钻具组合更换为钻进钻具组合或下入套管柱固井。常规刮壁技术程序复杂,涉及到多次起下钻,施工周期长(在下套管之前还要进行多次通井作业),进而造成钻完井成本的增加,在深井超深井中该问题更加明显[6]。

从机械结构上分析,常规的刮壁器由于螺旋刮管条在弹簧的作用下自然伸出,其外径大于技术套管内径[7-10],故常规刮壁器无法实现随钻刮壁作业。

如何能够实现随钻刮壁已成为钻完井作业者亟待解决的技术问题之一。本文对随钻刮壁技术进行深入研究,结合钻完井工艺,进行了随钻刮壁器的结构设计,并进行了力学分析。随钻刮壁技术在有效保证常规刮壁技术优势的基础上,可大幅节约施工时间,提高钻完井时效,降低钻井成本。

1 工具结构

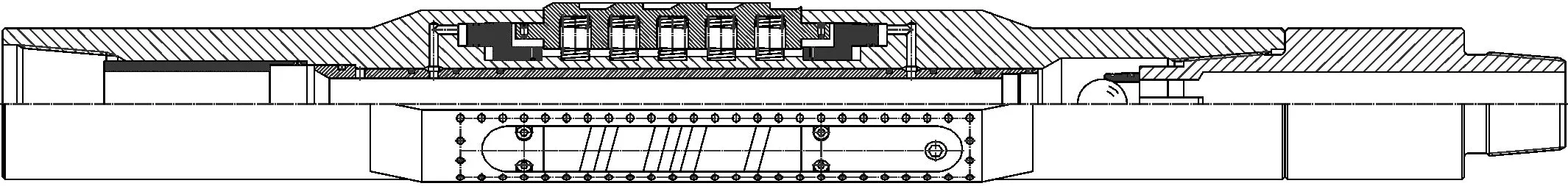

随钻刮壁器结构主要由本体、螺旋刮壁条及下接头等组成。本体和下接头上下两端分别连接钻铤或钻杆。如图1所示。

1—本体;2—剪切销钉;3—中心管;4—活塞;5—铜销钉;6—螺旋刮壁条;7—压缩弹簧;8—下接头。

b A-A剖面图

c B-B剖面图

图1 随钻刮壁器结构

2 工作原理

如图1所示,螺旋刮管条设计在本体内,并呈120°均布设计,从而保证管壁作业质量和在刮壁作业中钻井液的有效循环。在正常钻进作业中,螺旋刮壁条呈收缩状态,即随钻刮壁器外径对正常钻井作业不产生任何影响。在钻进作业时,随钻刮壁器作为钻柱的一部分连接在钻柱中;当钻井作业或通井作业结束后,上提随钻刮壁器至技术套管内需要刮壁位置,通过地面控制即可实现刮壁作业。工作原理:当随钻刮壁器提至技术套管内需要刮壁位置时,地面投入密封树脂球;地面继续泵入压力至p1时,剪切销钉被剪断,此时中心管下行一定距离;中心管下行至限位位置后,中心管上设计的传压孔与本体处设计的传压孔连通,地面继续泵入流体,使地面泵压升至p2时,高压流体驱动活塞将铜销钉剪断,此时刮壁条在压缩弹簧的作用下沿径向伸出至限位位置,实现刮壁条的伸出状态,如图2所示。当刮壁条伸出后,即可进行技术套管内壁的刮壁作业。在刮壁作业中,为了确保钻井液循环,避免活塞效应,地面可继续泵入高压流体,使压力升至p3,驱使与中心管连接的球座落入下接头上设计的球篮内,如图3所示,从而保证刮壁及后续起钻作业,避免“拔活塞”效应,保证刮壁的顺利进行。

图2 液压驱动刮壁条伸出

图3 球座落入下接头

随钻刮壁的技术优势在于:

1) 一趟钻实现刮壁作业,提高钻井效率;减少起下钻次数,节约钻井时间。

2) 由于刮壁器作为钻柱的一部分,能够保证在刮壁作业中对井控的技术要求。

3 地面泵压设计依据

3.1 中心管下行力确定

如图2所示,确保中心管下行的必要条件是剪切销钉被剪断。当密封球坐封在球座上后,液压力驱动中心管下行。剪切销钉被剪断的公式为:

即:

式中,p1为中心管下行时所需地面泵压,MPa;d1为中心管内径,mm;d2为剪切销钉直径,mm;σs为铜剪切销钉材料屈服强度,MPa;n为剪切销钉的个数。

即,当地面泵压≥p1值时,剪切销钉将被剪断,此时中心管下行至限位位置。

结合钻井工艺实际情况,可对销钉的直径d2和数量n进行调整,从而优选出最佳参数,保证钻井刮壁的技术需求。

3.2 铜销钉剪切力确定

铜销钉是否能够顺利剪断,是螺旋刮壁条能否顺利伸出的保证。在机械结构设计上,螺旋刮壁条呈120°均布设计,因此,铜销钉的数量为3个,如图1b所示。铜销钉剪断所需要的力来自地面泵入的液压力,即地面泵压p2,压力传递是通过中心管上设计的传压孔与本体处设计的传压孔来实现的。假设铜销钉的屈服强度为σsCu,铜销钉直径为dCu,剪切力应满足下式:

即:

式中:p2为铜销钉剪断时所需地面泵压,MPa;dCu为铜销钉直径,mm;σsCu为铜销钉材料屈服强度,MPa。

已知铜销钉直径(大小根据实际情况而定)dCu,铜销钉的屈服强度σsCu,中心管直径d1,可根据上式得出铜销钉剪断时所需的地面泵压p2。

3.3 球座下行力确定

当螺旋刮壁条沿径向伸出后,即可进行刮壁作业。为了保证在刮壁作业时井下钻井液的有效循环,以及在后续起钻作业中防止“活塞”效应,需要将球座打落至下接头上设计的捕球篮处。此时球座下行所需的地面泵压为p3,球座与中心管连接的销钉直径为d3,销钉屈服强度为σs3,故球座下行应满足以下关系式:

即:

式中:p3为球座下行时所需地面泵压,MPa;d3为球座销钉直径,mm;σs3为球座销钉材料屈服强度,MPa;n3为球座销钉的个数。

对于本文设计的随钻刮壁器而言,中心管下行至限位位置是保证液压传递的充要条件,液压力能否顺利剪断铜销钉是保证随钻刮壁器能否正常刮壁的必要条件,球座落入捕球篮是钻井工艺能否正常实施的充分条件。

在现场施工作业中,当起钻至需要刮壁的井段时,地面投入密封球,当泵压达到p1时,即为中心管下行的液压力;当泵压达到p2值时,即为螺旋刮壁条伸出的液压力;当压力继续升高至p3时,即为球座落入捕球篮的液压力。实际上,p1、p2、p33种液压力的升高是连续的过程,且当泵压升高至p3值时,地面泵压迅速归零,这是因为球座落入球篮和液压力泄压是同时发生的。

因此,对于以上3种液压力的大小,应满足关系式:

p1 为了保证井下施工安全可靠,在条件允许的条件下,泵压力级差建议为5~8 MPa。 压缩弹簧的设计主要包括弹簧材料、钢丝直径、预紧力和推靠力大小的确定等方面,其设计依据与常规刮壁器设计相同,本文不再赘述。 与常规井下工具设计方法类似,随钻刮壁器的机械设计方面,也应进行本体工具的抗拉强度、抗扭强度以及抗压强度的分析与校核。在进行液压力分析方面,还应考虑到整体的密封性设计以及抗内压强度以及抗外挤强度的力学分析。此类计算方法由于篇幅有限,本文不再赘述。 基于以上分析,随钻刮壁技术是在结合钻完井技术工艺的基础上,实现钻井-刮壁一趟钻技术,减少起下钻次数,大幅缩短钻井周期,提高钻井时效,节约钻井成本。因此,随钻刮壁技术具有良好的提效效果和技术应用前景。 以上是随钻刮壁技术的机械结构和相关理论分析,后续将对随钻刮壁器进行室内试验,采用试验数据对理论分析值进行拟合修正,从而更好地进行工具结构优化,在此基础上进行现场应用。 1) 随着钻完井技术的不断发展,常规的刮壁技术由于存在施工复杂、施工周期长等技术弊端,已不能满足钻井技术中对提效的技术要求。 2) 随钻刮壁技术可将钻井与刮壁有机结合,实现“一趟钻”刮壁作业,大幅提高钻井效率,节约钻井周期,实现钻井提效。 3) 本文的计算研究和结构设计可为随钻刮壁器的进一步研究提供理论基础,为随钻刮壁器的室内试验及现场试验提供参考依据。 4) 应根据井身结构要求,进行随钻刮壁器的系列化研究,以适应钻井提效技术发展的需求。4 其他力学性能的确定与校核

4.1 压缩弹簧推靠力的确定

4.2 本体及下接头等力学性能确定与校核

5 结论