硫酸盐侵蚀下混凝土内腐蚀反应-扩散过程的实验研究

2020-02-25朱鹏涛丁凯伦孙忠民

李 涛,朱鹏涛,张 彬,丁凯伦,孙忠民

(上海理工大学环境与建筑学院,上海 200093)

0 引 言

混凝土是基础设施工程中使用最广泛的材料之一,被广泛应用于高及超高层建筑、跨海大桥及地下隧道、港口及海洋平台工程、公路铁路及飞机场跑道、水坝及农田水利工程等各项工程中。土壤和海水中都含有一定量的硫酸盐,硫酸盐侵入混凝土内部将使混凝土发生不同程度的物理和化学损伤。物理损伤主要由受侵蚀混凝土结构同时承受外部荷载所导致;而化学损伤则是由于硫酸根离子扩散进入混凝土内部,在内部裂缝处与水泥水化产物发生化学反应生成膨胀性腐蚀产物,如钙矾石和二水石膏等。膨胀性腐蚀产物会使裂缝尖端产生应力集中,使得裂缝进一步扩展。从硫酸根离子来源看硫酸盐侵蚀混凝土可分为内部侵蚀和外部侵蚀。内部侵蚀是混凝土内部本身带有硫酸盐引起的,外部侵蚀是硫酸根离子扩散进入混凝土内部与其水泥水化产物反应生成钙矾石,在侵蚀初期反应产生的钙矾石填充了混凝土内部的孔隙,使混凝土的强度在侵蚀初期得到一定程度的加强,随着扩散和反应的不断进行,腐蚀反应生成的钙矾石逐渐增多使混凝土内部的孔隙壁产生拉应力,拉应力达到一定程度时孔隙被挤破,形成裂缝,导致混凝土内部出现机械损伤。产生的裂缝会加速硫酸根离子的扩散,从而最终导致结构的破坏[1-2]。因此,硫酸盐侵蚀是导致混凝土结构耐久性下降的主要因素之一[3]。

目前,硫酸根离子在混凝土中的扩散主要是通过试验和构建理论模型的方式进行研究。宁波大学的Sun等[4]基于菲克第二定律和硫酸盐侵蚀引起的损伤演化,提出了一种考虑损伤演化的硫酸根离子在混凝土中扩散的模型。学者Gouder,Saravanan等[5-8]基于复合理论框架发展的基础上,对硫酸盐侵蚀扩散模型进行研究。通过对混凝土内部离子的自由能和相互作用势能的适当选取,模拟了硫酸盐在混凝土中的扩散和反应,解决了在混凝土中无化学反应的硫酸盐稳态扩散的假设情况,并且将研究结果与研究混凝土中硫酸盐扩散的常用模型(菲克模型)进行了比较,发现结果基本一致。

本文从试验角度来研究硫酸盐侵蚀环境下混凝土中内部硫酸盐浓度随时间和空间的变化规律,探讨了混凝土内部水化产物浓度的变化与硫酸根盐浓度之间的关系。

1 实 验

1.1 试件制备

1.1.1 原材料及配合比设计

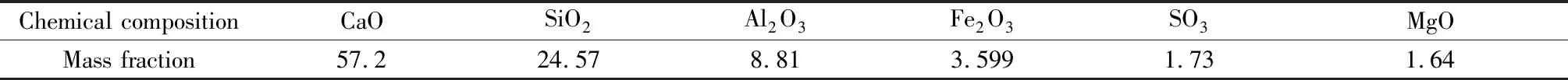

水泥:太仓海螺水泥有限责任公司生产的P·C 32.5R复合硅酸盐水泥,化学成分如表1所示;

细集料:天然河砂,其细度模数为3.0;

水:自来水;

砂浆配合比:水泥∶水∶砂=1∶0.485∶2.75;

硫酸钠溶液:安徽华塑股份有限公司生产的无水硫酸钠配置质量分数为10%。

表1 水泥化学成分Table 1 Chemical compositions of cement /wt%

1.1.2 试件成型、养护及在硫酸盐溶液中的浸泡制度

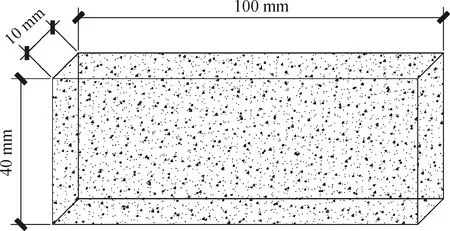

图1 试件尺寸示意图Fig.1 Specimen size schematic

砂浆试件尺寸为100 mm×40 mm×10 mm,如图1所示,成型24 h后拆模,标准条件下养护14 d。取标准养护到14 d时的试样钻孔取粉做DSC成分含量检测试验,得到砂浆水泥水化产物的物质初始浓度值。将标准养护后的试件五面涂蜡,留有一个40 mm×10 mm的矩形面,浸泡在10%浓度的Na2SO4溶液中。

1.2 硫酸根离子浓度的检测

从试块浸泡后的50 d开始,每隔30 d,取试件距受侵蚀面深度范围为10~20 mm、30~40 mm及50~60 mm的砂浆粉末以测定砂浆内硫酸根离子的浓度。取样时,用电钻在标记位置凿取粉末,其中凿取点选取4个以上,将各点的粉末混合均匀后,去除掺杂在粉末中的微小颗粒,筛选出可用于检测的粉末试样,不同深度下分别取3组粉末试样。检测方法采用基于硫酸钡重量法提出的一套取样检测化学分析方法[9],计算方法如式(1)所示。

(1)

式中,WSO3是SO3的质量分数;m1为坩埚质量;m2为沉淀物与坩埚总质量;m为混凝土粉末试样质量,该试验质量为5 g;0.343为BaSO4换算成SO3的系数。

(2)

1.3 SEM试验

按照水泥∶水∶细骨料∶粗骨料=456 kg/m3∶205 kg/m3∶609 kg/m3∶1131 kg/m3的配合比制作混凝土试块,养护28 d后,取中心10 mm×10 mm×10 mm的立方体,打磨后作为SEM试验试块。浸泡所用溶液与腐蚀试验相同。在试块浸泡0周(养护、切割完成)、4周、18周后取出并烘干,使用飞纳(Phenom)台式扫描电镜仪Pro X进行SEM试验。

1.4 抗压强度试验

实验室配置的试验试块配合比为水泥∶水∶细骨料∶粗骨料=456 kg/m3∶205 kg/m3∶609 kg/m3∶1131 kg/m3。照设计配合比制作混凝土、砂浆试块,24 h后脱模。混凝土在清水中养护28 d后,一组放入质量分数为10%的硫酸钠溶液中浸泡,另一组置于室内环境中。在浸泡0周、4周、12周、16周、24周后,进行混凝土抗压强度试验。试验仪器为上海新三思计量仪器制造有限公司生产的微机控制电液伺服万能试验机,型号为 SHT4106G,最大负荷1000 kN。

1.5 硫酸盐侵蚀下混凝土腐蚀产物浓度的检测

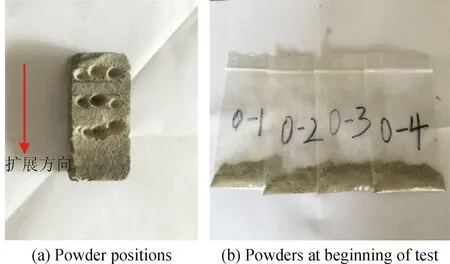

图2 DSC用粉末取样图Fig.2 Get powder from the concrete specimen for DSC

差示扫描量热法(Differential Scanning Calorimeter,DSC)可以测定多种热力学和动力学参数。本文基于热力学基本原理,通过DSC试验数据获得二水石膏、钙矾石和氢氧化钙的浓度演变过程。砂浆试块标准养护14 d后,放入浓度为10%的硫酸盐溶液中浸泡,在浸泡0周、4周、8周、24周、31周后取出砂浆试件。用钻头分别在沿侵蚀方向10~20 mm、30~40 mm、50~60 mm处钻取粉末,不同深度处粉末均分成4份,如图2所示,然后进行DSC试验。所用仪器为美国TA仪器公司生产的DSC250,试验条件为从室温以每分钟10 ℃的速率加热试样直至550 ℃,试验气体为O2。DSC试验的目的是测定在侵蚀状态下,钙矾石、二水石膏、氢氧化钙的浓度的时变规律。

2 结果与讨论

2.1 硫酸根离子浓度的检测结果

为了研究硫酸根离子的浓度随时间与空间的变化规律,分别对不同扩散深度下硫酸根离子浓度随时间的变化趋势进行了检测。结果如图3所示。

图3 不同腐蚀深度下硫酸根离子的浓度演变

Fig.3 Concentration evolution of sulfate ion under different corrosion depths

从图3可以看出,不同深度下的硫酸根离子的浓度随着腐蚀扩散时间的增加而增加,而在不同深度处浓度值也是不一样的,图3(a)中在深度为10~20 mm处硫酸根离子的浓度在110 d时就已经达到很高的值,而在图3(c)中同一时间点深度为50~60 mm处的硫酸根离子浓度则较低。扩散过程由试块表面逐步向内部进行,距离扩散源越近,硫酸根离子的浓度越大,反之则越小。在扩散初期,由于试件内外有较大的浓度差,硫酸盐分子不断向混凝土内部扩散,并与其内部物质发生反应产生钙矾石等反应产物,随着产物的不断产生积累,试件内部产生微裂缝导致硫酸盐分子进一步扩散到混凝土内部,随着试件内外的硫酸盐浓度差不断缩小,硫酸盐的扩散速率减慢,导致后期试件内部硫酸根离子浓度增长速率减慢。

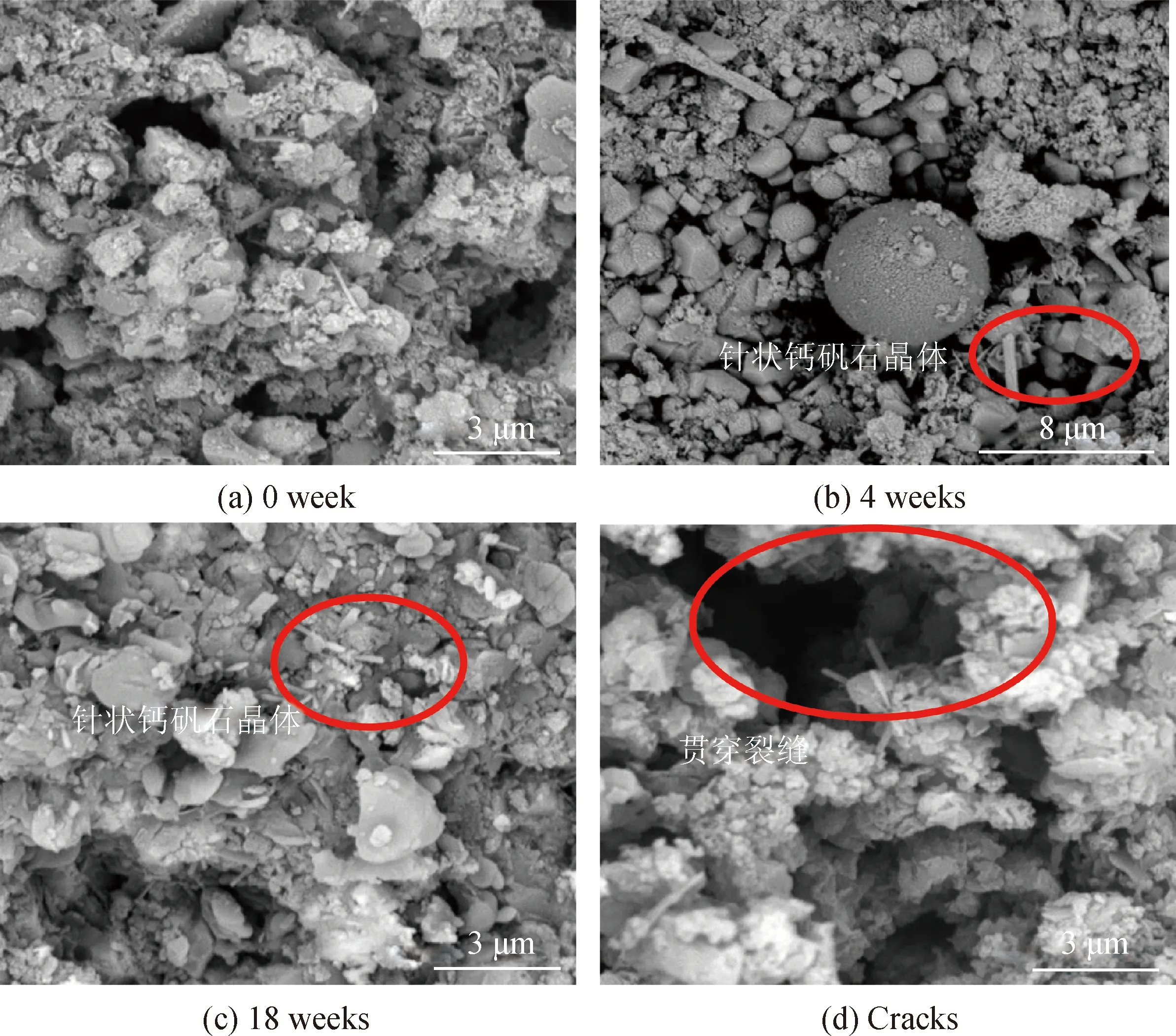

2.2 SEM试验结果

0周、4周、18周的实验结果如图4所示。0周时,钙矾石基本不可见;4周时,部分位置出现针状钙矾石晶体;当侵蚀18周后,生成大量针状钙矾石晶体,并且局部可见贯穿的裂缝。图中可以看出在扩散初期,硫酸根离子扩散进入混凝土内部与其内部物质反应生成针状钙矾石晶体,在反应初期生成的钙矾石晶体填充了混凝土内部的孔隙,使混凝土的强度在反应初期得到加强,但随着扩散和反应的不断进行,生成的钙矾石晶体逐渐增多导致混凝土内部孔隙受到挤压,结构内部产生拉应力,拉应力达到一定程度时,孔隙被挤破,形成裂缝。

图4 腐蚀后的SEM照片

Fig.4 SEM images after corrosion

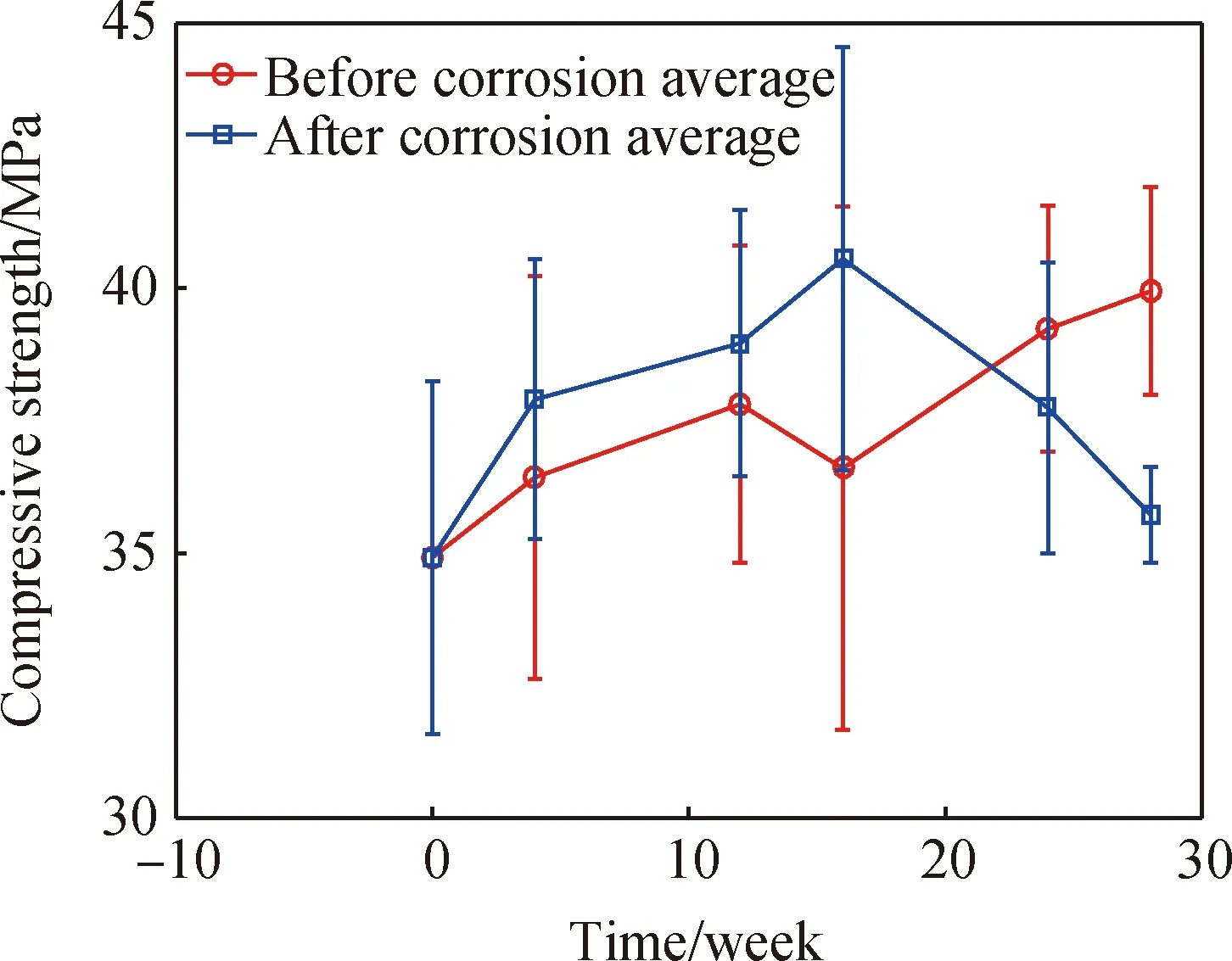

2.3 抗压强度试验结果

混凝土试块抗压强度结果见图5。从图中可以看到,16周之前,自然条件下的混凝土试块和侵蚀状态下的试块抗压强度都有一个缓慢增加的过程。但是,侵蚀状态下的混凝土试块的强度略高于自然状态下的强度。16周后,自然状态下的混凝土试块的强度依然有增加的趋势,但是侵蚀状态下的试块强度有明显的下降,且强度已经低于自然状态下的强度。这种现象可以解释为砂浆中夹带的孔隙在前期为腐蚀产物提供了生长的空间,增加了混凝土的密实性,有助于阻止由其裂纹的生长[10]。所以侵蚀状态下的试块在前期的抗压强度高于自然状态下的混凝土试块。

2.4 DSC检测结果

图5 混凝土抗压强度结果Fig.5 Compressive strength of concrete

文献[11-14]通过试验给出了钙矾石、二水石膏及氢氧化钙纯物质的DSC峰值温度,分别在130 ℃、170 ℃、475 ℃左右。由于钙矾石和二水石膏的峰值温度相差较小,所测出的DSC曲线会出现重叠现象,无法直接在DSC曲线中计算峰面积,致使DSC自带的焓变计算软件所计算出的结果与实际观察现象不符,而这一问题通过对DSC曲线的分峰处理技术(DSC分峰拟合技术)得到较好地解决。图6为第4周、8周、24周30~40 mm深度处DSC曲线。

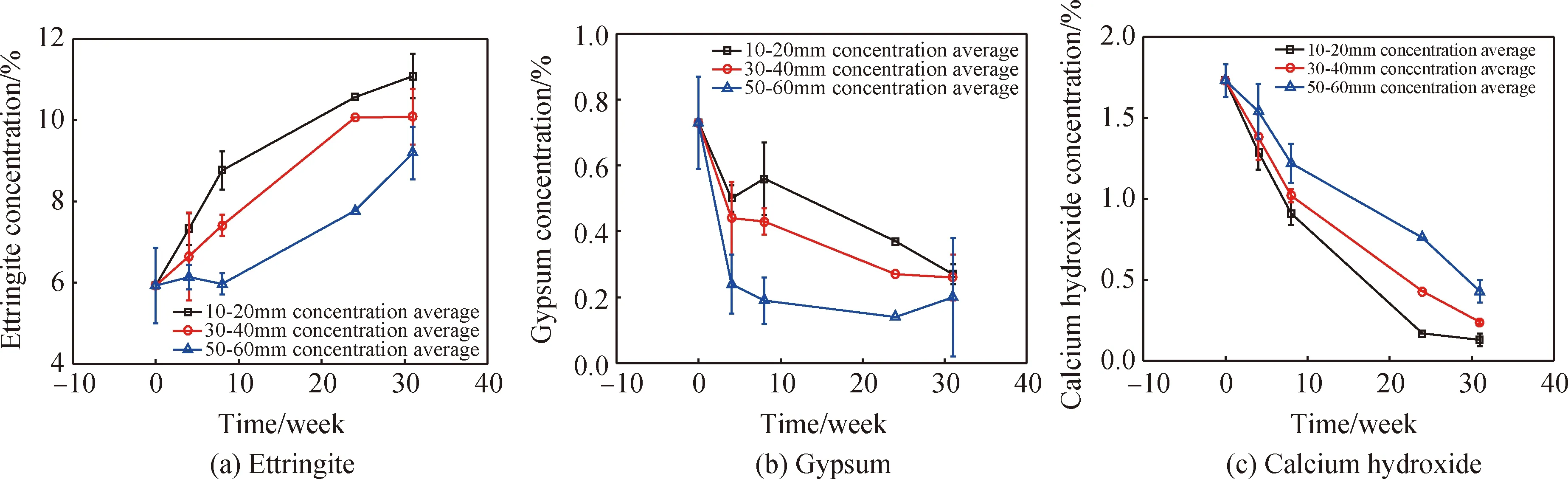

利用DSC分峰拟合技术,可以较为方便的识别出钙矾石与二水石膏的重合部分,并计算各自的峰面积。为了探究不同深度下的腐蚀产物浓度的变化关系,图7给出了不同深度下钙矾石、二水石膏及氢氧化钙的质量浓度均值随时间变化曲线。

将DSC试验结果与混凝土抗压强度结果对比来看,侵蚀初期钙矾石和二水石膏的吸水膨胀,填补了混凝土的孔隙,使得强度有所增加,且高于自然状态下的强度。16周之后,氢氧化钙含量较低,钙矾石、二水石膏含量大于孔隙填充完所需含量,钙矾石、二水石膏的膨胀应力大于混凝土的抗拉应力,致使混凝土发生抗拉破坏,混凝土的抗压强度随之降低。由于DSC试块是较小尺寸的砂浆试块,内部硫酸根离子浓度在较短的时间内达到饱和,反应更充分,钙矾石和二水石膏达到峰值点时间较短;大尺寸混凝土试块与硫酸钠溶液反应更缓慢,所以强度降低的时间点较长。

图6 30~40 mm处DSC曲线

Fig.6 DSC curves at the depths of 30-40 mm

图7 不同深度下钙矾石、二水石膏、氢氧化钙的浓度演变

Fig.7 Concentration evolution of the ettringite, gypsum and calcium hydroxide at different depths

从图7中可以看到,10~20 mm处的钙矾石质量浓度在第8周就已经达到很高的浓度,高于其他深度下的浓度值,结合图3(a)可以得出,越靠近扩散源,硫酸盐浓度越高,腐蚀进度越快,钙矾石生成快,浓度高。由于试样的水化反应自身所含有的二水石膏和氢氧化钙含量比较高,所产生的钙矾石较多,但随着硫酸盐不断的扩散进入试样内部,腐蚀反应的持续进行,二水石膏和氢氧化钙含量的不断消耗,钙矾石生成速度减缓,浓度变化随之缓慢但仍然处于增大趋势。而二水石膏的产生依赖于氢氧化钙的含量,又因为在腐蚀反应的前中期,扩散进入试样内部的硫酸盐不断增多,腐蚀反应的速率远远大于试样自身的水化反应速率,所以二水石膏的含量会有所增加,而在整个腐蚀反应系统中氢氧化钙一直被消耗,越靠近扩散源的位置,消耗得越快,其浓度持续降低,趋向于零。

3 结 论

(1)侵蚀环境下,混凝土内部硫酸根离子浓度分布的确定。混凝土中各点的离子浓度随扩散时间的增加而增加,而距扩散源不同深度下的浓度也各不相同,距离扩散源越近,离子的浓度越高,浓度的增长速率越快,反之浓度越低,增长缓慢。

(2)侵蚀环境下,硫酸根离子扩散与混凝土损伤关系的确立。当硫酸根离子扩散进入混凝土内部时,将会与混凝土内部的水化产物发生腐蚀反应生成钙矾石等腐蚀产物,随着反应的进行,钙矾石等腐蚀产物不断增加,反应前期生成的钙矾石会填充混凝土中的孔隙,使混凝土密实度提高,反应后期当孔隙被腐蚀产物填满后,继续生成的产物就会对孔隙壁产生挤压,结构内部产生拉应力,拉应力达到一定程度时,空隙被挤破,形成裂缝,混凝土内部受到损伤,从而加速了硫酸根离子的扩散。

(3)确立混凝土腐蚀产物浓度与硫酸根离子浓度的关系。在腐蚀反应初期,扩散进入混凝土内部的硫酸根离子一部分进行腐蚀反应生成钙矾石等填充物,随着反应的不断进行,硫酸根离子的不断渗入,不同深度下氢氧化钙的含量不断减少,而二水石膏含量在某时间段内有所增加但还是不断被消耗,同时钙矾石浓度增加,裂缝形成,硫酸盐进一步扩散。

(4)侵蚀环境下,硫酸盐侵蚀作用对混凝土力学性能的影响。在混凝土被硫酸盐侵蚀过程中,在腐蚀初期,硫酸根离子扩散进入混凝土内部与混凝土内部成分及水化产物发生腐蚀反应,生成物填充混凝土内部孔隙,此时混凝土内部孔隙比减少,密实度增大,混凝土的抗压强度前期会有所加强。但随着混凝土孔隙率的不断减少,混凝土内部变得愈发密实之后,生成物挤破孔隙内壁,混凝土内部产生微裂缝,混凝土密实度降低,强度也随之减小,扩散进一步深入,腐蚀反应也随之进行,不断的重复进行着,最终导致混凝土抗压强度的整体下降。