相变储热材料三水醋酸钠循环热稳定性实验与数值模拟研究

2020-02-25宋雪阳顾晓滨

宋雪阳,秦 善,顾晓滨

(1.北京大学地球与空间科学学院,北京 100871;2.河北地质大学宝石与材料工艺学院,石家庄 050031)

0 引 言

相变储能材料通常是指一种利用物质在相态变化(以固-液相变最为常见)过程中吸收和释放热量来储存能量的材料。这种材料储能密度大,且在吸放热过程中温度波动极小,因此被广泛应用于电热蓄能、新能源存储、工业余热回收、新型家用电热电器的开发以及航空航天等领域[1]。相变储能材料按照其化学组成,可以分为无机相变材料,有机相变材料及复合相变材料。

1 实 验

1.1 实验原料

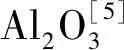

本次实验选用CH3COONa·3H2O(AR,上海泰坦科技股份有限公司)作为相变材料。参考前人的研究成果[6],Na2HPO4·12H2O具有较好的成核效果,当添加比例分别为0.5%,1%,2%,3%,4%时,CH3COONa·3H2O过冷度都显著降低,维持在1~6 ℃之间,继续添加羧甲基纤维素钠(CMC)作为增稠剂,发现过冷度进一步降低,当样品配比为1%成核剂加2%增稠剂时,改善过冷度效果最好,循环10次平均过冷度为2.6 ℃。故本次实验选择Na2HPO4·12H2O(AR,北京蓝弋化工产品有限责任公司)作为成核剂,添加比例为1%,选用羧甲基纤维素钠(CMC,CP 800-1200,国药集团化学试剂有限公司)作为增稠剂,添加比例为2%。

将CH3COONa·3H2O,Na2HPO4·12H2O及CMC按上述比例混合后放入玛瑙研钵中充分研磨,将研磨后的混合样品倒入玻璃试管中,放入80 ℃水浴锅中充分熔化,然后在80 ℃恒温条件下用玻璃棒搅拌10 min,使样品可以混合均匀,留作测试使用。

1.2 实验方案

在进行相变材料循环融冻实验时,每次相变所需要的时间是实验必须考虑的重要因素,传统的方法是通过预实验来确定融冻实验所需要的时间,通过不断改变样品量、加热及冷却温度、容器种类等,最终确定出最合理的实验方案。这样的方式需要花费大量样品及时间,造成不必要的浪费。而采用计算流体力学数值模拟的方法,可以对试管中样品的熔化凝固过程进行模拟,估算不同条件下熔化和凝固的时间,从而为实际循环融冻实验选择合适的样品量及实验条件提供参考。

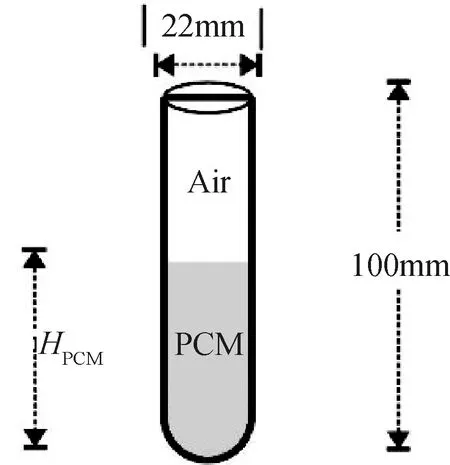

CH3COONa·3H2O在玻璃试管中反复熔化、凝固的的数值模拟实验通过FLUENT软件实现。已知CH3COONa·3H2O相变材料热物性参数如表1所示[7]。将试管上部设为绝热边界,模拟橡胶塞的密封作用;加热过程中,试管壁为恒温热边界,通过改变恒温温度来改变加热条件;冷却过程中,试管壁设为传热边界,通过改变环境温度来改变冷却条件;在模拟过程中,通过改变相变材料层高度来改变样品质量。图1描述的是模拟相变材料在试管中发生相变的物理模型图,试管直径为22 mm,高度为100 mm,试管上方为空气层(Air),下方为相变材料层(PCM),相变材料层高度(HPCM)随相变材料质量而改变,选择试管中轴面(图1中黑色加粗边框包围部分)作为模拟对象。

相变材料潜热值采用美国TA公司生产的Q100差示扫描量热仪(DSC)进行测试,并将三水醋酸钠相变材料掺入添加剂前后的相变潜热值进行对比。测试在N2环境中进行,N2流速50 mL/min,升温速率10 K/min,测试温度范围为室温至80 ℃。

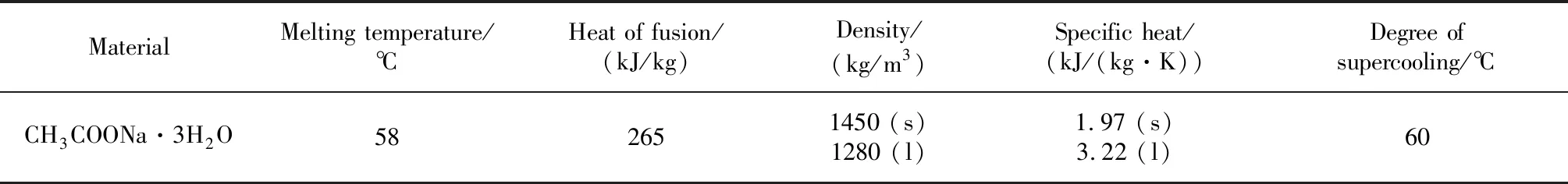

表1 CH3COONa·3H2O相变材料热物性参数Table 1 Thermophysical property parameters of CH3COONa·3H2O

图1 融冻实验数值模拟模型图

Fig.1 Numerical simulation model of melting-freezing experiment

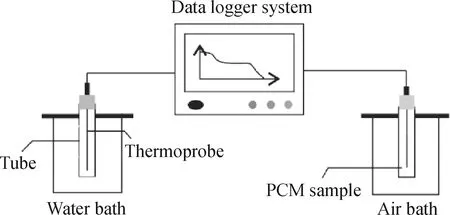

图2 循环融冻实验装置示意图

Fig.2 Schematic diagram of the melting-freezing circulation experiment

循环融冻实验装置包括无纸记录仪和铠装热电阻组成的数据采集系统、恒温水浴锅、玻璃试管等(图2)。玻璃试管盛装相变材料,先使其在80 ℃热水中加热熔化,为了更接近实际使用情况,熔化后样品在冬季10~20 ℃非恒温条件下的自然空气浴中冷凝,通过热电阻及无纸记录仪记录步冷曲线,观察相变材料相变温度、过冷度及相变潜热变化。

2 结果与讨论

2.1 CH3COONa·3H2O相变过程数值模拟分析

在模拟计算的过程中,通过不断改变模拟条件,发现当样品量为15 g(此时相变材料层高度为35 mm左右),加热温度为80 ℃,冷却温度为20 ℃时,CH3COONa·3H2O从室温升温到75 ℃并完全熔化需要11 min,从75 ℃开始降温到完全凝固需要26 min;在冷却55 min后,监控点的温度下降到35 ℃。这一实验时间及实验样品量比较合适,可以考虑在实际循环实验时选择相同的实验条件。

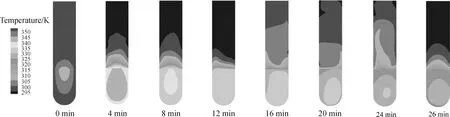

图3和图4为模拟计算结果的可视化图像,图中展示了CH3COONa·3H2O凝固过程中试管内温度及液相率的变化情况,可以看出,在凝固过程中,空气柱立刻降温,而CH3COONa·3H2O有一定的保温功能,降温缓慢,在10 min时,温度降到凝固点58 ℃左右,相变过程开始。在相变过程中,CH3COONa·3H2O会放出热量,使上方空气柱的温度有一定程度的回升;同时,液相率开始发生变化,靠近试管壁部分先发生凝固,试管中心相变材料最后凝固,在26 min时,整个凝固过程完成。

图3 CH3COONa·3H2O凝固过程温度变化情况

Fig.3 Temperature variations of CH3COONa·3H2O solidification process

图4 CH3COONa·3H2O凝固过程液相率变化情况

Fig.4 Liquid fraction variations of CH3COONa·3H2O solidification process

2.2 成核剂与增稠剂对CH3COONa·3H2O储热性能的影响

通过差示扫描量热法对CH3COONa·3H2O纯样品以及添加了成核剂和增稠剂的复合相变材料样品(以下统称复合样品)进行测试,发现纯样品的DSC曲线外推起始温度为59.21 ℃,相变潜热计算值为273.7 J/g;复合样品外推起始温度为57.30 ℃,相变潜热计算值为192.5 J/g。图5为CH3COONa·3H2O纯样品和复合样品熔化过程DSC曲线对比图。复合样品与纯样品DSC曲线相比,外推起始温度稍有减小,吸热峰向左偏移;复合样品因为添加剂的缘故吸热峰面积变小,相变潜热值减小,但仍然维持在较高水平。

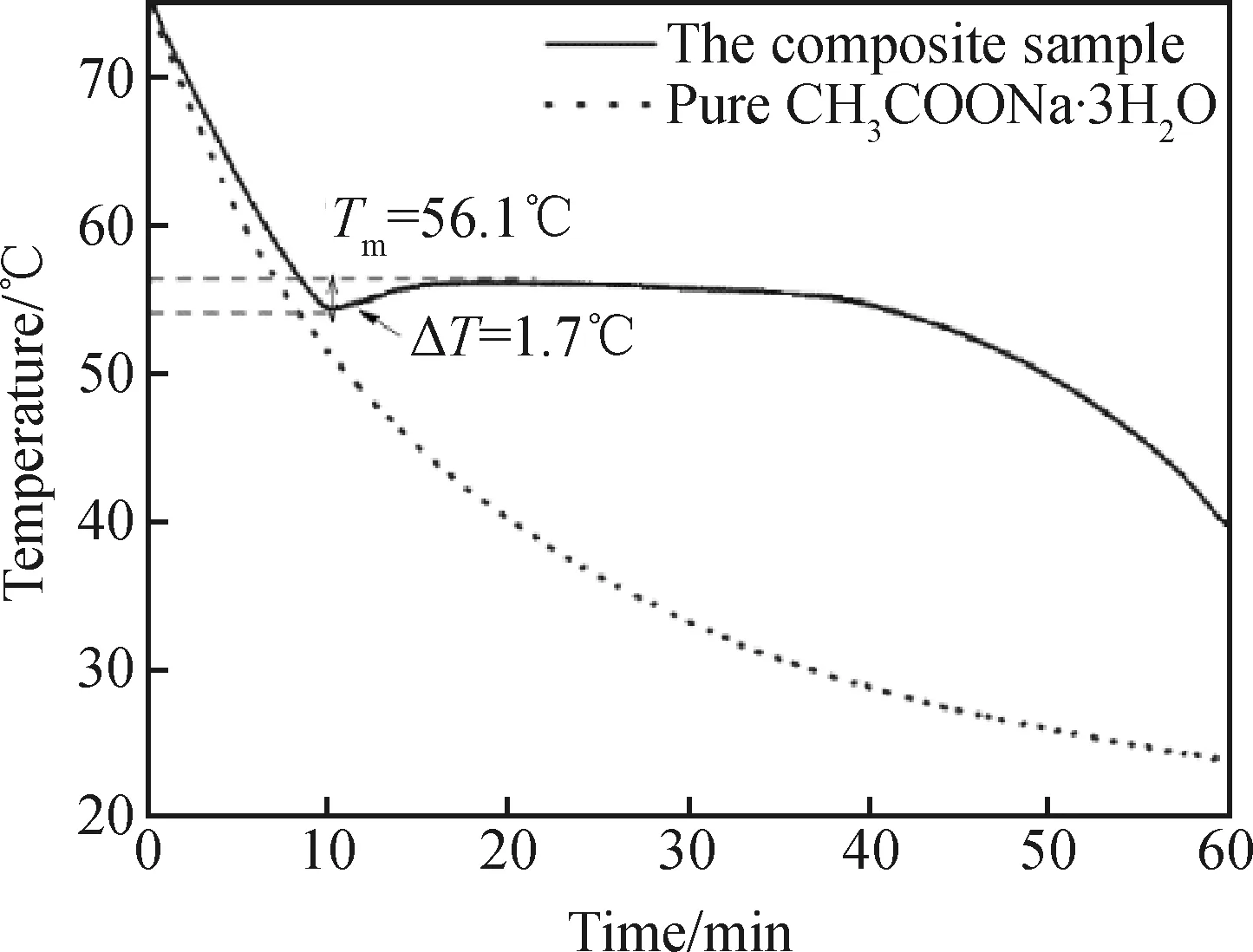

将15 g CH3COONa·3H2O纯样品和15 g复合样品在融冻装置中加热冷却后对它们的步冷曲线进行对比分析(图6),纯样品下降至20 ℃也没有发生凝固,存在严重过冷现象,而加入成核剂和增稠剂后,相变材料的过冷度下降至1.7 ℃,相变温度为56.1 ℃,并且在冷凝过程中,试管中没有发生相沉淀现象,说明增稠剂效果良好。混合材料冷却并降温到35 ℃的过程耗时65 min,与数值模拟的结果相近。

图5 纯CH3COONa·3H2O和复合样品DSC曲线对比图

Fig.5 DSC curves of pure CH3COONa·3H2O and the composite sample

图6 纯CH3COONa·3H2O与复合样品步冷曲线对比图

Fig.6 Cooling curves of pure CH3COONa·3H2O and the composite sample

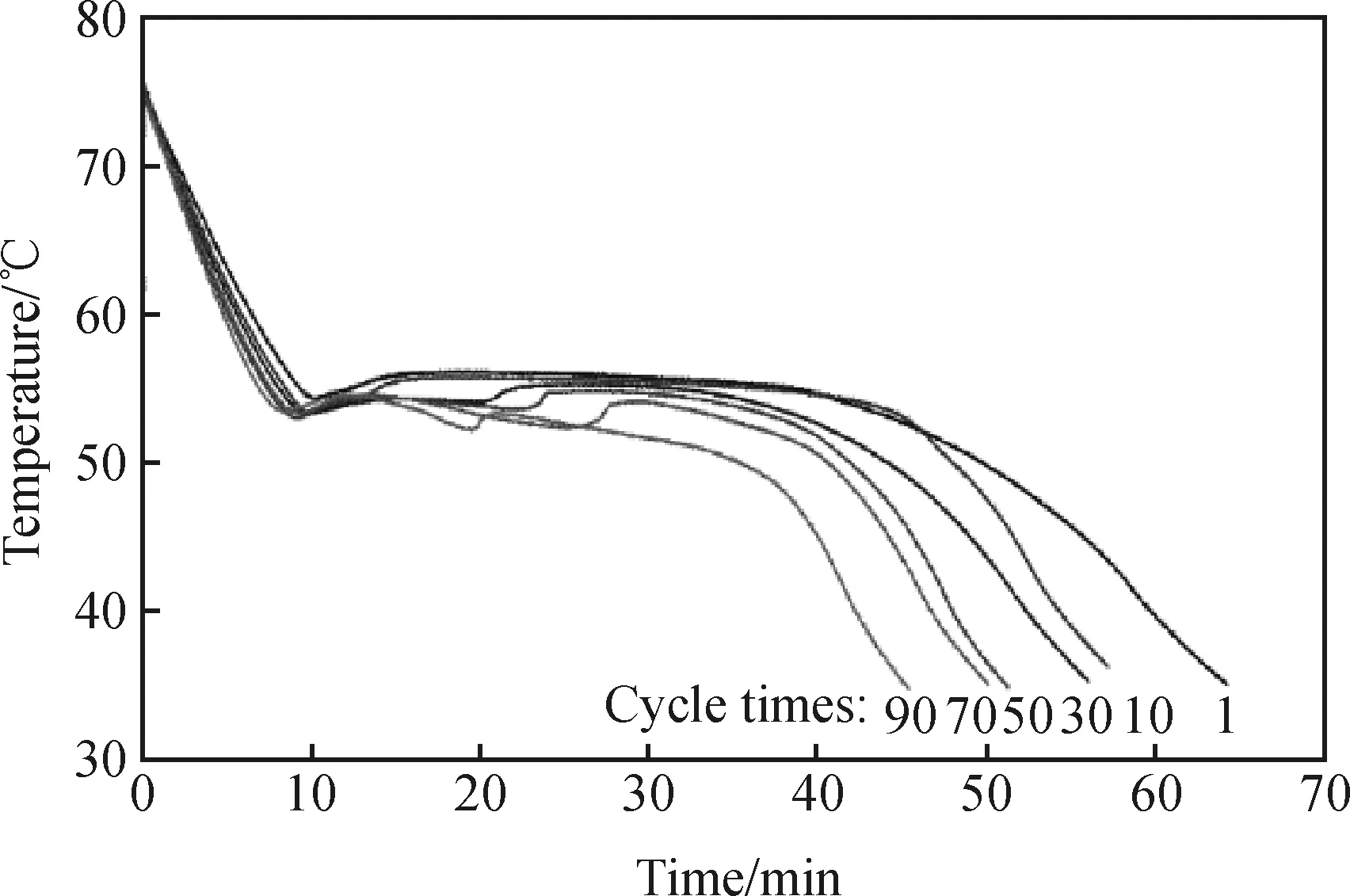

2.3 CH3COONa·3H2O混合样品循环热稳定性分析结果

将15 g混合样品在循环融冻装置中反复加热和冷却,观察过冷度和相变温度的变化以及试管中样品的变化,来判断混合样品中的成核剂和增稠剂是否可以在多次循环后仍然发挥作用。图7为样品循环1次、10次、30次、50次、70次、90次的步冷曲线,图中曲线下方数字代表循环次数。可以看出,随着循环次数的增加,步冷曲线的形状逐渐发生变化:循环前期,步冷曲线上放热平台明显,在55 ℃左右可以维持30 min以上,在放热平台前因过冷问题曲线出现温度先下降再回升的现象,但下降幅度很小(小于4 ℃),持续时间很短(小于5 min);随着循环次数的增加,放热平台逐渐减小,在第90次时仅仅维持10 min左右,且过冷程度增高,过冷时间变长,在30次循环时出现过冷平台,过冷时间达到10 min以上,在第70次和第90次时,都出现二次过冷的现象(在第一次过冷温度回升之后出现了温度第二次下降,且温度低于第一次过冷点处的温度),这反映了相变材料中的成核剂效果稍有减弱。

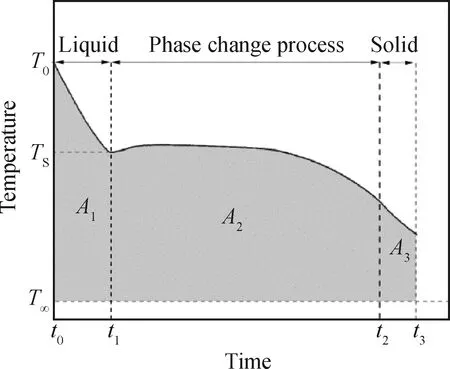

传统的研究相变材料循环热稳定性的方法是通过步冷曲线观察过冷度的变化,通过DSC测试样品循环前和循环后相变潜热的变化[8],这种方法通常只能对比循环结束后样品相变潜热的变化,不能详细记录在循环过程中样品相变潜热的变化情况,因为循环过程中试管需要密封,不方便取样进行DSC测试,并且如果循环过程中取样次数过多,在样品混合程度不够高的情况下会改变样品中成核剂和增稠剂的初始比例,对测试结果产生严重影响。在本次测试中,冷凝过程是在自然空气浴中进行,每次冷凝时温度不完全相同,会对冷凝速率造成直接影响,所以也不能简单地通过凝固时间来判断相变潜热的大小。前人曾通过T-history法计算样品的相变潜热[9],图8为T-history法示意图。

图7 循环不同次数后复合样品步冷曲线对比

Fig.7 Cooling curves of the composite sample after different thermal cycles

图8 相变材料冷凝过程T-history曲线示意图

Fig.8 T-history curve of phase change material in cooling process

通过T-history法,可以得出相变潜热的计算表达式如下[10]:

图8中A1,A2,A3分别为相变材料冷凝过程中液态阶段、相变阶段和固态阶段步冷曲线与环境温度曲线之间的积分面积,T0为冷却起始温度,Ts为相变起始温度,T∞为空气温度,表达式中m0,cp0分别为试管质量、比热,m、cpl为相变材料质量和液态比热[9]。在相变潜热计算式中,只有A1,A2,T0,Ts四个变量,这四个变量都可以在步冷曲线上展示出来,所以,只要知道每一次循环相变材料的步冷曲线,就可以知道相变潜热的相对大小,如果相变材料初次熔化凝固的相变潜热值为Hm0,第i次循环相变潜热为Hmi,则第i次循环的相变潜热衰减率可表示为η=1-Hmi/Hm0。

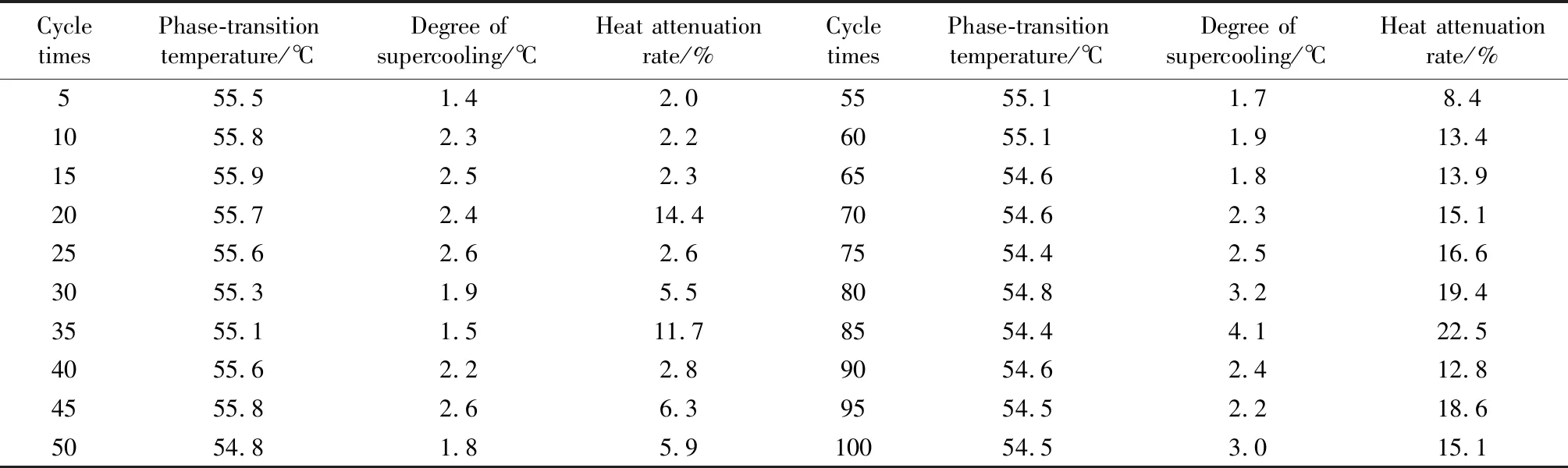

参考T-history法,对每次循环得到的步冷曲线进行观察和计算,得出循环不同次数后相变材料的相变温度、过冷度及热量衰减率如表2所示。

表2 复合样品相变温度、过冷度及热量衰减率与循环次数关系Table 2 Relationship between phase-transition temperature, degree of supercooling, heat attenuation rate of the composite sample and cycle times

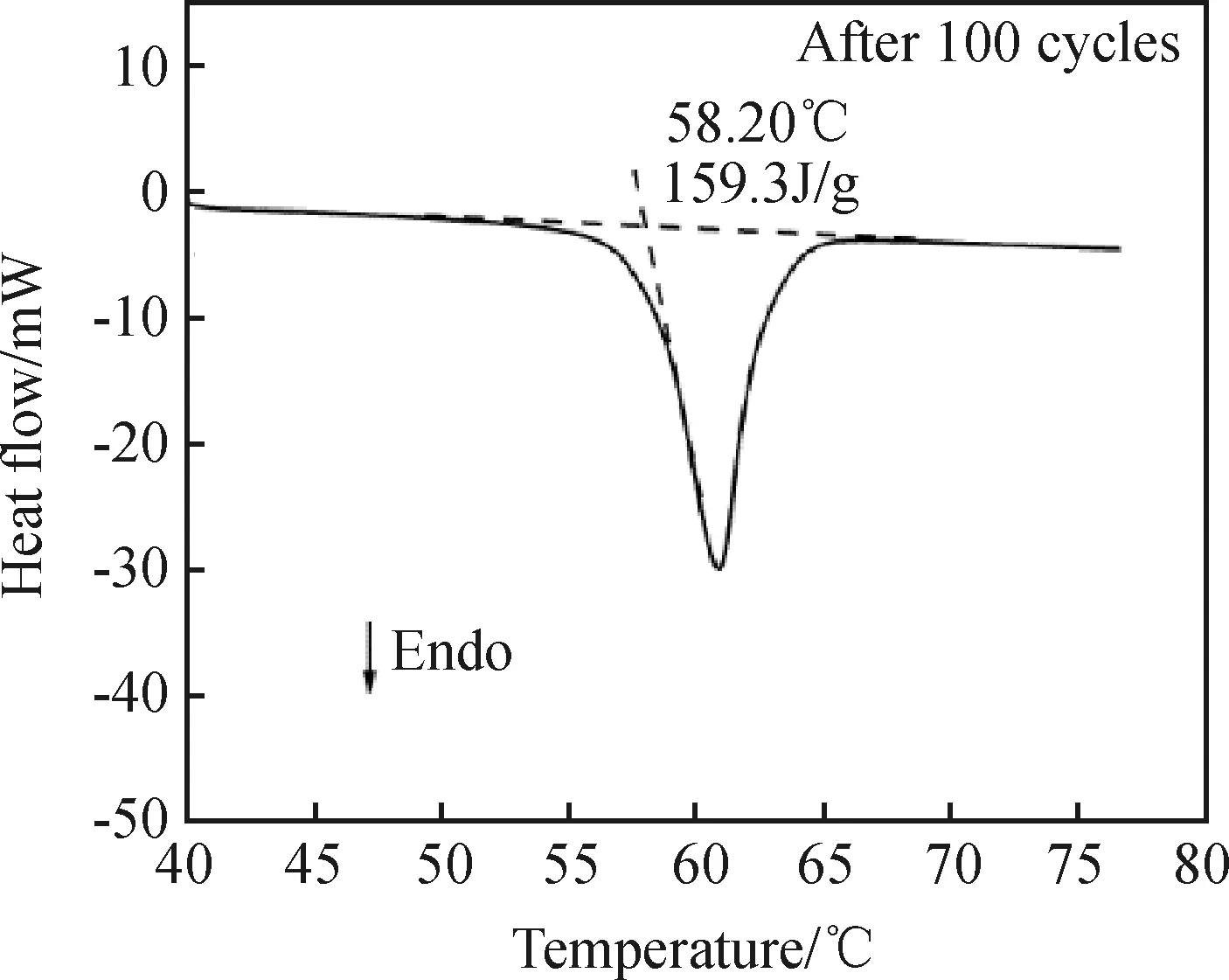

图9 复合样品循环100次后DSC曲线Fig.9 DSC curve of the composite sample after 100 cycles

从表2可以看出,复合样品循环100次过程中,相变材料的相变温度十分稳定,在55 ℃上下小幅度变化(<1 ℃);相变材料过冷度一直维持在较小水平(1~4 ℃),循环后期波动大于前期;相变材料热量衰减率与时间没有出现明显的线性关系,前期基本稳定在较低的水平,在第20次和第35次时出现较大程度波动,热量衰减达到10%以上,循环后期热量衰减逐渐变大,在第85次时达到了22.5%,循环100次最终衰减率为15.1%。利用差示扫描量热法对100次循环后的样品进行测试,测试结果如图9所示,混合相变材料潜热值为159.3 J/g,与初始值相比衰减17.2%,这与T-history法估算结果相近。循环过程中样品始终没有出现相沉淀现象,可以得出CH3COONa·3H2O相变温度稳定,混合样品中的增稠剂和成核剂有较好的循环稳定性,并且在循环多次后仍然可以保持较高的潜热值。

3 结论与展望

本文通过差示扫描量热法、步冷曲线法以及数值模拟法综合分析的方式,探究了添加成核剂与增稠剂的CH3COONa·3H2O相变材料的循环融冻热稳定性,得出以下结论:

(1)利用FLUENT软件可以对相变材料的熔化凝固过程进行模拟,观察在融冻过程中相变材料内部温度和液相率变化情况,估算在不同实验条件下融冻实验所需时间,可作为预测实验为实际循环融冻实验提供数据参考,优化实验条件;

(2)在CH3COONa·3H2O相变材料中添加1%的Na2HPO4·12H2O和2%的羧甲基纤维素钠,可以消除循环融冻中的相沉淀现象,并降低过冷度(维持在1~4 ℃之间),并且在100次循环融冻过程中相变温度稳定在55 ℃左右小幅波动;

(3)借助T-history法计算含有添加剂的CH3COONa·3H2O相变材料在循环过程中的热量衰减率,发现相变材料热量衰减率与时间没有明显的线性关系,循环100次后热量衰减15.1%左右,与DSC测试结果17.2%相近,可以作为研究相变材料循环过程中热量衰减的有效方法。

在以后的工作中,可从以下几个方面做进一步的深入分析和研究:

(1)除了对循环前后样品的热性能进行对比外,还可以对它们进行物相鉴定,进一步了解循环过程中是否发生了物质的变化,为分析热量衰减的原因提供更多证据;

(2)相变材料在投入使用前需要对其进行封装,可探究膨胀石墨、海泡石等多孔材料对本次研究中的三水醋酸钠复合相变材料的封装能力及热循环稳定性;

(3)除了对相变材料性质的研究外,可以进一步研究相变材料在室内热水系统、太阳热能、工业和生活废热等领域的实际应用情况,可以通过实际实验和数值模拟研究相结合的方法,设计出合理的相变材料应用方式,使三水醋酸钠复合相变材料实现专业化和产品化。