流水线生产计划编排的研究与思考

2020-02-24王永刚

王永刚

(广船国际生产管理中心)

0 前言

船舶建造是一项综合而复杂的工程,其中间产品的建造,有典型的流水线生产特征,流水线生产计划的编排质量水平,直接关系到项目的产品进度与成本高低,本文从项目案例入手,探究影响流水线生产几个因素之的相互关系和编排切合实际又经济合理的流水线计划方法,逐步揭示流水线计划管理的方法和特点。

案例情况如下某分段制造厂承接了一批数量为135 个分段制作订单,要求分段预装完整,完成涂装后交付。

为了方便阐明问题,假设整个分段建造过程为三道工序,依次为大组立(分段制作)、分段预装、分段涂装。因本批次分段交付顺序有严格要求,并且前期也确定搭载顺序,因此不允许出现不按分段次序交付,为了约束分段厂按分段次序交付,客户根据搭载计划,编排了详细的分段需求日期给分段厂,作为合同附件之一。

根据客户要求,分段厂编排分段计划通过消化图纸、核对数据,核定每个分段在各个工序上的施工周期,再通过倒推,编制出了施工计划,,每道工序依次进行,交出时间刚好是“JIT”,没有浪费资源,没有分段积压根据结果测算工序胎位负荷。

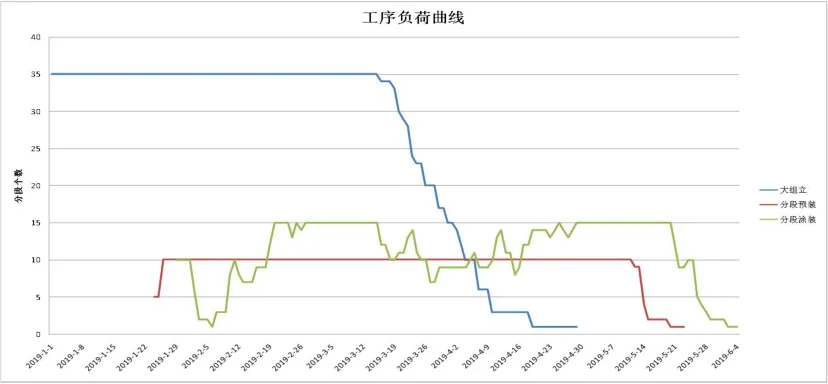

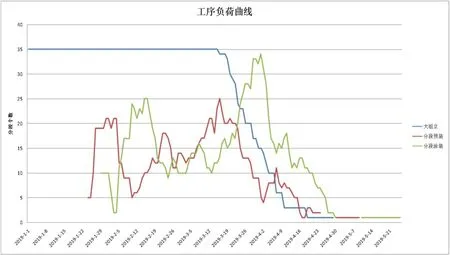

发现按照倒推计划,各工序的负荷曲线表明,“倒退计划”工序负荷,正常的劳动资源配备是无法满足的,见图1。

图1 “倒推计划”工序负荷曲线

图2 “35 10 15”工序负荷曲线

图3 后道工序胎位与工期关系图

1 均衡连续的流水线计划

如图1 所示,整个负荷曲线呈“^”型,每道工序波动大实行这样的计划,需有不计成本的资源支持。

一份好的计划,首先要具备可操作性,其次兼顾各种资源的合理投入,最终满足项目目标。本项目流水线生产最主要的制约资源是胎位(工位)和劳动力。其中,胎位的设置涉及到方方面面,有场地、设备、吊机、动能、密闭等诸多现实制约因素,而且成本投入高,劳动力调配则相应灵活一些。

本文从胎位条件出发来编排计划,假定胎位和劳动力资源是捆绑的。我们的计划目标是分段按期按序交货,施工过程胎位负荷饱满均衡。

1.1 计划编排思路

图4 首道工序胎位与工期关系图

图5 “35 13 15 临界点”工序负荷曲线

图6 “35 13 15 临界点”工序间分段滞留曲线

图7 “35 25 34 无滞留点”工序负荷曲线

在项目案例的限定条件下我们注意到,分段需求是严格相关联的,A B C D E,必须要顺次进行,这时我们每道工序的计划编排,按照分段需求顺序,依次上胎,但是胎位不等分段,例如大组立有四个胎位,依次上A B C D,A 和C 周期为3 天,B 和D周期为5 天,分段预装只有两个胎位,这时,分段预装就上A C,待A C 有一个离胎后,优先安排B上,这时在第二道工序,生产顺序变成了A C B D。

所以,尽管第一道工序我们严格按照,A B C D E 来安排上胎,但是待第三道工序交出时,顺序很可能会变成,A C B E D,在这个案例中单个分段制作总周期从20~71 天不等,所以这个时候要严格按序交出只有两个方法,分别是:

方法一,第二道工序胎位空着,等B 交出之后再上,然后再上C(胎位闲置,显然不可取);

方法二,每道工序的计划编排,按照分段需求顺序,依次上胎,但是胎位不等分段,设置分段堆放场,有一定量的分段储备,客户还是按序索取,这样操作,成本最低,也最合理。

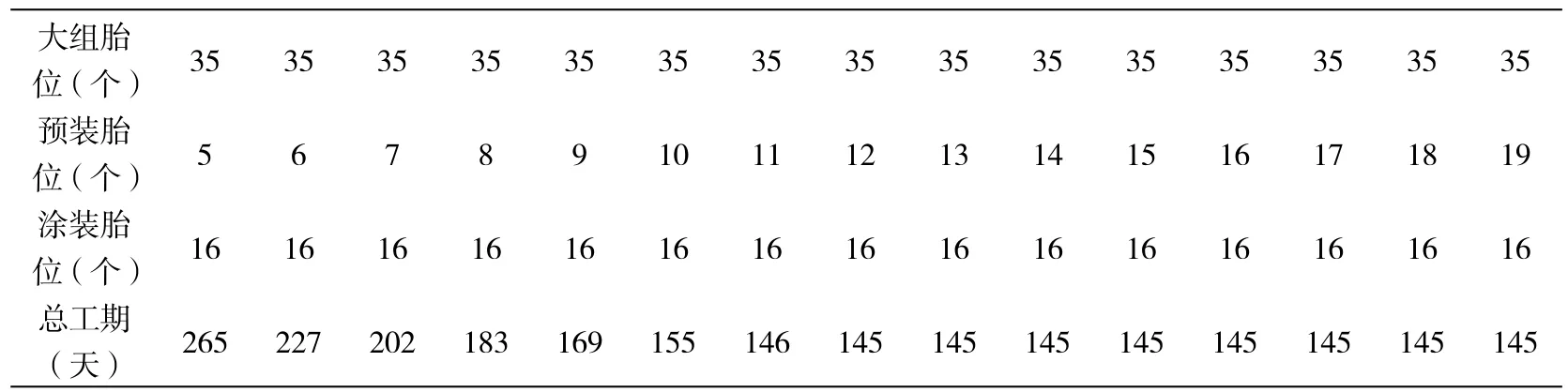

接下来,按照“方法二”来编排生产计划,计划模拟结果见表1。

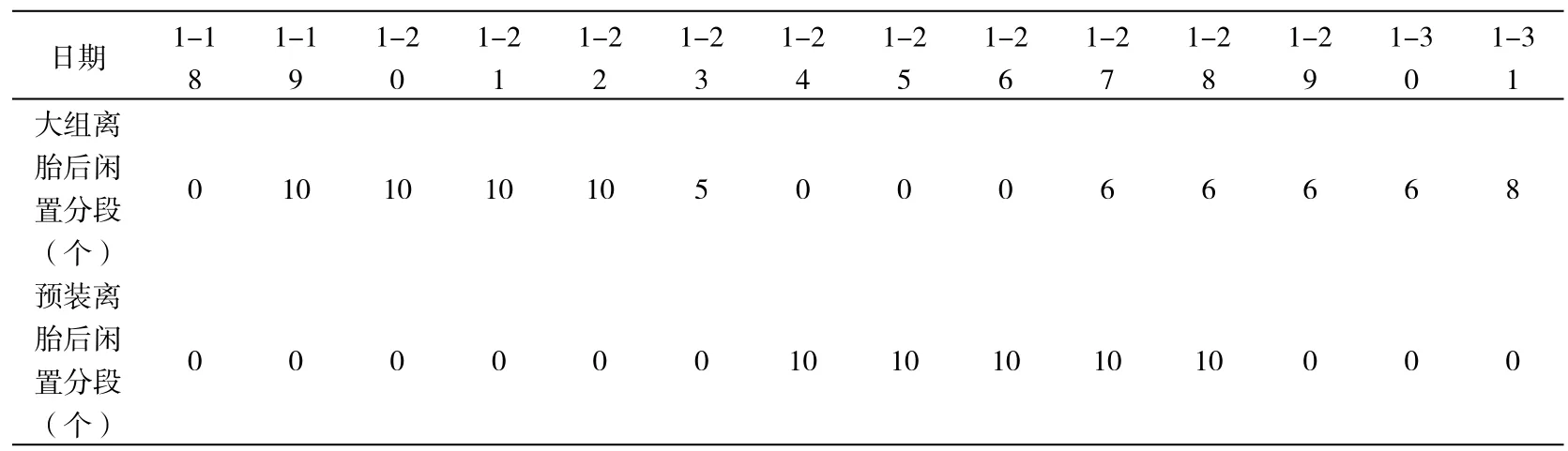

图2 计划负荷看起来已经合理很多,除了涂装计划负荷波动之外,大组立和分段预装都是饱和连续执行,很均衡。

但是这种情况之下,依然有29 个分段发生滞后,没有满足客户需求,需要对计划进行调整。

1.2 胎位配比与工期关系

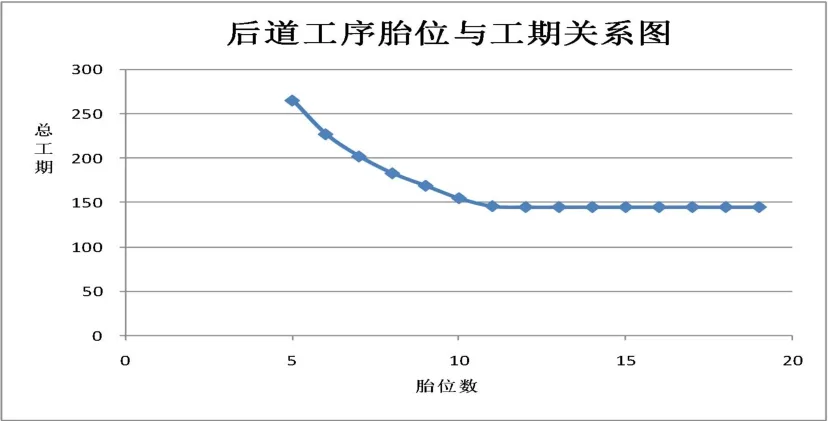

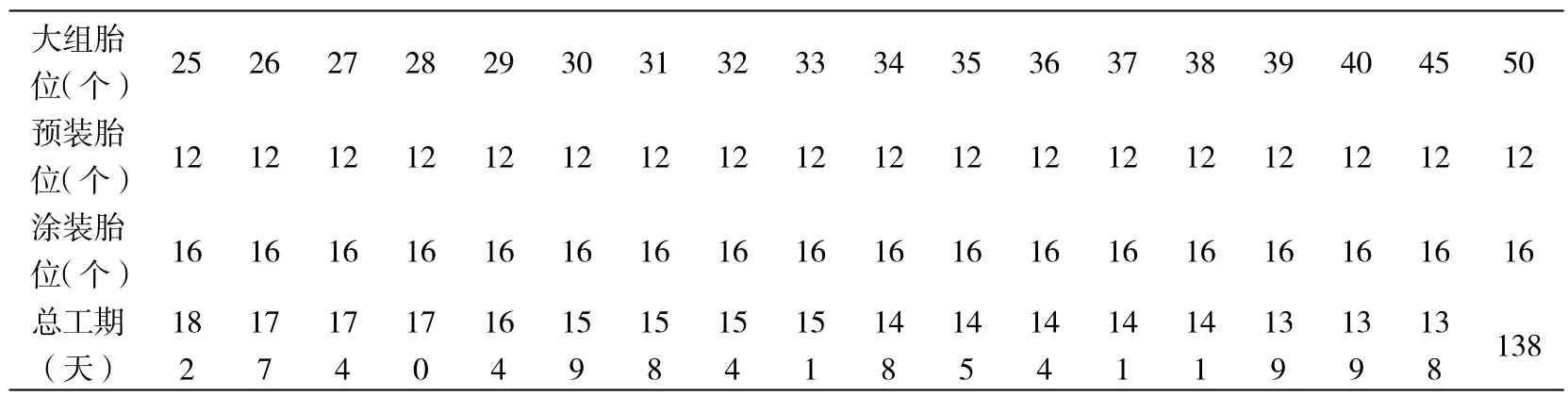

为了达到用最少的资源投入达到计划要求,我们需要来研究胎位配比与工期关系问题,显然135个分段,135 个胎位同时做肯定最快,但是如果这样编排计划,就谈不上项目管理,投资太大,赔的比赚的多,领导也不能同意,那么我们分工序来研究,假定第一和第三道工序胎位固定,来研究第二道工序胎位改变,会对总工期带来什么影响,假设现在大组胎位为35 个、涂装胎位为16 个,预装胎位达到多少时,项目可以取得最短工期,见表2。

通过观察可以发现,随着预装胎位的增加,总工期在逐渐缩短,类似于一条以a(0<a<1)为底的对数函数曲线,但是在预装胎位达到某个“临界点”之后(本案例为12 个),再增加预装胎位总工期不会减少,图形会变成一条直线。

通过试验发现,第三道工序有与第二道工序同样的情况,在涂装胎位达到15 个时,图形变成一条直线。

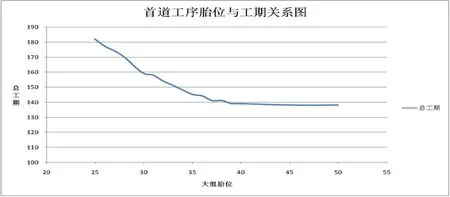

如果我们改变第一道工序的胎位供给,后面两道工序胎位不变,总工期的也会有一定的变动,见表3。

通过实验数据表3 和图4 可以发现,随着大组胎位的增加,总工期在逐渐缩短,类似于一条以a(0<a<1)为底的对数函数曲线,但是在大组胎位达到某个“临界点”之后(本案例为38 个),再增加胎位总工期减少非常缓慢,图形趋近于直线。

1.3 胎位配比“临界点”

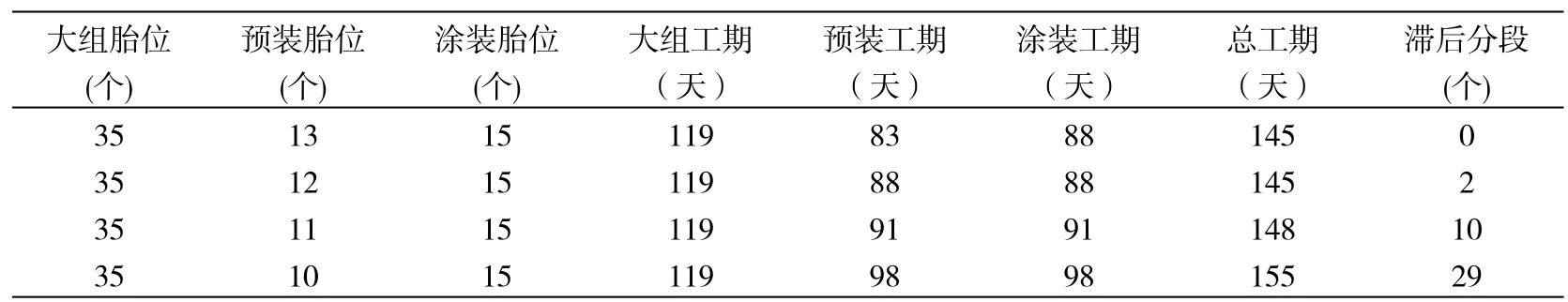

根据模拟结果,可以发现在大组胎位为35 个的情况下,整体胎位数配比达到35 13 15 时,处于项目目标完成的“临界点”,此时总工期为145 天,没有滞后分段,各道胎位配置最低,也就是说在这种情况下,再增加预装胎位和涂装胎位对于项目工期缩短是没有贡献的,增加的资源就是浪费,见表4。

1.4 探究关键路径

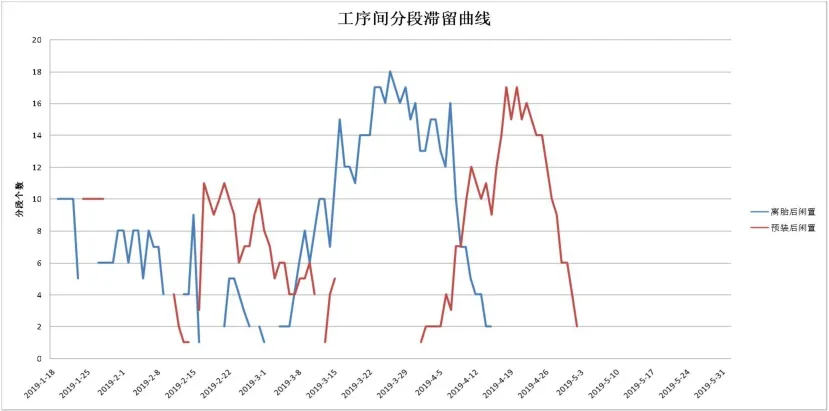

在这个胎位配比下生产达到了某种边界,再增加的资源不会起到更好的作用,由此可以推理大组工序35 个胎位,每次离胎的分段,都恰巧有分段预装工位空出,都能够及时上胎,也就是说13 个预装胎位,满足了大组工序的峰值,工序之间没有分段滞留,顺次衔接,如果是这样,那么就可以解释,再增加预装胎位,不会导致工期缩短。

表1 “35 10 15”计划模拟结果

表2 改变预装胎位计划模拟结果

表3 改变大组胎位计划模拟结果

为了验证这个假设,通过计算,大组工序和分段预装之后的分段滞留情况,1 月份结果如表5。

如图6 所示,从1 月到5 月工序间一直都有分段滞留,并不像假设的那样各工序无缝衔接,没有滞留,接下来的问题是,既然每道工序后面都有分段滞留,为什么增加胎位,但总工期却不减少?为了理解这个问题,我们先来弄清145 天的周期是怎么得来的,这个周期的组成是由三道工序叠加而来的,各工序周期分别为“大组周期”119 天、“预装周期”83 天、“涂装周期”88 天,其中非重叠部分为“135 个分段大组”119 天+“A010 分段预装”10天+ “A010 分段涂装”16 天=145 天,也就是说我们这份计划的关键路径是“分段大组119 天——预装收尾10 天——涂装收尾16 天”,根据定义,关键路径是计划内耗时最长的路径,只要其它并行路径没超过他,总计划完成时间不变,也就是说只要在A010 大组离胎和预装离胎时,后道只要有相应的空余工位及时给到就不会影响整体工期。

我们通过对实际数据的分析来验证这个推论,具体数据见表6。

在“临界胎位配比”35 12 15 时,大组结束4 月29 日,预装工位负荷为1,空余胎位为11,预装结束5 月9 日时,涂装工位负荷为12,空余胎位为3,两道工序都满足及时上胎条件。

在胎位配比为35 11 15(仅差1 个预装胎位)时,可以看到大组结束4 月29 日,预装工位负荷为11,空余胎位为0,预装结束5 月13 日时,涂装工位负荷为14,空余胎位为1,其中预装工序不能满足“A010”上胎需求,导致关键路径周期增加3 天,总工期为148 天,通过比对我们可以确定“135 个分段大组”119 天+“A010 分段预装”10 天+ “A010分段涂装”16 天就是关键路径。

1.5 资源是否多多益善

经过以上分析,我们得知在“临界点”附近,资源配置少了会导致计划延期,那么资源供给增加会对计划产生什么影响呢?

接下来看一个比较极端的胎位配比(35 25 34),这个胎位配比之下,各道工序之间没有任何分段积压,每个分段生产过程就像在传动带上一样,一经开始就没有停滞,配比为35 25 34 时的工序负荷,如图7 所示。

表4 “35 13 15 临界点”计划结果

表5 “35 13 15 临界点”工序间分段滞留数量

表6 “35 12 15”计划详情

很明显,这种工况之下分段预装和分段涂装两道工序负荷波动很大,负荷极不均衡。资源多了,反而起到了反作用。因为资源不是凭空获得的,都是要付出成本的,比如预装工序,如果要按照这份计划来完成,最高的时候要配到25 个胎位,但是实际上我们只用13 个胎位就能达到同样的效果,那么现在每天都会有10 个胎位左右无工可开,多余的资源造成了劳动负荷的不均衡、不饱满,进而导致窝工,工人收入降低,人才流失。

2 计划如何应对变化

计划跟不上变化,计划排的再好,出现这种情况,说明我们还没有足够的能力来控制计划,打个比方,90 年代人们常抱怨铁路部门“列车时刻表有什么用?天天晚点!”,但现在回想,高铁行驶千里,到站分秒不差,这里面有质的变化。

2.1 应对变化因素

造船作业是项复杂而庞大的综合工程,很多因素的变化都会导致计划的脱节,为了解决这个问题,我们在计划编制时就要留有一定量的裕度。

比如做计划时我们使用的标准周期,是不是按照每天工作8 小时一周工作6 天来测算的,如果是这样,那么在计划执行时,我们每天的有效加班时间有2 小时,也就是说,变化因素导致的周期影响,如果能控制在25%以内,就可以通过每天加班2 小时来解决,如果这时还要经常通过加减人才能满足生产,那就说明我们对工序管理的整体把控能力还有待提高。

2.2 计划顺序对工期的影响

如果把施工顺序打乱会出现什么情况呢,之前每道工序优先按照ABCDE来上胎,现在按照CDBAE顺序来组织生产,也就是说客户分段需求顺序很明确,但是前道工序的生产计划安排并不考虑搭载需求,会是什么样的效果?我们在保持胎位配比不变(35 12 15)的情况下,对这个问题进行研究。

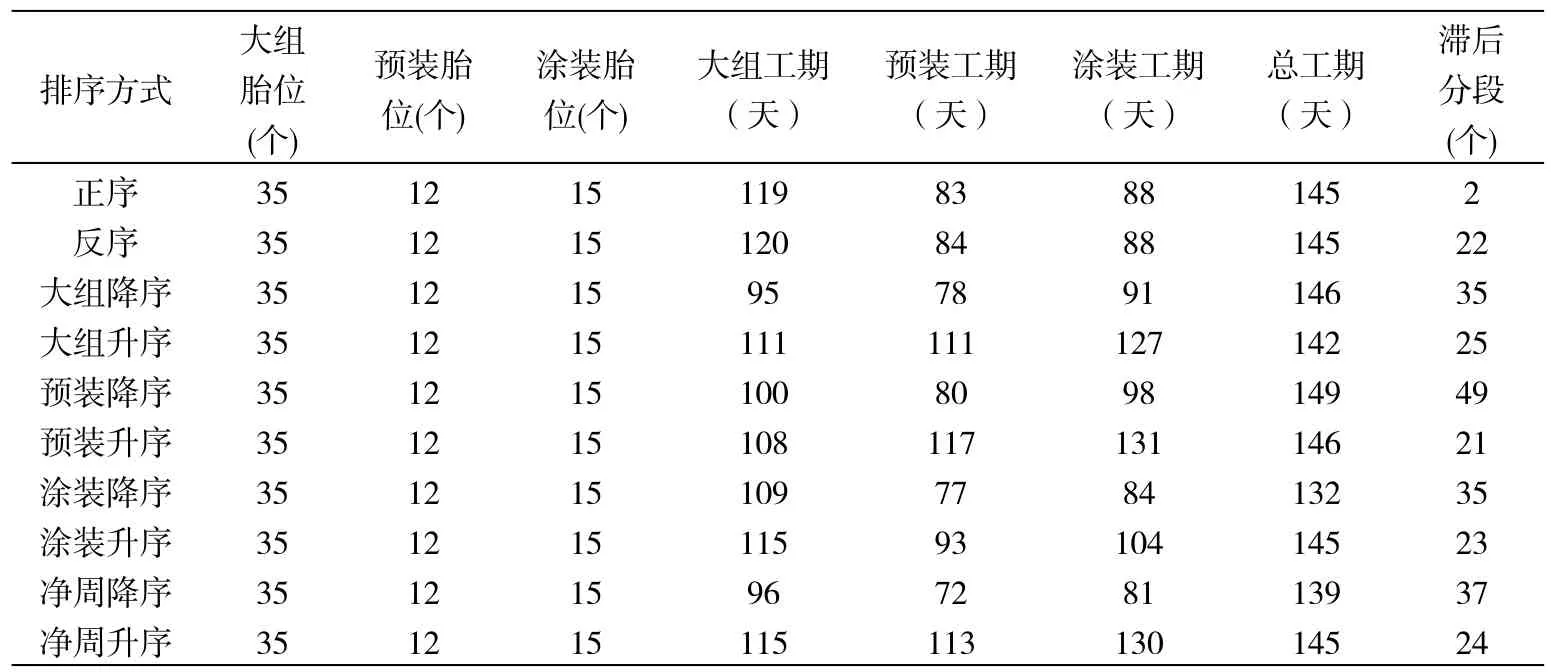

按照客户需求顺序和工序周期的2 个因素,依次打乱计划顺序,一共做了10 组顺序组合测试,模拟结果如表7 所示。

通过观察我们发现,在不同的计划顺序下,总工期各不相同,最短的132 天,最长的149 天,差别约为12%,但是按照滞后指标来评价的话,除了按照需求顺序编排生产计划外,其它的计划方式都远远达不到客户需求,不能按合同履约。

表7 十种生产顺序计划情况对比

假如没有按照客户的需求顺序来组织生产,在有分段交货滞后时,一定会收到投诉,最后迫于各方面的压力,就要把个别分段加急处理,加急带来的结果是更大的资源占用,会干扰现有的流水生产,然后造成进一步的浪费和周期增加,最后只能通过投入额外资源来赶工,结果只有两个,一个是增加预算外的投入,一个就是不能按期履行合同。

2.3 计划的力量

换一种角度来看顺序改变后的计划表,假如,现在的项目任务是加工135 个分段,这批分段需要一起做好,然后客户打包运走。

观察表7,可以发现,各种计划总工期的时间变化不大,但是不同计划,分工序的周期确大不相同,以涂装工期为例,最短的81 天,最长的130 天,假设公司没有涂装车间,需要到临近厂来租用,但是每天租金很高,导致涂装工序成本比重较大,这个时候为了获得合理的经济收益,就要寻找一种涂装周期较短的计划编排,这时如果选择第9 种计划,租金成本可以降低39%,这是多么可观的收益啊,但是,这个成本的下降是不需要任何硬件投入的,这就是计划的力量。

3 结束语

综上所述,流水线计划的编排是一门学问,胎位、周期、顺序都会对工期产生影响,但三个因素特点各有不同,我们要对症下药,用不同的方法进行管理。

胎位:设置胎位,限制条件最多,资源最宝贵,成本最高,对胎位配比,我们要摸到临界点来管理,不能盲目增减。

顺序:计划顺序,最为灵活,技巧性较高,但是不造成物理成本增加,这一块应当加大研究投入,好的顺序能将产能充分发挥出来,实现负荷均衡连续。

周期:工序周期,往往是公司综合水平的体现,实际上受制于工艺方法与资源配置,一部分不可压缩,一部分可压缩,周期管控应当加强基础管理,例如在生产准备,物流配套,管理机制,工艺工法,精度控制上下工夫,提高质量,逐步缩短周期,然后再用新的周期来找到对应的最优顺序及胎位配置。

总而言之,胎位、周期、顺序三个因素,对于流水线生产的作用,就好比是一辆车的发动机、车架、控制系统,他们互相影响,互相制约,对于不同的任务,需要不同的配置去完成,单个指标最优不一定是最佳的,匹配的才是最好的。