26.1 万吨矿砂船液压舱口盖建造浅析

2020-02-24毛强斌龚书

毛强斌 龚书

(广船国际总装部)

0 前言

矿砂船(散货船)对外区来讲舱口盖的安装工作是一个最为关键的施工项目,它的施工进度直接影响着整个船舶的建造进度,因此,总结矿砂船舱口盖的安装施工经验,为后续新船的设计优化和缩短建造周期寻求新的突破提供了依据。

1 26.1 万矿砂船液压舱盖结构特点简述

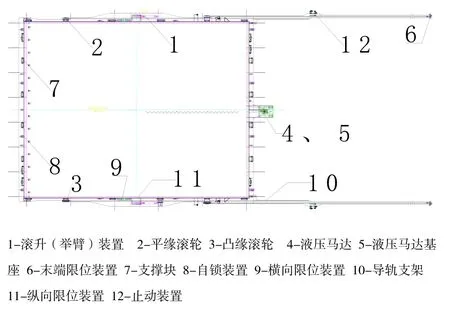

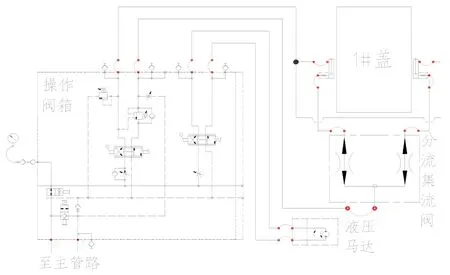

该系列船是我司首次采用的由MACGREGOR 整体供货的液压滚动侧移式舱口盖(之前散货船、矿砂船均是采用TTS 的顶升侧移式舱口盖)。该系列船共有五个货舱,9 舱口盖组成,其中1#货舱有一个舱口盖,2-5#货舱各有两个舱口盖。舱口盖的结构如图1。

滚动侧移式舱口盖结构特点:

(1)舱口盖使用自动滚升装置进行起升(降落),该起升装置位于舱口盖前部和后部中间位置,带有两个液压油缸。操作时,由液压泵通过操作阀箱和分流器同时供油或排油从而控制液压缸活塞带动滚升装置行程同步。

(2)舱口盖由液压马达带动驱动齿轮,啮合舱盖上的齿条进行传动。

(3)舱口盖前部设置了2 个平缘滚轮装置,以自动适应舱盖和船体的中拱、中垂等变形;舱盖后部有2 个凸缘滚轮装置,起导向、定位作用。

(4)液压马达基座可以移位滑动,使舱口盖自动调节位置,以适应船舶的中拱、中垂、纵倾变形。

(5)舱口盖上设置了关闭自锁装置,当舱口盖处在完全关闭状态时可以自动锁紧,同时还设置了横向锁紧块和纵向限位装置,以防横倾、纵倾时舱口盖滑动或跳动。

(6)在导轨支架中部和端部分别设置了中间固定装置和终端限位装置,从而确保无论在半开还是全开的状态都可以将舱口盖进行固定、能有防止其滑动。

图1 舱口盖结构图

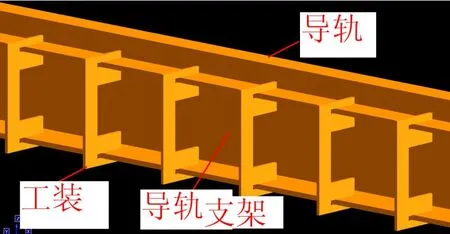

图2 防变形工装

2 舱口盖建造过程中出现的问题及解决方案

2.1 舱口围和导轨支架水平度

该船建造初期船东就反复强调舱口盖安装精度的问题,尤其是导轨的水平度要求,CSQS 要求舱口盖导轨的水平度为±5mm,而该船船东要求为±2mm,同时不允许导轨与舱口围面板或导轨支架面板中间增加垫板来调整水平度,由于导轨厚度为65mm,不可能通过导轨来调整其水平度,因此必须确保舱口围和导轨支架面板的水平度,在舱口围和导轨支架组装、安装过程中要反复调整,并使用激光仪多次检测水平数据,导致舱口围和导轨之架施工进度相当缓慢,最后在船坞阶段仅仅只是将舱口盖吊装上船,舱口盖附件全部在码头阶段施工,整个周期拖的相当长。

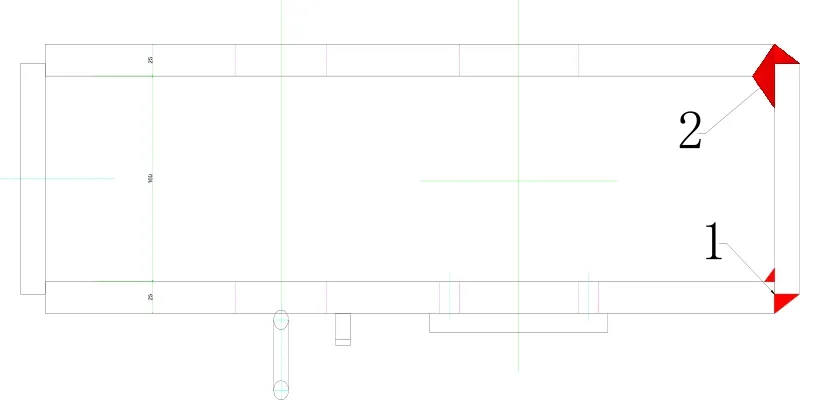

图3 舱口盖滚升装置

图4 举臂装置插销开孔图

图5 举臂箱焊接节点图

图6 舱口盖液压马达及基座

为了防止导轨支架面板在导轨焊接的过程中变形,特地制作如图2 导轨支架面板防变形工装,此工装的使用大大减少了后期导轨支架面板因热变形引起火工调整的工作量。

2.2 舱口盖举臂箱

如图3 所示,舱口盖是滚动侧移式舱口盖,在舱口盖前后两个液压缸的液压杆伸出时带动滚升组装置转动从而带动舱口盖滚动上升开启,液压传动杆伸出至最大位置时,舱口盖的滚轮刚好行走到导轨上。舱口盖在滚动上升和下降过程中仅靠两个液压缸传动杆和安装在举臂箱上的转动轴支撑,因此两个液压缸工作的同步性和液压缸周围结构承重能力是该系统的设计和安装关键控制点。同时举臂箱和液压缸的安装进度直接决定着舱口盖的整体施工进度,因此,在建造初期这些项目就被列为重点关注对象,但在建造过程中还是出现预想不到的问题。

(1)举臂箱在舱口围面板上安装位置的开孔在舱口围的制作过程中已经按照图纸实际尺寸进行预开,但由于舱口围的制作及组装精度存在误差,及舱口盖自身制作精度误差的综合影响,举臂箱的实际安装尺寸很难和理论尺寸完全一致。在举臂箱在安装过程中根据实际情况定位后发现,大部分举臂箱和舱口围面板其中一边的间隙达到35mm左右,个别还出现接近50mm 的情况,经与技术、工法并征得船东、船检同意间隙在35mm 以下的直接进行焊接,焊接结束后进行100%UT 检查,超差较大进行换板处理,这些严重影响了舱口盖的施工进度。建议后续船舶类似的预开孔在前后方向各预留20mm,便于后期的调整。

(2)在几次开关舱口盖后,发现举臂箱外边缘的舱口围面板塌陷,检查发现在举臂装置固定插销在舱口围结构上宽度200mm的开孔直接开到了舱口围面板,如图4 中的红色开孔线线,导致结构强度不足造成的。后经计算将其修改为黑色线的开孔形式可以满足其强度需要,首制船在原开孔的基础上增加结构进行补强,后续的几条船按新的开孔形式进行开孔。

(3)在试航后进行舱口盖检查时发现多个举臂箱的焊缝出现裂纹,后经查举臂箱的制作图发现举臂箱的焊接节点为图5 中1 表示角焊缝形式,且焊角高度仅为3.5mm,满足不了舱口盖的承重要求。后修改为了图5 中2 的焊接节点形式,先将外角进行焊接,再在内侧进行反扣,并将焊角高度增至12mm,焊接结束后进行MT 检查,确保焊缝表面无裂纹,以便减少后期使用过程中焊缝再次出现裂纹的几率。

2.3 滚轮不转动(轴承抱死)和滚轮行走偏向

(1)在首制船1#舱口盖第一次开盖过程中出现一平缘滚轮不转动,在导轨轮滑动的现象,拆检发现滚轮轴承抱死,并导致轴和轴承磨损严重,调查最终原因是舱盖制作过程中在安装滚轮时没有把握好轴承间隙,硬将轴承用铜棒敲击安装到位,在没有承重的情况下滚轮可以自由转动,但舱口盖开启过程中应滚轮因承受很大压力而不能自由转动。此次质量事故导致盖滚轮轴承和轴全部换新,导致整个舱口盖的施工周期延长两周。因此在滚轮组装施工过程中要严格安装施工工艺和操作流程进行作业,尤其是运动部件和承重部件更应该作为重点关注对象。

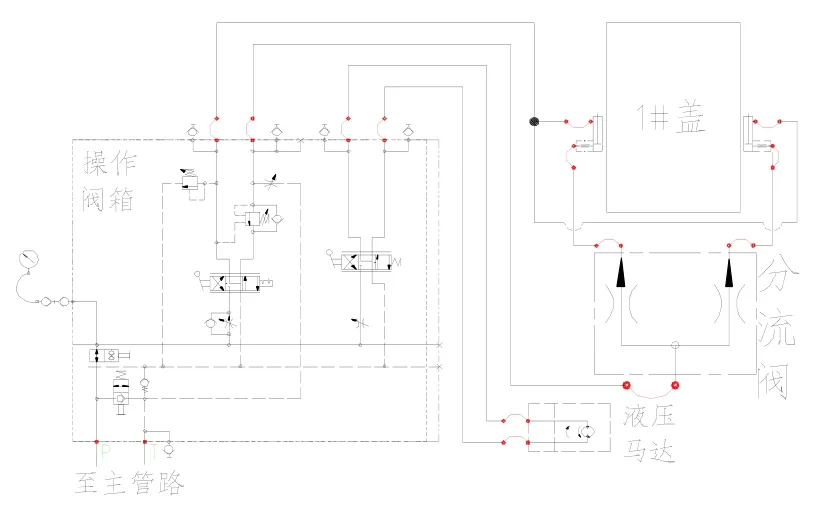

图7 FMG26.1 万吨矿砂船舱口盖液压系统原理图

图8 优化前

图9 优化后

(2)在舱口盖开启或关闭过程中,舱口盖的滚轮装置无法直线行走,偏向船艏或船艉一侧,导致船艉方向的凸缘滚轮与导轨发生啮合现象,舱口盖凸缘滚轮卡阻在轨道上,平缘滚轮滑向导轨边缘,甚至其中还出现了一个舱口盖凸缘滚轮的凸缘断裂的现象。

舱口盖液压马达及其基座见图6,在舱口盖滚升装置起升后,操作舱口盖的开关舱操纵手柄,控制液压马达驱动主动齿轮与舱口盖齿条啮合带动舱口盖启闭。齿条挡板与舱口盖液压马达基座相连,为适应船舶中垂、中拱、纵倾液压马达基座有一定的活动余地,可以随舱口盖沿艏艉方向小幅度移动,其活动幅度由液压马达定位螺栓限定。当液压马达基座因某种原因导致液压马达无法位移滑动时,舱盖前后无法自动调节,极易导致凸缘滚轮卡阻。如果继续操作会导致液压马达过载使马达内部构件破坏和舱口盖滚轮凸缘断裂等事故发生。

因此,在舱口盖液压马达安装到位后要第一时间按要求进行润滑油的加注,此在舱口盖启闭过程中做好液压马达及舱口盖行走状况的监控,发现异常时应立即停止作业。

2.4 液压系统出现的问题及构成因素分析

在系统调试和使用过程中液压系统主要出现了滚升装置不同步、液压马达和管路振动、试航后检查发现液压油清洁度达不到系统使用要求等问题。

2.4.1 前、后滚升装置升降过程不同步

成因分析:

(1)单边液压缸内部污染导致内部密封不良引起内泄漏;

(2)液压缸内存在大量空气造成有效体积模量降低,引起液压油可压缩能力降低;

(3)流量分配器加工孔径存在误差,或因飞溅,毛边、液压油清洁度较差造成径向堵塞或卡死。

2.4.2 液压马达和管路振动

成因分析:

(1)管路中存在大量的空气,气泡在从低压区进入高压区运动过程中产生气穴现象;

(2)换向阀操作过快,导致产生水锤效应。

2.4.3 液压油污染(试航后取油样化验,其清洁度不达标)

成因分析:

(1)液压系统管路串油冲洗不彻底或系统液压元件组装前清洗不彻底或组装过程污染;

(2)加油或系统程中由于周围环境较差,且密封不良导致污染物固体颗粒进入;

(3)在系统使用过程中由于运动件磨损产生固体颗粒导致液压油污染;

(4)前期使用的临时开、关舱口盖的工装泵和软管清洁度不够将马达和液压油缸污染。

针对以上液压系统的问题,首制船主要采取了液压管路重新串油冲洗、在管路冲洗结束管路复位后,利用系统本身的循环回路进行反复冲洗将管路中的气体排出。为了排除系统在使用临时开仓泵开关舱口盖过程中污染系统液压元器件,要求后续船在使用临时开仓泵前按照系统要求的清洁度对临时泵和管路进行清洁。同时在使用过程中加强对液压油的监测。

图10 系统管路最高点设置气体释放装置

图11 舱口盖液压油缸(升降装置)

图12 舱口盖液压马达工作图

3 液压系统的优化建议

由前面所述的液压系统出现的问题可以看出,大部分的质量问题都是由油液污染尤其是固体颗粒和空气污染引起的,因此在对系统中固体颗粒、和空气的控制尤为关键。由图7 该型船液压系统工作原理,该系统管路中未设置气体释放装置,通过查厂家设备资料得知,该系统液压单元仅设置了空气滤清器和回油滤器空气和固体颗粒滤器装置。根据系统实际特提出以下优化建议。

(1)舱口盖液压系统管路中尽量使用凸缘连接接头和卡套接头,少使用弯头、法兰等需要焊接的接头;软管选用加衬里的油管。液压管焊接宜采用氩弧焊焊接或氩弧焊打底、电弧焊补充(管外径>40mm、壁厚>5mm)的方法。如果有条件,氩弧焊焊接时可在管道内通氩气保护,减少焊缝底部的焊渣。

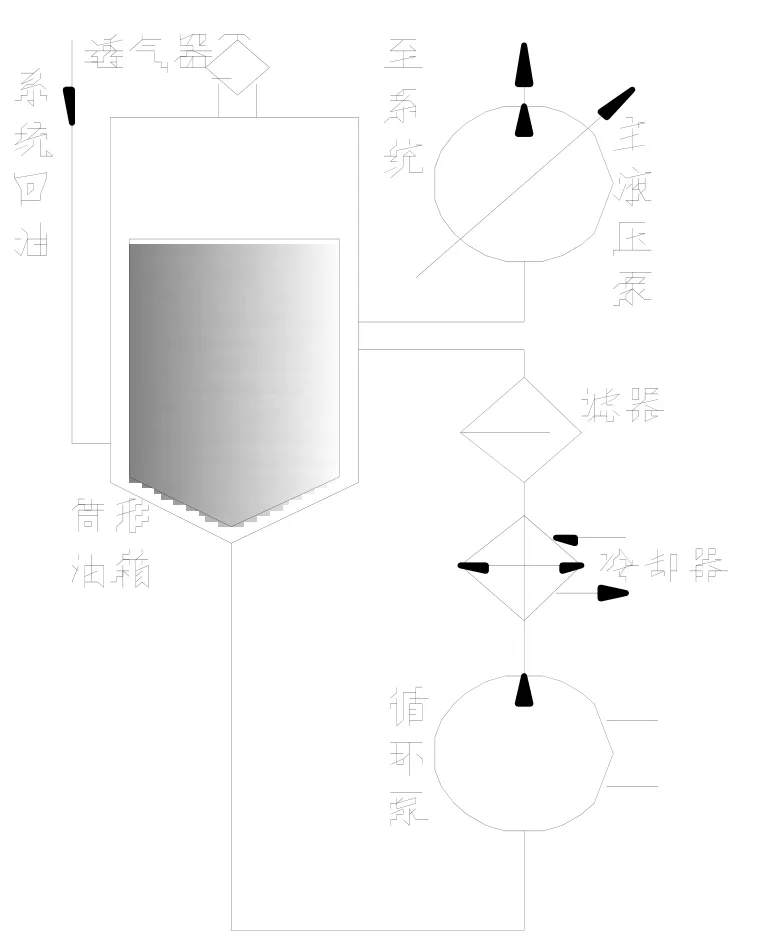

(2)如图8 和图9,将系统中的分流器更换为分流集流阀,从而实现液压缸由顶升过程的同步转变为顶升和下降的双向同步,提高液压缸升降过程中的同步性和稳定性。

(3)如图10,在系统管路最高点设置气体释放装置(根据管路实际情况进行设置,如果管路最高点在A 点即总管在向船艏、艉方向分支之前设置一处就可以,如果在B、C 位置就要考虑设置两处),将管路中的空气及时排除,从而减小管路的振动及噪声。

(4)液压缸两端最高位置处(往往是空气集聚的地方)设置排气装置,将进入液压缸中的空气及时排出。排气装置有两种形式,一种是在液压缸的最高部位处开排气孔,用管道连接排气阀进行排气;另一种是在液压缸的最高部位安装排气塞,这两种形式都是在液压缸排气时打开,排气完毕后关闭。如图11,该型船在液压油缸的无杆腔的最高点设置排气塞即可。

(5)为了及时将液压马达中的空气排出,减小液压马达的振动,建议在液压马达上设置了呼吸阀如图12。

图13 自清洁锥底圆筒形油箱

图14 带自虑清洁油箱和离线过滤的液压系统

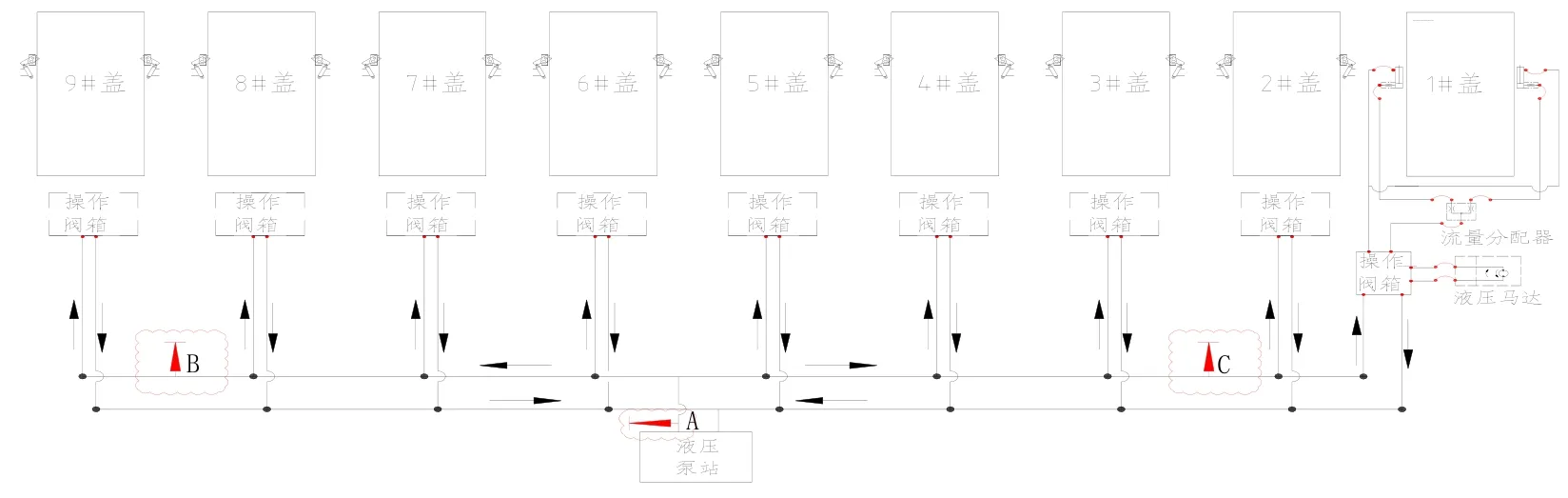

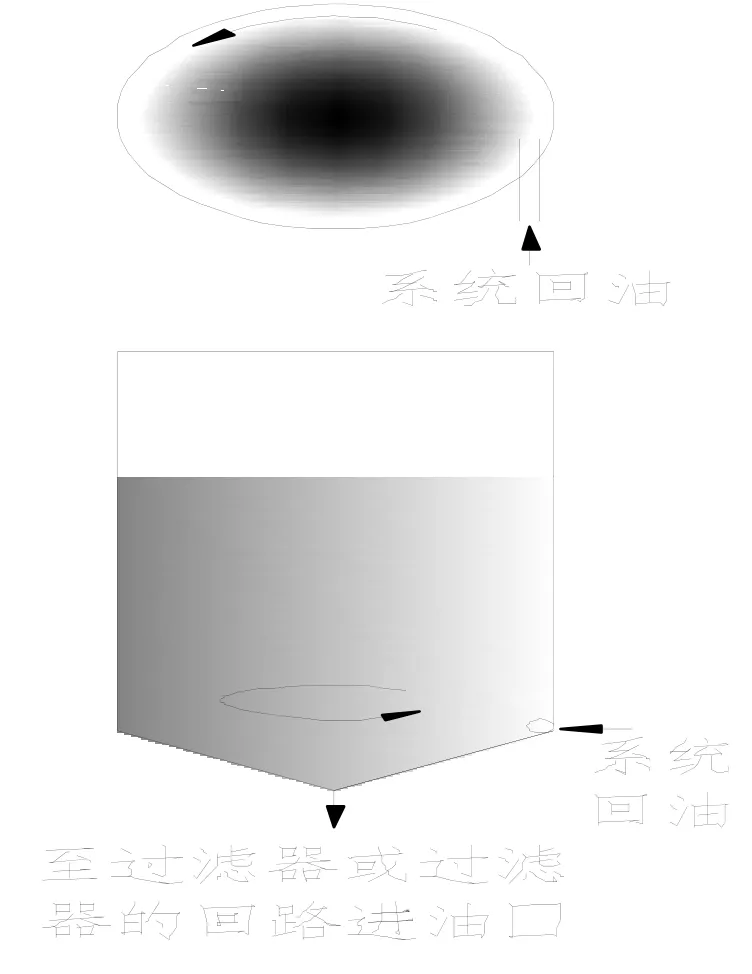

(6)为了排出沉积在油箱内的污染物,可采用不同于传统矩形油箱的“自清洁油箱”。如图13,此种油箱为带有圆锥形箱底的竖直圆筒结构,其竖直柱面与锥底的连接非常平滑,系统的回油口与圆柱壁相切,过滤器或离线过滤回路的进油管位于油箱底部(锥顶)。当系统回油进入油箱时,油箱里的油液趋于缓慢旋转。由于固体污染物的密度比液压油的密度大很多,使固体污染物被漩涡卷入油箱底部中心,经过滤回路被油滤器滤除(见图14),而不是沉积于传统矩形油箱的整个底面,从而提高了系统的清洁。

4 结束语

本文主要针对26.1 万吨矿砂船液压舱口盖在安装、调试过程中出现的典型性问题和解决的方案进行分析、总结,并对该型船舶液压舱口盖的设计和建造施工提出一些相对实用性的建议,希望能够为同类型船舶舱口盖的设计优化和缩短建造周期提供有利的参考。