一种坞墩移位装置的研究与应用

2020-02-24王文李金兰

王文 李金兰

(广船国际技术中心)

0 前言

公司船坞在建船舶外底板坐落的坞墩经常因出坞配载方案增加墩位承载重量、动火作业导致油漆破损等情况需要增加、偏移坞墩。但船底至坞底高度仅有1760mm~1800mm,坞墩重量约4T,增加、偏移的坞墩无法使用汽车吊、叉车在船底下进行移位,也无法用人工直接用手或肩抬,现场施工人员只能依靠原始的撬棒法一点一点的挪移,耗费大量的人力物力和时间。

本文针对此种情况,研究一种能在船坞外底板以下能简便快速进行坞墩移位的装置,并使用于现场,提高坞墩移位效率,降低工人劳动强度,达到降本增效的目的。

1 坞墩移位现状

在船舶建造过程中,船坞搭载分段是坐落在坞墩上面搭载成整船,而船坞坞墩又因为承载船舶的安全性,适用性,经济性等方面因素考虑,有严格的高度要求。公司所使用的坞墩为水泥墩,高度为1400mm,加上坞墩上垫设墩木的高度,正常情况下船坞基面距离外底板为1760mm 高度,见图1。

图1 常规坞墩

而船舶在船坞建造过程中起浮、出坞时,需要加压载水,或者根据同坞次起浮坐墩需要调配压载水,以及外板动火作业油漆破损等因素导致需要坞墩移位、拆除或增加等情况时,高度限制无法使用汽车吊、叉车等设备移位坞墩;再加上坞墩单个重量约有4T,现场施工人员也无法直接人工肩挑手推,只能依靠原始的多人原木撬棒法一点一点的移位。

而起重工人穿戴劳防用品后,在1760mm 的高度空间下,直立行走尚有困难,而在外底板以下使用撬棒移动坞墩时需要腾挪利用的空间就更加拘束,安全帽与外底板的多次剐蹭会导致油漆破损,见图2。同时防止撬棒过长碰撞外底板致油漆破损,施工人员就必须弯着腰,这增加了工作难度,见图3。据统计,移位一个坞墩至目标距离25 米(不含装木头及打紧工作),需要6 个工人师傅,花费3 个小时,造成了严重的人力、物力、财力的损失,劳动强度大。

图2 外底板下方坞墩放置及人员活动情况

图3 现场起重人员使用撬棍移位坞墩情况

2 坞墩移位装置策划设计

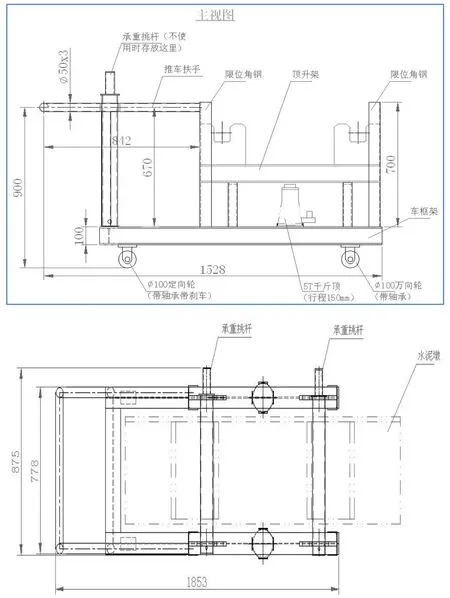

图4 方式一坞墩移位装置结构图

结合现场情况及使用部门的要求,研究采用一种滚轮工装小车形式,装置高度控制在坞墩高度以下,以千斤顶顶升方式提升坞墩,使坞墩提升至离空地面一定高度后滚轮移位。根据工作任务分析法策划了两种坞墩移位装置的组成方式。

2.1 坞墩移位装置方式一

该方式的坞墩移位装置主要结构由车框架、承重挑杆、推车扶手、顶升架、限位角钢、5T 千斤顶、直径φ100mm 的万向轮等构件组合而成,整车重量约180KG,见图4。

使用时,把工装小车推进水泥墩两侧,然后把承重挑杆穿过水泥墩叉车孔,依靠千斤顶顶起顶升架上升100mm,推动小车,见图5。然后把水泥墩推到所需目标位置,见图6。

2.2 坞墩移位装置方式二

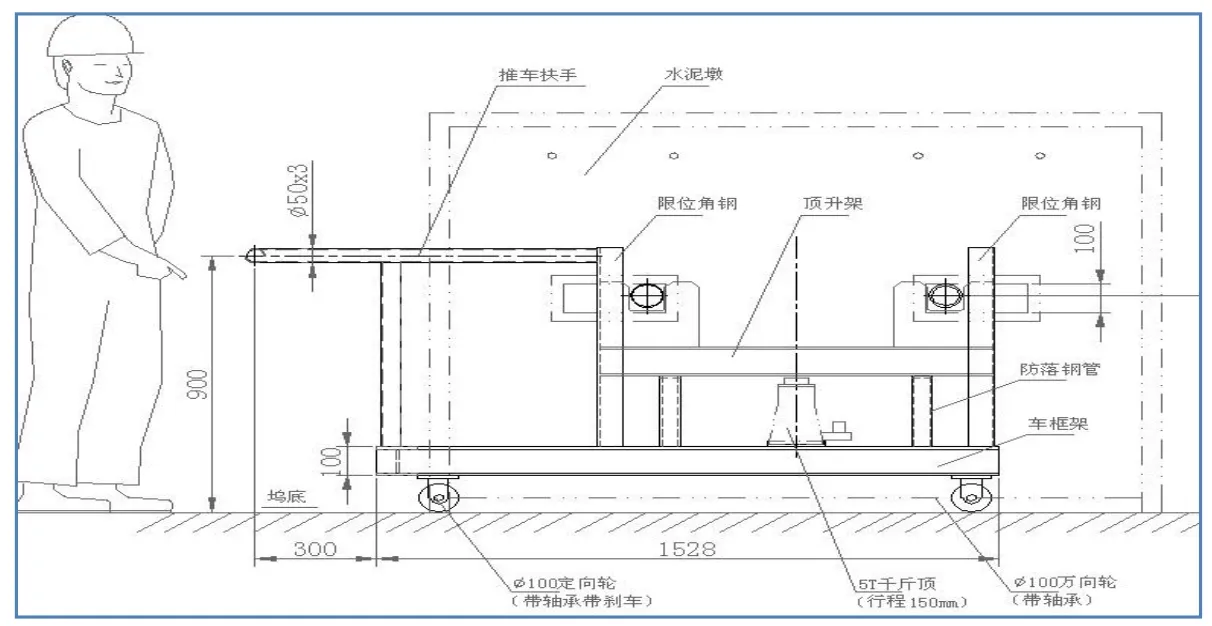

方式二坞墩移位装置的结构是左右单独分开,左右两侧的小车结构一样,其主要由车框架、承重挑杆、顶升架、导向杆、5T 千斤顶、防落钢管、直径φ100mm 的万向轮等构件组合而成,见图7。

图5 方式一坞墩移位装置使用示意图

图6 方案一装置移位示意图

图7 方式二坞墩移位装置结构图

使用时,把左右两台移位小车分别推进坞墩两侧同步对称位置,把承重挑杆搭在一侧小车的顶升架上,穿过坞墩的叉车孔,并搭在另一侧的小车顶升架的限位孔上,使用千斤顶顶起顶升架上升100mm,然后两侧推动小车,把坞墩移位到所需的目标位置。

2.3 移位装置方式确定

结合使用部门与现场的实际情况,方式一移位装置因为坞墩自重较大以及坞底地面摩擦系数较大因素存在,不便于操作移位。方式二移位装置采用左右两侧结构单独分开,操作更为灵活,安全,更能适合现场的实际情况,最终选择了方式二的坞墩移位装置。

2.4 移位装置受力分析

2.4.1 承重挑杆受力分析

方式二的坞墩移位装置主要结构有车框架、承重挑杆、顶升架、导向杆、5T 千斤顶(行程150mm)、防落钢管、车轮等构件,设计人运用PATRAN 有限元系统建模对主要的承重构件受力情况进行分析。承重挑杆由60mm*60mm*5mm 的矩形管以及其他零部件焊接而成,根据实际使用受力情况模拟约束边界,并根据坞墩的重量,对承重挑杆施加了1.5[1]倍坞墩载荷,见图8。经有限元系统分析表明,在所施加的载荷作用下,承重挑杆强度及变形满足要求。

图8 承重挑杆约束边界及施加载荷图

图9 顶升架约束边界及施加载荷图

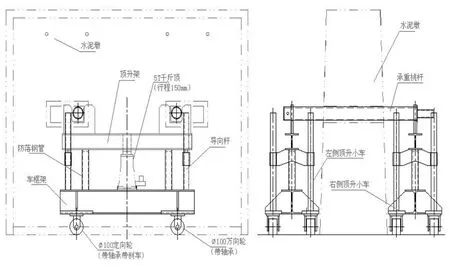

图10 坞墩移位装置生产图

图11 三维模型示意图

2.4.2 移位装置顶升架受力分析

坞墩移位装置的顶升架结构主要为H 型材,根据实际使用受力情况模拟约束边界,并根据坞墩的重量,对顶升架施加了1.5 倍坞墩载荷,见图11。经有限元系统分析表明,在所施加的载荷作用下,顶升架强度及变形满足要求。

2.4.3 移位装置车框架受力分析

坞墩移位装置的车框架结构主要为H 型材与钢板焊接组合而成,根据实际使用受力情况模拟约束边界,并根据坞墩的重量,对车框架施加了1.5 倍坞墩载荷。经有限元系统分析表明,在所施加的载荷作用下,车框架强度及变形满足要求。

2.4.4 坞墩移位装置图纸设计

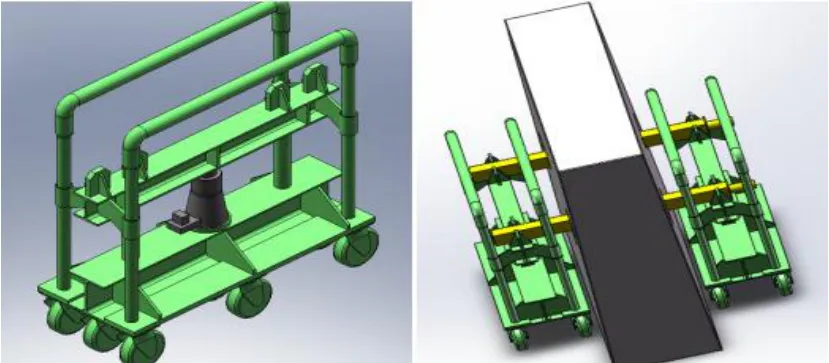

经过有限元系统的受力分析,坞墩移位装置满足了现场使用的工况要求,在受力的基础上,对坞墩移位装置进行了生产图纸设计,见图10,并用Solidwork 软件建立了三维模型,见图11。

3 坞墩移位装置的应用

经过有限元系统的分析,生产图纸的设计,坞墩移位装置在制作完成后应用于了现场,见图12。根据现场使用验证,移位一个坞墩至目标距离25 米(不含装木头及打紧工作),现场2 个工人师傅,共花费约30 分钟。比原来的需要6 个工人师傅,花费3 个小时,效率明显提高。一次性消耗成本降低了94%以上,大大的降低了生产成本。

而据我司2#坞起运部门师傅反馈上一个坞次坞内船舶使用与现场验证结果基本相符,已申请追加制作一套该工装。

4 结束语

图12 现场使用图

外底板以下坞墩撬棒移位法工作一直是现场起重人员眼中的“原始人”式工作,本坞墩移位装置的研究与应用实施,从“原始人”式进化为“现代”式,改变了人力撬棒移位的现状,降低了劳动强度,提高了工作效率,同时也填补了国内外底板下坞墩移位工装方法上的空白。