金属元素改性的超高温氨分解催化剂Ni/Mg-Al的结构及性能

2020-02-20常秋连李培霖陈松清颜丙峰

常秋连,李培霖,陈松清,赵 鹏,颜丙峰

(1.煤炭科学技术研究院有限公司煤化工分院,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室;3.煤基节能环保炭材料北京市重点实验室;4.马鞍山钢铁股份有限公司煤焦化公司)

20世纪80年代以后,我国焦化行业从国外引进了先进的焦炉煤气净化工艺技术,如德国蒂森克虏伯集团伍德公司的真空碳酸钾脱硫工艺及单级克劳斯技术。该技术克劳斯反应炉设计工作温度为1 285℃,而国内克劳斯炉(用于高温催化分解氨、氰)最高工作温度不高于1 150℃。为减少对国外克劳斯炉用氨分解催化剂的依赖,国内研究者对耐高温氨分解催化剂进行了广泛和深入的研究。贾志轩等[1]研究开发了一种耐高温焦炉煤气氨分解催化剂,该催化剂解决了高温热稳定性的问题。但是,随着焦化企业生产规模的扩大,焦炉煤气净化系统不断被升级改造,原工艺的克劳斯炉与克劳斯反应炉(用于催化脱硫)被合并,形成了煤气处理量高达180 km3h的超大型煤气净化炉。该超大型煤气净化炉在1 000~1 300 ℃的温度下运行,炉内仍需使用催化剂来分解氮化物。伴随着净化炉体积的倍增,炉内操作条件发生改变,如:原料气量倍增、水蒸气含量倍增、催化剂承受压力倍增、H2被全氧化、温度场均一性变差等,这一系列操作条件的改变,使催化剂面临的操作环境骤变,导致现有催化剂经长时间使用后出现了粉化、活性组分流失、高温烧结等现象,失去了催化活性。为解决上述问题,本课题进行超大型焦炉煤气净化用氨分解催化剂的研发。

Ni是非贵金属催化剂中氨分解活性最高的金属。Ni基催化剂由于具有相对低廉的价格、较高的氨分解活性及稳定性而受到广泛的关注。单质Ni在催化剂表面的分散度和抗烧结性能是决定超高温催化剂氨分解效率的关键因素。为提高Ni物种的分散度和抗烧结性能,研究者采用孔道结构发达、耐温性能好的载体,如MgO、Al2O3等来负载活性组分Ni。但是,在1 000~1 300 ℃的高温条件下,载体极易与活性组分Ni形成难还原物种,且极易发生高温烧结、活性组分流失等现象,无法形成高分散度和高还原度相统一的活性相。研究发现[2],镁铝尖晶石(MgAl2O4)熔点高达2 105 ℃,且在达到此温度前不发生相变,具有高硬度、高耐温强度、高抗粉化和高耐磨损等优异性能。但是,将镁铝尖晶石用作超高温催化剂的载体时,存在催化剂还原性降低的问题。研究者通过添加助剂等方法,改变催化剂活性组分与载体之间的固相反应,从而达到抑制难还原物种形成的目的。

Hiroki等[3]发现金属元素La可以减弱NiMgO-Al2O3催化剂中吸附氢对氨分解反应的抑制作用,从而提高催化剂活性;郑维庆等[4]研究了CeO2对NiAl2O3氨分解活性的影响,认为CeO2的加入减弱了金属与载体间的相互作用,提高了Ni的还原度、分散度和催化活性。苏玉雷等[5]研究了Mo含量对NiAl2O3氨分解活性的影响,发现Mo与Ni之间的相互作用可以改变活性中心的状态,有利于提高催化剂的分解活性。Zheng Weiqing等[6]考察了CeO2对NiAl2O3催化剂氨分解活性的影响,认为CeO2能够促进N原子在金属表面的脱附再结合,降低反应的活化能,提高氨分解活性。

徐恒泳课题组[7]研究发现,助剂La的添加显著降低了Ni基催化剂氨分解反应的活化能,提高反应速率方程的指前因子和反应级数;助剂La和Ce可以有效增加Ni的分散度,抑制Ni颗粒的烧结;载体的碱性和比表面积不是影响Ni基催化剂氨分解活性的主要因素。研究还发现,Ni与Al2O3之间存在相互作用,根据相互作用的不同可将NiO的Ni物种的还原温度区分为:≤500 ℃(游离NiO),600 ℃(富Ni相中的NiO),700 ℃(富铝相中的NiO)和≥800 ℃(Ni铝尖晶石中的NiO)。NiAl比越大,易还原的NiO物种越多,且La对NiO物种产生了非常复杂的影响。张建等[8]发现,Ce和La有利于NiSBA-15催化剂中Ni颗粒的分散和NiO物种的还原。

目前,国内针对超高温条件下氨分解催化剂性能的研究鲜有报道。基于以上分析,本研究结合镁铝尖晶石耐高温、耐磨损的特性,制备出超高温Ni基氨分解催化剂,采用目前研究应用较多的金属元素Co,La,Zr等对催化剂进行改性,探究Co,La,Zr等元素对催化剂表面结构、物化性能及氨分解活性的影响。

1 实 验

1.1 催化剂的制备

催化剂载体的制备:采用高温固相烧结法制备含镁铝尖晶石的催化剂载体,具体方法为:将Al2O3,MgO,ZrO2中的2种或3种粉末按适当的比例混合,溶于乙醇溶液中,采用球磨机湿法球磨12 h,使其混合均匀,80 ℃条件下干燥、过筛,得到混合粉末。干燥后的粉末在模具中压坯,制得需要形状的柱状素坯。将制得的素坯置于煅烧炉内,在1 200 ℃条件下高温烧结6 h,得到的载体分别记为Mg-Al和ZrMg-Al。

催化剂的制备:采用多次循环浸渍法进行催化剂的制备,具体方法为:将上述已经制备好的载体放入已按比例配置好的含有活性组分Ni和助剂Co、La的混合溶液中,浸渍10 h,使活性组分在载体表面达到吸附平衡,过滤、洗涤至中性,放入真空干燥箱于120 ℃烘干24 h,最后将催化剂放入马弗炉中于1 500 ℃煅烧3 h,得到的催化剂分别记为NiMg-Al,LaNiZrMg-Al,CoNiZrMg-Al。

1.2 催化剂的表征

催化剂的孔体积和比表面积表征采用N2物理吸附法,在美国Micromeritics TriStar П Surface Area and Porosity仪器上进行。测试样在200 ℃下真空预处理3 h,在液氮温度下进行样品的吸脱附。用BET方程计算催化剂的比表面积,用BJH法计算孔体积。对于介孔或更大的孔材料,BET公式适合的相对压力(pp0)为0.05~0.25。

催化剂的晶相结构采用Bruker公司生产的D8 Advance X射线衍射(XRD)仪进行表征,仪器试验参数为:Cu Kα耙,管电压40 kV,管电流40 mA,扫描范围0° ~90°,扫描速率为4(°)min。

催化剂的形貌表征采用JEOL公司生产的JEM-200CX透射电子显微镜(TEM)。电镜分析之前将催化剂研成粉末,将少量催化剂分散于无水乙醇中,经超声分散后,将催化剂负载在铜网上,待乙醇挥发后放入透射电镜中抽真空测试。

1.3 催化剂的活性评价

催化剂的活性评价在装有10 mm内径刚玉管反应器的常压固定床上按程序升温方式进行。升温速率为6 ℃min,氨分解温度为1 200 ℃。反应装置的尾气吸收罐前端和反应器入口处均设有取样阀,采用硼酸吸收法分析反应前后气体中的氨含量。催化剂的装填量为20 mL(粒径100目),体积空速为6 000 h-1。

由于企业实际进入氨分解反应床层的酸汽中含有HCN等剧毒气体,实验室无法完全模拟现场反应条件,故对反应器进行了简化,仅考虑主要气体NH3、制造还原气氛的H2和使催化剂中毒的H2O,其他气体均用惰性的N2代替。反应气组成(φ):H2为7%,水蒸气为18%,NH3为5%,N2为70%。选择在一定的反应温度和空速下NH3转化率作为催化剂活性评价指标。

2 结果与讨论

2.1 催化剂物化性质

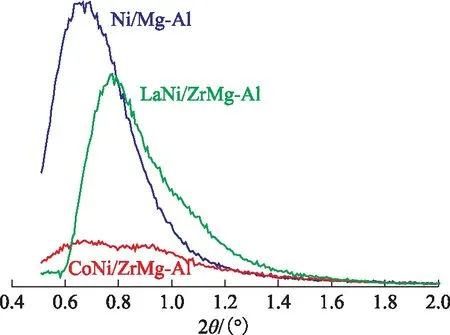

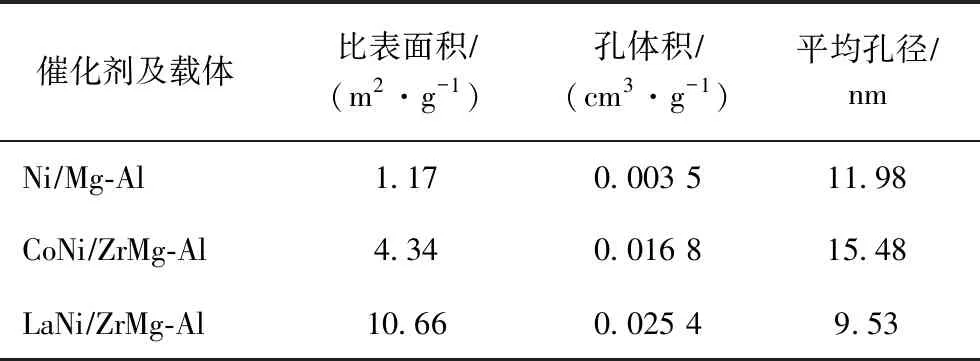

2.1.1 晶相结构采用XRD对制备的催化剂及载体的晶相结构进行表征,图1为催化剂的小角XRD图谱,图2为不同催化剂对应载体的XRD图谱,图3为催化剂的Ni(La或Co)Mg(Al)O(111)和载体MgO(111)的广角XRD图谱。

图1 催化剂的小角XRD图谱

图2 催化剂载体的XRD图谱

图3 催化剂Ni(La或Co)Mg(Al)O(111)和载体MgO(111)的广角XRD图谱○—MgO; ◆—MgAl2O4; —NiMgO2; —NiAl2O4

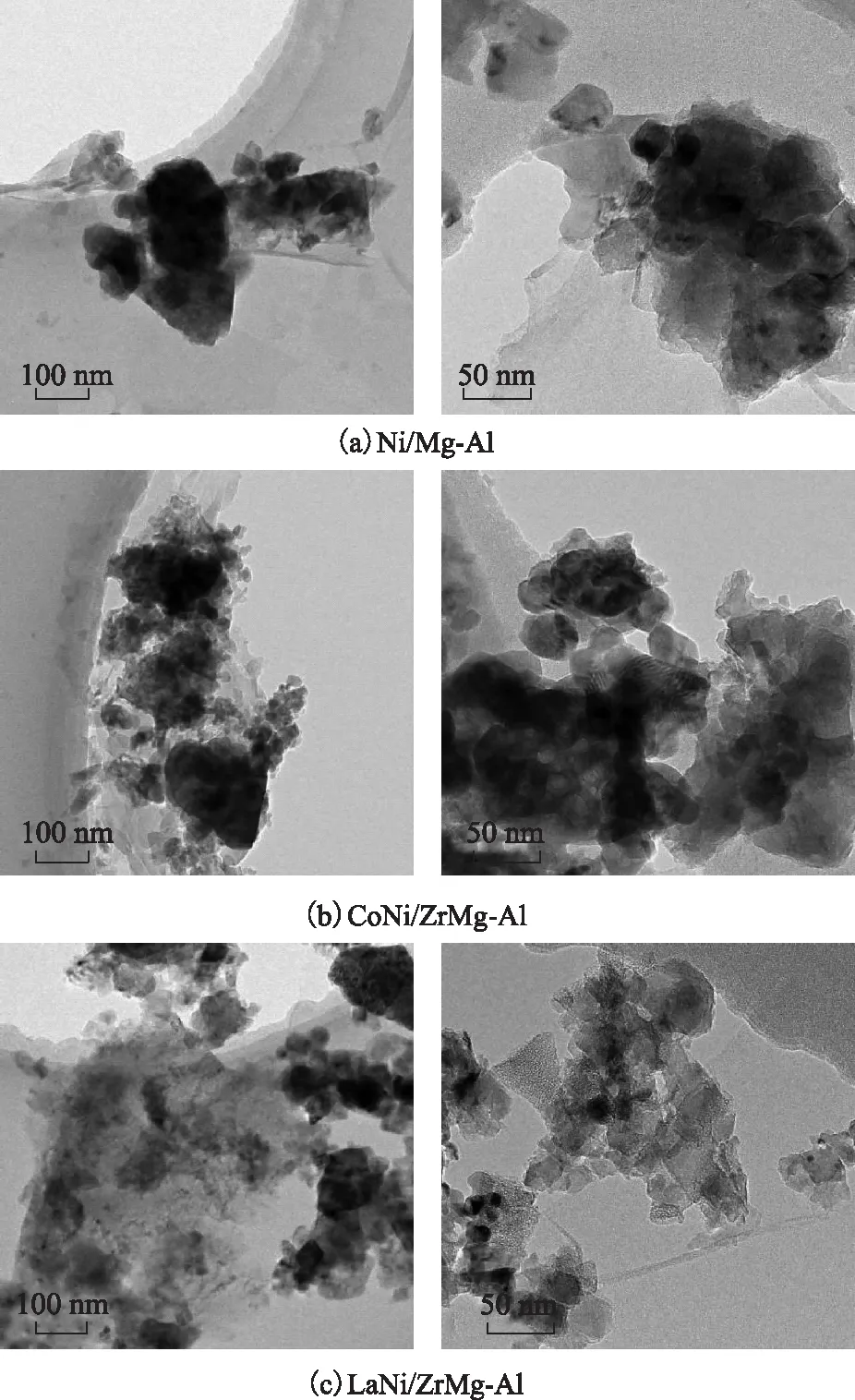

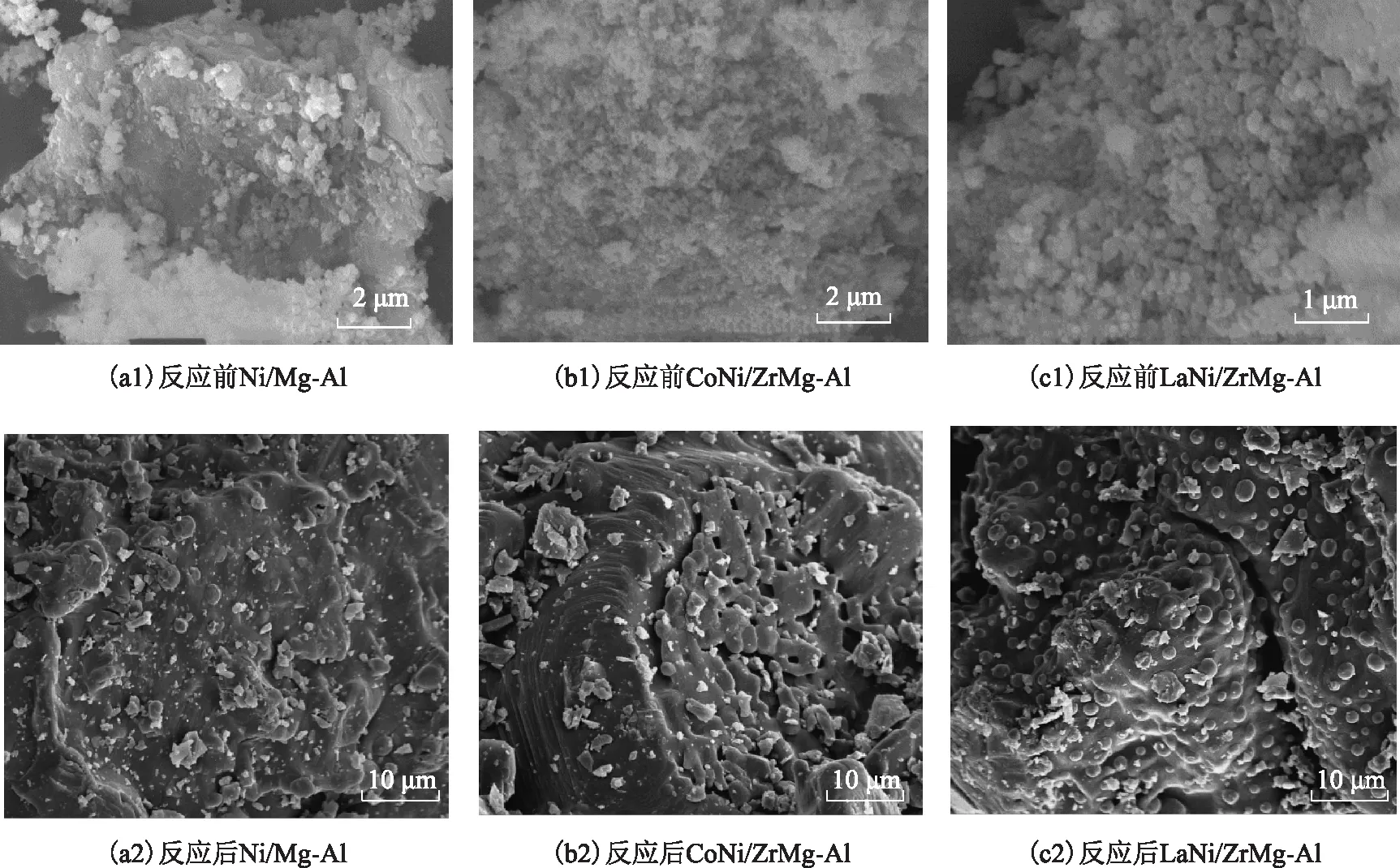

由图1可以看出,各催化剂在2θ为0°~1°之间均有一个衍射峰,峰的位置按照NiMg-Al,CoNiZrMg-Al,LaNiZrMg-Al的顺序依次向右偏移,表明金属元素La、Co的加入改变了Ni原子的晶型,使晶胞参数变小,晶面间距减小,因此,金属元素的加入相当于“稀释”了Ni物种的晶核,使其在载体表面的分散更加均匀。根据布拉格定律:2×d×sinθ=λ(式中:d为平行原子平面间距;θ为入射光与晶面的夹角),衍射峰右移,说明θ变大,λ保持不变,因此d值变小,而d值变小极可能是因为晶格受到间隙原子的作用应力发生收缩,导致晶格常数变小,这是因为掺入了比主体原子半径更小的杂原子,表明原子半径由大到小的顺序为:NiMg-Al>CoNiZrMg-Al>LaNiZrMg-Al。催化剂衍射峰的强度从小到大顺序为:CoNiZrMg-Al 由图2可以看出,载体ZrMg-Al较载体Mg-Al的衍射峰强度均大幅度增强,表明载体ZrMg-Al具有更好的结晶度,载体中加入Zr后,Mg(Ni)Al2O4尖晶石晶相的结晶度增加。Zr可以促进组织结构中离子交换速度,有利于氧化铝表面镁离子向氧化铝颗粒内部转移,形成更加完整的镁铝尖晶石结构。因此,本课题最终选取ZrMg-Al为载体进行催化剂的制备。 由图3可以看出,各催化剂在2θ分别为37.0°,45.5°,66.4°附近出现3个归属于MgNiO或Mg(Ni)Al2O4尖晶石相的衍射峰。对于负载Ni基的催化剂,会出现衍射峰的宽化和相互交迭现象,难以明确区分其晶相。但是,催化剂LaNiZrMg-Al在2θ为30.5°处出现归属于NiAl2O4尖晶石(JCPDS 10-0339)的衍射峰,而其他催化剂在此位置均未发现此峰,可以证明LaNiZrMg-Al一定存在NiAl2O4尖晶石相。 与纯MgO载体相比,随着不同金属元素的加入,图中没有看到明显的NiO峰,这可归因于Mg2+离子半径(0.072 nm)比Ni2+离子半径(0.069 nm)略大,NiO溶入到Al(Mg)O晶格中形成了Al(Mg)O基NiO-Al(Mg)固溶体。随着不同金属元素的加入,负载后的催化剂衍射峰按照CoNiZrMg-Al,NiMg-Al,CoNiZrMg-Al的顺序,向高角度方向位移,且衍射峰的强度增强,半峰宽变小,表明Mg(Ni)Al2O4尖晶石晶相的结晶度增加且晶粒变大,形成了更加完整的NiAl2O4尖晶石晶型。 2.1.2 还原性催化剂的还原性能可反映其催化活性的高低。为考察各金属元素对催化剂还原性能的影响,对经不同金属元素改性的催化剂进行H2-TPR表征,结果如图4所示。由图4可以看出,各催化剂在测试范围内均呈现出不同程度的可还原性;NiMg-Al在334 ℃和682 ℃处出现两个还原峰;CoNiZrMg-Al在308 ℃和524 ℃处出现两个还原峰;LaNiZrMg-Al在265 ℃和543 ℃处出现两个还原峰。 图4 不同金属改性的Ni基催化剂的H2-TPR曲线 3种催化剂的两个还原峰分别对应于自由NiO和晶相NiAl2O4的还原。值得一提的是,与其他催化剂相比,LaNiZrMg-Al催化剂低温还原峰面积显著减小,高温还原峰面积增大,说明该催化剂拥有较多的晶相NiAl2O4物种;CoNiZrMg-Al的还原曲线在小于800 ℃处又呈现上升趋势,这种谱线可能是由高分散的NiAl2O4与Al2O3形成了一种类尖晶石结构的固溶体晶相的表现。 由于自由的NiO的还原是由大晶粒的NiO还原为大晶粒、小比表面积的Ni0晶粒,这种晶粒的活性低,易流失烧结;NiAl2O4可以还原为小晶粒Ni0,与大晶粒Ni0相比,反应活性位增多,反应活性提高。自由NiO中的Ni与载体的相互作用较弱,还原出的Ni0与载体相互作用也较弱,容易引起Ni0的烧结与流失;类尖晶石结构的固溶体中Ni与载体间具有强相互作用,反而难以还原,降低了催化剂的催化活性。而晶相NiAl2O4中的Ni与载体之间既存在一定的相互作用,相互作用力又不太强,因此有效防止了活性组分的流失、烧结现象,提高了催化反应活性。 2.1.3 比表面积和孔结构表1为3种不同催化剂的比表面积、平均孔径和孔体积。由表1可知,催化剂NiMg-Al的比表面积较小,仅为1.17 m2g左右,为大孔材料。气体吸附法测量孔径的极限约为100 nm左右,为避免气体吸附法测量大孔材料时的误差,本研究采用五点BET法,相对压力控制在0.05~0.35之间,此范围以单层吸附为主,从而避免了毛细凝聚和吸附饱和现象的影响。此外,气体吸附法在测大孔样品时,虽然孔径无法确定,但是比表面积测定值是可信的。催化剂LaNiZrMg-Al的比表面积最大,达10.66 m2g,表明La的加入有助于提高Ni在催化剂表面的分散度和浓度,形成更小的表面Ni粒子。 表1 添加不同金属元素的催化剂的比表面积和孔结构参数 2.1.4 TEM对各催化剂的表观形貌进行TEM表征,结果如图5所示。根据图5可知,NiMg-Al和CoNiZrMg-Al催化剂呈现较多的团簇块状结构,表面出现明显的团聚现象,催化剂的颗粒粒径大,活性组分分散程度低。而LaNiZrMg-Al催化剂则呈现出明显的片层状结构,没有出现大的颗粒,并且出现疏松的孔道结构,这有利于反应物的扩散。说明适量的La的添加能够帮助催化剂暴露出更多的活性表面积,使反应活性位增加,从而使LaNiZrMg-Al催化剂实现更高的催化活性,这一点也从催化剂评价试验结果得到了证实。 2.2.1 催化剂的氨分解活性对3种催化剂的氨分解活性进行分析评价,结果如图6所示。由图6可知,LaNiZrMg-Al显示出较好的NH3分解活性,添加助剂Co和Zr的CoNiZrMg-Al的催化活性优于不添加任何助剂的NiMg-Al,即助剂Co和Zr有利于提高催化剂的催化剂活性;催化剂中同时添加La和Zr时,催化剂的活性最佳,NH3的转化率始终保持在大于99%的水平,可见LaNiZrMg-Al具有更好的氨分解活性。 图5 3种催化剂的TEM照片 图6 不同催化剂作用下的NH3转化率■—LaNiZrMg-Al; ▲—CONiZrMg-Al; ●—NiMg-Al 2.2.1 催化剂高温稳定性对反应前后催化剂的表观形貌进行SEM表征,结果如图7所示。由图7可知:反应前3种催化剂的活性组分均良好、均匀地附着于载体上;经高温氨分解反应后,NiMg-Al催化剂活性组分出现流失现象,CoNiZrMg-Al催化剂出现严重烧结现象,LaNiZrMg-Al催化剂活性组分仍然良好均匀地附着于载体上,因此,LaNiZrMg-Al催化剂在反应过程中表现出良好的耐高温性能。 图7 反应前后催化剂的SEM照片

2.2 催化剂性能评价

3 结 论