柱状碳酸铝铵团簇的合成及相变研究

2020-02-20季洪海凌凤香张会成王少军

季洪海,凌凤香,张会成,王少军

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

碳酸铝铵是合成纳米氧化铝或者超细氧化铝的重要前躯体[ 1-8]之一。碳酸铝铵通过焙烧能够转化为γ-Al2O3,θ-Al2O3,α-Al2O3[9-10],而且可以通过控制碳酸铝铵颗粒尺寸与形貌调控氧化铝载体的结构与性能[11-12]。焙烧后形成的Al2O3具有微孔、介孔结构,并且具有较大的比表面积和化学活性,在催化、吸附等领域具有潜在的应用价值和广阔的应用前景[13-14]。

在碳酸铝铵的合成与应用研究中,Zhu Zhenfeng等[15]以Al(NO3)3·9H2O为反应物,尿素为沉淀剂,聚二醇(PEG)-6000为模板剂,在一定水热条件下反应得到碳酸铝铵。通过焙烧碳酸铝铵前躯体,制备得到具有介孔结构的多层Al2O3微米纤维,其直径约为300~500 nm,长度约为5~10 μm。曾令有等[16]以拟薄水铝石为原料,采用水热法合成了碳酸铝铵,并以该前躯体为原料制备了γ-Al2O3载体和催化剂,所得载体具有较大的比表面积、孔体积和孔径,相应的催化剂具有较多的Ⅱ型Ni-Mo-S活性相,以及较好的加氢脱硫活性。

研究发现,现有技术制备的碳酸铝铵多为柱状、针状、纤维状等结构,粒子多以独立形式存在,未相互穿插堆积构建形成有效的介孔、大孔孔道;另外,以γ-Al2O3为原料合成碳酸铝铵的研究未见报道。本研究以γ-Al2O3粉末及碳酸氢铵为原料,采用水热处理技术制备具有柱状团簇结构的碳酸铝铵,考察物料配比、反应温度、反应时间等因素对柱状碳酸铝铵团聚形貌的影响,并研究其高温相变过程及相应氧化铝的结构特性。

1 实 验

1.1 原料与试剂

碳酸氢铵(分析纯),天津市致远化学试剂有限公司产品;拟薄水铝石,温州精晶氧化铝有限公司产品。

1.2 样品的制备

以拟薄水铝石为前躯体,将适量拟薄水铝石置于马弗炉中于600 ℃焙烧4 h制得γ-Al2O3粉末。

称取适量γ-Al2O3粉末和碳酸氢铵置于高压釜聚四氟乙烯内衬中,加入去离子水搅拌20 min,密封后将高压釜置于烘箱中水热处理,处理后的物料经过滤、洗涤、干燥制得样品。合成中分别考察反应温度、反应时间、物料配比等因素对产物的影响。物料配比考察的条件:反应温度为140 ℃,反应时间为6 h,γ-Al2O3粉末与碳酸氢铵质量比分别为2∶1,1∶1,1∶1.5,1∶1.75,1∶2,所得样品分别命名为A1,A2,A3,A4,A5,以纯γ-Al2O3粉末为原料时,所得样品记为A0;反应温度考察的条件:γ-Al2O3粉末与碳酸氢铵质量比为1∶1.75,反应时间为6 h,反应温度分别为60,80,100,120,140,160 ℃,所得样品分别命名为A6,A7,A8,A9,A10,A11;反应时间考察的条件:γ-Al2O3粉末与碳酸氢铵质量比为1∶1.75,反应温度为140 ℃,反应时间分别为0.5,1,2,4,6,8 h,所得样品分别命名为A12,A13,A14,A15,A16,A17。

1.3 样品的表征

2 结果与讨论

2.1 物料配比的影响

物料配比对样品物相的影响如图1所示。从图1可以看出:拟薄水铝石经600 ℃焙烧后,样品在2θ为37.6°,45.8°,67.0°附近出现特征衍射峰,与标准物质卡片(JCPDS No.79-1558)比对,确定该物质为γ-Al2O3,衍射峰中没有杂峰出现,说明拟薄水铝石经600 ℃焙烧后完全转化为γ-Al2O3;反应过程中,反应原料中未加入碳酸氢铵时,制备的样品在2θ为14.5°,28.1°,38.4°,45.8°,49.3°,55.2°,64.1°,65.0°,67.0°附近出现特征衍射峰,与标准物质卡片(JCPDS No.79-1558,JCPDS No.21-1703)比对,确定2θ为14.5°,28.1°,38.4°,49.3°,55.2°,64.1°,65.0°处的衍射峰为AlOOH的特征衍射峰,而2θ为37.6°,45.8°,67.0°附近的衍射峰为γ-Al2O3的特征衍射峰,说明无碳酸氢铵水热处理过程中,γ-Al2O3部分转化为AlOOH;当γ-Al2O3与碳酸氢铵质量比为(2∶1)~(1∶1)时,制备的样品在2θ为14.1°,28.2°,38.3°,49.4°,64.9°附近出现特征衍射峰,从峰型看,衍射峰的半峰宽相对较宽,与标准物质卡片(JCPDS No.71-1314,JCPDS No.21-1703)比对,确定该系列特征峰为碳酸铝铵和AlOOH混合物的特征峰,说明反应过程中γ-Al2O3转化为碳酸铝铵和AlOOH的混合物;当γ-Al2O3与碳酸氢铵质量比为(1∶1.5)~(1∶2)时,制备的样品在2θ为15.2°,21.8°,26.0°,26.9°,30.8°,34.9°,38.1°,44.6°,45.5°,52.9°,55.2°,65.2°附近分别出现了较强的衍射峰,与标准物质卡片(JCPDS No.71-1314)比对,确定该物质为碳酸铝铵,说明反应过程中γ-Al2O3转化为碳酸铝铵。

物料配比对样品形貌的影响如图2所示。从图2可以看出:当水热反应体系中未加入碳酸氢铵时,制备的样品为微米级团聚体,该团聚体由球形或椭球形粒子堆积而成;当水热反应体系中γ-Al2O3粉末与碳酸氢铵质量比为2∶1时,微米级团聚体表面开始出现直径为50~100 nm左右、长度为100~300 nm左右的蠕虫状粒子;当水热反应体系中γ-Al2O3粉末与碳酸氢铵质量比为1∶1时,微米级团聚表面粒子进一步长大,开始出现少量直径为50~200 nm、长度为1~5 μm的柱状粒子;当水热反应体系中γ-Al2O3粉末与碳酸氢铵质量比为(1∶1.5)~(1∶2)时,微米级团聚体表面柱状粒子含量逐渐增加,最终完全转变为由柱状粒子交叉堆积而成的团簇结构。从原料成本考虑,合成柱状碳酸铝铵团簇的最佳物料配比为γ-Al2O3粉末与碳酸氢铵质量比1∶1.75。

图2 不同物料配比下样品A0~A5的SEM照片左上角为白框部分的放大图。图4、图6、图9同。

2.2 反应温度的影响

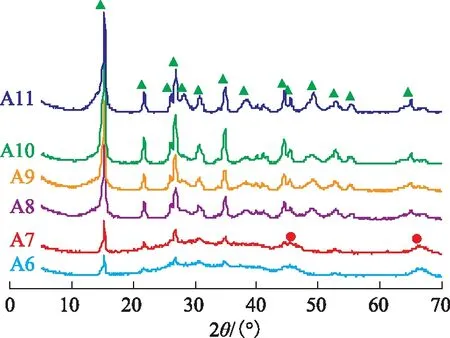

反应温度对样品物相的影响如图3所示。从图3可以看出:当反应温度为60~80 ℃时,制备的样品在2θ为15.2°,21.8°,26.0°,30.8°,34.9°,45.8°,67.0°附近分别出现了衍射峰,与标准物质卡片(JCPDS No.71-1314、JCPDS No.79-1558)比对,确定2θ为15.2°,21.8°,26.0°,30.8°,34.9°附近的特征峰为碳酸铝铵的衍射峰,而2θ为45.8°、67.0°附近的特征峰为γ-Al2O3的衍射峰,说明样品为γ-Al2O3和碳酸铝铵的混合物;当反应温度为100~160 ℃时,制备的样品在2θ为15.2°,21.8°,26.0°,26.9°,30.8°,34.9°,38.1°,44.6°,45.5°,52.9°,55.2°,65.2°附近分别出现了衍射峰,与标准物质卡片(JCPDS No.71-1314)比对,确定该物质为碳酸铝铵,说明在该反应温度范围内γ-Al2O3完全转化为碳酸铝铵。

图3 不同反应温度下样品A6~A11的XRD图谱●—γ-Al2O3; ▲—碳酸铝铵

反应温度对样品形貌的影响如图4所示。从图4可以看出:当反应温度为60~80 ℃时,制备的样品为微米级团聚体,团聚体表面开始有少量棒状粒子形成;当反应温度为100~160 ℃时,制备的样品为微米级棒状粒子交叉堆积而成的团簇结构。合成柱状碳酸铝铵团簇的较佳反应温度选择为140 ℃。

图4 不同反应温度下样品A6~A11的SEM照片

2.3 反应时间的影响

反应时间对样品物相的影响如图5所示。从图5可以看出:当反应时间为0.5~1 h时,制备的样品在2θ为15.2°,21.8°,26.0°,34.9°,45.8°,67.0°附近分别出现了衍射峰,与标准物质卡片(JCPDS No.71-1314、 JCPDS No.79-1558)比对,确定2θ为15.2°,21.8°,26.0°,34.9°处的特征峰为碳酸铝铵的衍射峰,而2θ为45.8°、67.0°附近的特征峰为γ-Al2O3的衍射峰,说明样品为γ-Al2O3和碳酸铝铵的混合物;当反应时间为2~8 h时,制备的样品在2θ为15.2°,21.8°,26.0°,26.9°,30.8°,34.9°,38.1°,44.6°,45.5°,52.9°,55.2°,65.2°附近分别出现了衍射峰,与标准物质卡片(JCPDS No.71-1314)比对,确定该物质为碳酸铝铵,说明在该反应时间范围内γ-Al2O3完全转化为碳酸铝铵。

反应时间对样品形貌的影响如图6所示。从图6可以看出:当反应时间为0.5~1 h时,制备的样品为微米级团聚体,团聚体表面开始有少量棒状粒子形成;当反应时间为2~8 h时,制备的样品中微米级柱状粒子含量逐渐增加,当反应时间为6 h 时,制备的样品几乎全部由柱状粒子堆积而成。合成柱状碳酸铝铵团簇的最佳反应时间为6 h。

图5 不同反应时间下样品A12~A17的XRD图谱●—γ-Al2O3; ▲—碳酸铝铵

图6 不同反应时间下样品A12~A17的SEM照片

2.4 柱状碳酸铝铵团簇的形成机理分析

反应过程中,反应体系发生如下反应:

(1)

(2)

反应过程中,碳酸氢铵首先发生式(1)的水解反应,在溶液中形成铵根离子和碳酸氢根离子。随着反应时间的增加,微米级氧化铝团聚体在密闭、水热环境下发生式(2)的反应,即氧化铝粒子转变为柱状碳酸铝铵。反应时,微米级氧化铝团聚体表面首先发生反应,形成的柱状碳酸铝铵穿插或附着在团聚体表面,随着反应的进一步深入,形成的柱状碳酸铝铵继续附着在氧化铝团聚体表面,当氧化铝完全转变为碳酸铝铵时,形成的碳酸铝铵相互交叉堆积,形成了柱状碳酸铝铵团簇。柱状碳酸铝铵团簇的形成示意如图7所示。

图7 柱状碳酸铝铵团簇的形成示意

2.5 相变过程分析

以γ-Al2O3粉末与碳酸氢铵质量比为1∶1.75、反应温度为140 ℃、反应时间为6 h条件下制备的样品为前躯体,经过不同温度焙烧后样品的XRD图谱如图8所示。从图8可以看出:当焙烧温度为600 ℃和800 ℃时,样品在2θ为37.6°,45.8°,67.0°附近出现衍射峰,与标准物质卡片(JCPDS No.79-1558)比对,确定该物质为γ-Al2O3;当焙烧温度为1 000 ℃时,样品在2θ为32.6°,36.8°,39.6°,45.3°,67.1°附近出现衍射峰,与标准物质卡片(JCPDS No.10-0425)比对,确定该物质为η-Al2O3;当焙烧温度为1 300 ℃时,样品在2θ为25.6°,35.2°,37.8°,43.3°,52.6°,57.6°,61.3°,66.6°,68.3°附近出现衍射峰,与标准物质卡片(JCPDS No.42-1468)比对,确定该物质为α-Al2O3。这说明制备的碳酸铝铵经600~1 300 ℃焙烧时发生相变,依次转变为γ-Al2O3,η-Al2O3,α-Al2O3。

不同温度焙烧后氧化铝的SEM照片如图9所示。从图9可以看出:当焙烧温度分别为600,800,1 000 ℃时,制备的氧化铝保持了碳酸铝铵前躯体的柱状团簇结构;当焙烧温度为1 300 ℃时,柱状团簇结构被破坏,制备的氧化铝为直径100~200 nm堆积而成的微米级团簇结构。

图8 不同焙烧温度下氧化铝的XRD图谱●—γ-Al2O3; ◆—α-Al2O3

图9 不同焙烧温度下氧化铝的SEM照片

2.6 γ-氧化铝的物性分析

通过实验考察了以未经焙烧的拟薄水铝石为原料经水热反应(条件:拟薄水铝石粉末与碳酸氢铵质量比为1∶1.75,反应温度为140 ℃,反应时间为6 h)制备的样品的结构特性。干燥后样品的XRD图谱如图10所示,SEM照片如图11所示。

从图10可以看出,以拟薄水铝石为原料采用水热法制备的样品经干燥后在2θ为14.1°,28.2°,38.3°,49.4°,64.9°附近出现衍射峰,与文献[16]中碳酸氢铵浓度为1.6 molL时制备的样品的衍射峰相似。文献[17]认为该条件合成的样品为碳酸铝铵,只是衍射峰较弱。但对比碳酸铝铵衍射谱图发现,碳酸铝铵最强的衍射峰位在2θ为14°~15°左右,其峰强度为2θ在27°左右次强峰强度的3倍左右。与文献[17]结果相比,本试验样品在2θ为14.1°处衍射峰的半峰宽相对较宽,而在2θ为28.2°,38.3°,49.4°处出现了较强的衍射峰,与标准物质卡片(JCPDS No.71-1314,JCPDS No.21-1703)比对,确定该特征峰为碳酸铝铵和AlOOH混合物的特征峰,因此认为该条件下制备的样品为碳酸铝铵和AlOOH的混合物。

图10 以拟薄水铝石为原料制备的干燥样品的XRD图谱

图11 以拟薄水铝石为原料制备的干燥样品的SEM照片左、右上角分别为白框部分的放大图。图13同。

从图11可以看出,以拟薄水铝石为原料采用水热法制备的干燥后样品为蠕虫状团聚结构,团聚体表面出现了少量直径为100 nm左右、长约3 μm左右的棒状结构粒子,其中蠕虫状粒子为拟薄水铝石晶粒,棒状结构粒子为碳酸铝铵,该结构与XRD结果吻合。

以拟薄水铝石和γ-Al2O3为原料,经水热处理(条件:固体粉末与碳酸氢铵质量比为1∶1.75,反应温度为140 ℃,反应时间为6 h)后样品于600 ℃焙烧4 h制得γ-Al2O3,应用N2吸附-脱附表征两种γ-Al2O3的吸附特性,结果如图12所示。从图12(a)可以看出,两种氧化铝均具有Ⅳ型吸附等温线特征[17],在相对压力小于0.7 时,等温线斜率较小且吸附-脱附曲线基本重合,说明样品的孔径分布较集中,同时小尺寸孔的数量相对较少,相对压力大于0.7 时,等温线斜率急剧上升且吸附-脱附曲线出现较大的分离,吸附-脱附等温线表现为明显的H3型回滞环,回滞环等温线没有明显的饱和吸附平台。以拟薄水铝石为原料经水热处理制备的氧化铝比表面积为237 m2g,孔体积为0.88 mLg,可几孔径集中在10 nm左右;而以γ-Al2O3为原料经水热处理制备的氧化铝比表面积为300 m2g,孔体积为0.67 mLg,孔径分布集中在3.5 nm和15~35 nm左右,且孔径大于15 nm的孔的体积占总孔体积的50%以上。

图12 两种方法所制γ-Al2O3的孔结构表征结果

为了分析两种氧化铝孔结构变化的本质,应用TEM对两种氧化铝的微观特性进行表征,结果如图13所示。从图13(a)可以看出:以拟薄水铝石为原料经水热处理制备的氧化铝由形状较不规整的絮状颗粒聚集而成,在絮状颗粒表面有少量的棒状氧化铝粒子存在,该样品的结构与焙烧前样品的结构吻合较好;而以γ-Al2O3为原料经水热处理制备的氧化铝由形状规则、结构均匀的微米级柱状氧化铝粒子交叉而成。柱状氧化铝粒子直径为50 nm左右,长度为0.5~3 μm,且表面存在较多的介孔孔道。由于表面介孔的存在,使氧化铝具有较大的比表面积和较集中的3.5 nm左右的孔道分布。与此同时,由于柱状氧化铝粒子的交织堆积,形成了大量的介孔和大孔,使氧化铝具有较大的15 nm以上孔道的比例。

图13 两种方法所制γ-Al2O3的TEM照片

3 结 论

以γ-Al2O3粉末及碳酸氢铵为原料,在无模板剂的条件下,成功制备直径为5~15 μm的柱状碳酸铝铵团簇,该团簇由直径为50~100 nm、长为0.5~3 μm的柱状碳酸铝铵交叉堆积而成。焙烧时,柱状碳酸铝铵转变为氧化铝,当焙烧温度为600~1 000 ℃时,制备的氧化铝保持碳酸铝铵前躯体的柱状团簇结构;当焙烧温度为1 300 ℃时,柱状碳酸铝铵的结构被破坏,转变为球形α-Al2O3。以柱状碳酸铝铵团簇为前躯体制备的γ-Al2O3具有较大的比表面积和较大的介孔和大孔比例。