回转窑节能环保改造实践

2020-02-19宋双彦陶卫东杜宏杰

宋双彦,陶卫东,杜宏杰

(中冶赛迪上海公司,上海 200940)

石灰回转窑在我国冶金、化工、建材、造纸等领域内应用广泛[1]。行业普遍存在的问题主要有能耗偏高、漏风系数高、窑壳温度高、窑尾气温度偏高、出料温度高、产量低、热效率不高等。能源成本占到生产成本的40%以上,因此,能耗问题是回转窑系统研究的主要课题。20世纪80年代初,我国宝钢率先引进了3条产量达600 t/d的日本立波尔式回转窑,90年代国内钢铁厂陆续引进的是产量为600~1 000 t/d的美国KVS式回转窑,如宝钢、鞍钢、太钢、八钢、沙钢、攀钢、通钢等。宝钢最初引自日本的回转窑在操作、能耗、维修等方面落后于美国技术。为了满足产能需求,降低能耗和维修成本,减少扬尘、冒灰、漏风等现象,对其中2条逐一改造。改造后产能大大提高,便将不再需要的第3条窑就地拆除。基本从老式窑系统改造成为新的KVS式回转窑,全面改善了工艺和配套设施,取得了预期的节能环保效果。行业内在石灰窑节能方面改造通常只是针对窑的内衬材质、系统密封性及变频调速风机等局部开展小型技改,这样大规模改造尚数首例。本文对此作以介绍。

1 回转窑改造前的情况

改造前的宝钢回转窑主要由链篦式预热机系统、回转窑系统、水平推动式冷却机系统及公辅系统等组成。

1.1 改造前主要生产工艺

原料经水洗筛分,合格粒度的物料经带式输送机送到窑前仓,进一步沥去水分,再经上料皮带首先将物料平铺在链篦式预热机内进行预热,然后随着链篦机的板链移动,将料送入回转窑中煅烧。随着窑的转动,物料一边翻滚一边向前移动,待到回转窑头部,刚好煅烧完毕。合格粒度的物料落入水平推动式冷却机中进一步冷却,成品通过板链、带式输送机等送到成品库。

混合煤气通过窑头烧嘴在一次助燃风的作用下在窑内燃烧;从冷却器鼓入的冷风冷却成品物料的同时被加热,进入窑内作为二次助燃风。燃烧废气与物料换热后被窑尾除尘系统抽到窑尾,与链篦式预热机内的物料进一步换热并降低尾气温度,再经过竖管冷却器,最后进入窑尾除尘系统,净化后排入大气。

1.2 改造前工艺流程

改造前石灰回转窑工艺流程示意图见图1。该窑产能约600 t/d,窑尾废气温度约350℃,成品出料温度高,约130℃以上。

图1 改造前石灰回转窑工艺流程示意图Fig.1 Diagram for Process Flow of Lime Rotary Kiln before Improvement

1.3 改造前回转窑能耗分析

回转窑煅烧系统能耗高,约为5 016 kJ/kg产品,并且系统老化,漏风、冒灰严重,环保不达标,每年的检修量非常大。特别是链篦式预热机结构复杂,维修困难,每年耗材很高,生产成本与日俱增。

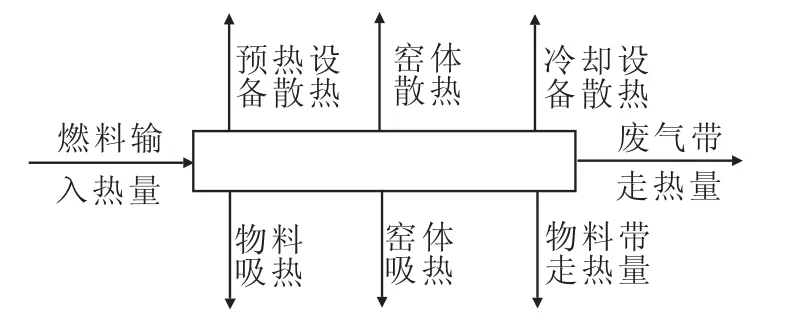

对回转窑的热平衡分析中,燃料带入化学热为热输入项,其余为热输出项。回转窑热平衡示意图见图2。

图2 回转窑热平衡示意图Fig.2 Diagram for Thermal Balance in Rotary Kiln

如图2所示,回转窑的能耗主要分为几大部分:① 燃烧废气带走热量;② 预热设备散热量;③煅烧物料吸热;④冷却设备散热;⑤窑体吸热;⑥窑体散热;⑦成品物料带走的热量。针对这几个热量消耗因素,经过多次论证和试验,从工艺、设备、控制等方面优化。

2 具体改造措施

2.1 窑预热系统

为了提高回转窑的热效率和生产效率,增加单位时间推入窑内的物料量,拆除原有链篦式预热机、竖管冷却器、废气除尘系统和水平推动式冷却机等设施,更换为带12个液压推杆的竖式预热器,相应配套布袋除尘系统。物料在预热器中得到充分换热,换热的物料量比链篦式预热机大大提高,单位时间推入窑内的物料量增加,大大提高了产量。保证产品质量的前提下,单位时间产出比增加,同时又减少了燃料消耗,从而显著降低了生产成本。

此外,窑排除废气温度下降了约170℃,废气带走的热量减少,热效率提高,废气含尘浓度由改造前50 mg/m3降至20 mg/m3,减轻了对环境的污染,减小了系统阻力,大大减少设备维修量,节省生产操作空间。窑尾由正压系统改为全负压系统,使得整个窑系统为负压操作,减轻了窑尾除尘系统的负荷,系统操作更加灵活顺畅,改善了周边操作环境,大大降低无效含尘废气的排放量,预热系统节能约8%。

2.2 窑本体系统

回转窑窑头、窑尾通常是直筒型,没有很好的密封。窑尾漏料会影响窑尾密封装置的使用寿命[2],出现漏风、漏料现象。为了改善窑体的密封性,将窑尾部由直筒形改为锥体形,同时加上金属密封结构,使得窑内物料量增加,减少漏风量和漏风散热,提高换热效率,从而提产降耗。

为便于窑尾转运溜槽前后自由移动,减少窑内检修时间,窑尾转运溜槽与之配套设计。小车上装有冷却风机,管线、阀门与小车一体设计,便于冷却窑尾部高温段,避免窑壳温度过高。窑检修时就不需拆卸管线设施,检修操作方便灵活。

由于窑驱动系统的大齿圈、轮带运行年限较长,磨损严重,造成窑运行不稳,所以更换大齿圈组件,使其运行平稳可靠,减小窑运行波动,保护传动系统不受损坏。

为减少窑内负荷,改善耐材隔热密封性及使用寿命,在窑预热段,窑内衬耐材更换成带有隔热材料预制块,且预制块可更换维修,在窑的运行过程中不易脱落,砌筑方便,保温效果好,减轻了冷却带耐材重量。

为延长窑烧成带耐材使用寿命,降低窑壳温度,在窑烧成带到窑头采用复合砖和隔热材料的结构,在保证窑壳温度和耐材抗高温性的基础上,进一步改善砌筑的整体性和密封性,同时也进一步减轻了该段的耐材荷载。

为改善窑尾、窑头隔热密封性和整体性,在预热器、冷却器、窑头罩等部位主要采用耐磨浇注料形式,施工、维修方便,密封性好,隔热性能强,轻巧耐用。通过上述改造,整个系统耐材负荷减轻了约10%,简化了砌筑结构,增强了保温和密封性能,窑尾窑壳温度从最高约550℃降到350℃左右,减少了散热量,同时避免了耐材脱落,延长了耐材的使用寿命。

深入研究窑各个部位的耐材后,窑衬采用了新耐材砌筑结构,提高窑的内衬整体密封性,延长使用寿命,避免了隔热砖长期使用后滑动粉化问题,减少维修更换量,显著降低窑壳温度,不再产生窑皮红斑现象,从而减少热损失,降低生产成本。

2.3 窑冷却系统

为了提高冷却系统的密封性及换热效率,拆除原有水平推动式冷却机系统和成品输送系统,更换成竖式冷却机系统,更换窑头冷却风系统和成品冷却除尘系统,由原来的电除尘改为布袋除尘。拆除板链式输送机,更换为耐热带式输送机,系统减轻了负荷。冷却器下部分布有分区的冷却风帽装置,增加了冷却面积,改善了内部通风和冷却效果,提高了换热效率,减小了窑头漏风系数,使窑头压力在微负压下操作,基本解决冒灰现象,成品温度控制在80℃以下,大大减少了系统热量损失,成品系统节能约2%。

回转窑散热是能源消耗的一个主要因素,通过改造窑内衬结构和窑头窑尾密封结构形式,减少了漏风量,降低了窑壳温度,提高了产能,改善了生产操作环境,减少了热损失,从而节约能源,达到节能降耗的目的。

2.4 “三电”等的改造

“三电”指的是电气、仪表和通讯。为了使窑内加料、出料更准确,减少燃料消耗,提高系统热效率,改善系统热工控制参数,窑的电气、控制、仪表及通讯等设施随着主工艺系统的改造同时更新。在上料系统和成品系统增加了皮带秤,精确控制煅烧量。增加了窑头、尾、传动等重要部位的监测,增加了窑尾废气的氧含量分析系统和料仓料位检测等。在冷却器上设有高温料位计,控制料位高度,使成品处于最佳冷却状态。使窑燃烧系统在合理的空燃比范围内,调整火焰长度,有利系统运行平稳,减少了废气带走的有效热,提高了系统的热效率和运行效率,使系统操作更直观更便捷,整个系统自动化程度高,实现灵活而稳定的集中生产操作,保证了产品质量和产量,节省人力,相应降低了生产成本。

2.5 辅助设施的改造

为了改善生产环境,减少二次污染物,节水节电等,取消了原料系统的水洗设施,直接采用窑前筛分系统,大大节约了占地及电、水等动力消耗,同时不水洗的原料利用率进一步提高,节约了资源。水分低的原料入窑也便于预热、煅烧,消耗热量相对较低,减少了窑废气的水分,避免除尘布袋结露等问题。筛下料直接送烧结等用户再利用,不再产生泥饼等污染物,减少环境污染。

为减少粉尘等废气排放,窑尾气除尘设有事故除尘系统,使窑尾在检修或事故时,均可使废气得到除尘净化,有组织排放,满足环保要求。

为保护窑及其传动系统寿命,设计事故水箱,使其在停电等事故时,窑可以维持运转及冷却,使窑不会变形,传动系统得到冷却保护,延长了系统的使用寿命。

3 改造后的回转窑情况

3.1 改造后的石灰窑生产工艺

改造后的回转窑工艺流程示意图见图3。筛分后合格粒度的物料通过带式输送机送入竖式预热器顶部料仓内,再分区落入预热器的分割区进行热交换,再通过预热器推杆将物料经转运溜槽推入窑内煅烧,煅烧合格的物料通过竖式预热器进行充分冷却,再卸到耐热皮带上,送往成品库或下游用户。

混合煤气和一次助燃风通过烧嘴燃烧,二次风在冷却成品物料后,被加热到约600℃,带入窑内参与燃烧,燃烧产生的高温废气在窑内流向窑尾的同时,与逆流翻滚移动的物料进行热交换,再进入竖式预热器与物料进一步换热,被除尘系统抽出并净化,最终排入大气。

图3 改造后的回转窑工艺流程示意图Fig.3 Diagram for Process Flow of Lime Rotary Kiln after Improvement

3.2 热工参数及产品指标对比

改造前后回转窑的热工参数及产品指标对比见表1所示。由表1看出,改造后的回转窑产能从600 t/d提高到750 t/d,提高了25%,每年增加产能约5万t。出窑废气温度降到180℃,成品出料温度降至82℃,产品活性度提高至380 mL,残余CO2低至2.0%。经计算,改造后的回转窑实现年节能降耗10%以上,每年节能约2万t标准煤,自改造以来运行效果良好,每年节省生产成本约千万元以上。

表1 改造前后回转窑的热工参数及产品指标对比Table 1 Comparison of Thermal Parameters and Indexes of Products on Rotary Kiln before and after Improvement

4 改造经验

回转窑改造后,石灰石/白云石不再水洗,所以可以结合炼钢、烧结用户的需求,适当提高矿石粒度,尤其是更易碎的白云石粒度,可减少运输过程中矿石的破碎量,减少废品率,进一步提高矿源利用率,从而提高产能,降低生产成本。

一般普通窑漏风系数在15%左右,窑产能提高后,在不影响煅烧产品质量的前提下,增加窑密封性,可适当控制空燃比,可将一次风机设计为变频调速型式,使窑热工制度更加合理稳定、精准操作,达到节能减排的目的。

为避免回转窑窑皮脱落堵塞冷却器,在窑冷却器上设置了隔栅,旁边设有大块料导出口。但此处温度很高,散热大,有时会导致闸板变形等问题,因此增加了保温结构,且不影响执行机构操作,隔热效果良好,改善了操作环境。为避免回转窑内衬耐材抽签脱落,建议改变耐材砖型,在控制单个重量的基础上,增加砌筑环的砖与砖的接触面积,使其整体性更好,强度更高,减少检修次数,节约材料成本。

一般回转窑竖式预热器内没有隔墙分区,本次改造增加了隔墙,能使窑废气更充分地与矿石接触,增加推杆推料量,不仅产能得到提高,还能更好地进行热量交换,预热更加均匀,降低预热器顶部温度和废气温度,起到进一步节能的效果。

5 结语

宝钢对其立波尔式回转窑的预热系统、本体系统、冷却系统的工艺、设备、热效率、结构隔热密封性及附属设施进行了改造。改造后回转窑运行效果良好,产能从600 t/d提高到750 t/d,每年增加产能5万t。出窑废气温度降到180℃,成品出料温度降至82℃,产品活性度提高至380 mL,残余CO2低至2.0%。工艺流程简化后,由于设备控制环节减少,能源消耗和维修成本得到降低,每年节能约2万t标准煤,实现年节能降耗10%以上,每年节省生产成本约千万元以上。