节镍型不锈钢点状腐蚀缺陷分析及改进

2020-02-19徐向东蒲嘉亮

徐向东,蒲嘉亮

(鞍钢联众不锈钢股份有限公司冷轧厂,广东 广州510760)

奥氏体不锈钢按其化学成分可分为铬镍系(300系)奥氏体不锈钢和铬锰系(200系)奥氏体不锈钢两个系列,其中铬锰系奥氏体不锈钢是在铬镍系奥氏体不锈钢基础上,往钢中加入锰、氮等元素代替添加贵重金属镍元素,又称为节镍型不锈钢。节镍型不锈钢中因添加了锰、氮元素,大大增加了MnS、(Mn,Fe)S、(Mn,Fe)O 等夹杂物生成的几率。而这些夹杂物以及夹杂物周围基体很容易成为点蚀的诱发源,增加不锈钢的点蚀敏感性[1-3],所以在实际生产过程中,节镍型不锈钢更容易发生点状腐蚀缺陷。本文利用SEM、EDS以及电化学测试系统等手段,对节镍型不锈钢冷轧钢卷初期生产过程中,板面上出现的点状腐蚀缺陷的形态特征及成因进行分析排查,并在实验室模拟验证的基础上,制定了一系列的改进措施,取得较好效果。

1 缺陷形态特征

图1为节镍型不锈钢冷轧钢卷初期生产过程中,板面上出现的点状腐蚀缺陷,由图可知,缺陷在试样板面无规律状态分布,形态为密集斑点凹坑状点蚀,凹坑内目视无夹杂物,与正常区域有明显色差,点蚀坑尺寸为1~3 mm。

图1 腐蚀缺陷形态Fig.1 Shapes of Corrosion Defect

2 缺陷成因分析

2.1 合金成分影响分析

利用SEM与EDS分别对样板缺陷区域和正常区域的表面形貌以及化学成分进行观察和分析,缺陷区域与正常区域的表面形貌如图2所示。从图中可以看出,缺陷区域出现了明显的腐蚀迹象,表面晶粒呈现不完整的状态,而正常区域的晶粒界限完整。表1为试样EDS检测结果,由表可以看出缺陷区域和正常区域的化学成分差异不大,且均在正常范围内,因此可以排除由于化学成分异常而导致钢板表面点状腐蚀发生的可能性。

图2 缺陷区域与正常区域的表面形貌Fig.2 Surface Morphology of Defect Area and Normal Area

表1 试样EDS检测结果(质量分数)Table 1 EDS Test Results of Samples(Mass Fraction) %

2.2 外界介质影响分析

从产线入口到炉子出口与带钢接触的介质有轧延油、脱脂剂、入口活套可能滴落的油水混合物及其他杂质。

对除油区出口至炉区入口段的产线活套、钢构进行检查,无滴液喷溅,无异物掉落在带钢表面;对轧延油、脱脂剂各项参数以及作业人员的生产添加记录进行检查,均符合标准要求,未发现异常,因此排除由于外界介质的残留或指标异常而导致钢板表面点状腐蚀发生的可能性

2.3 钢板表面性能影响分析

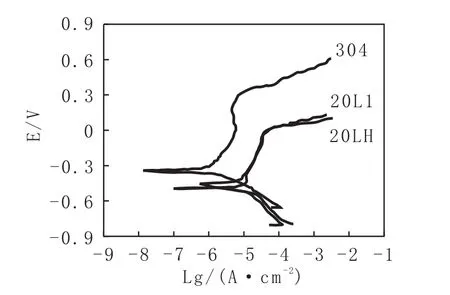

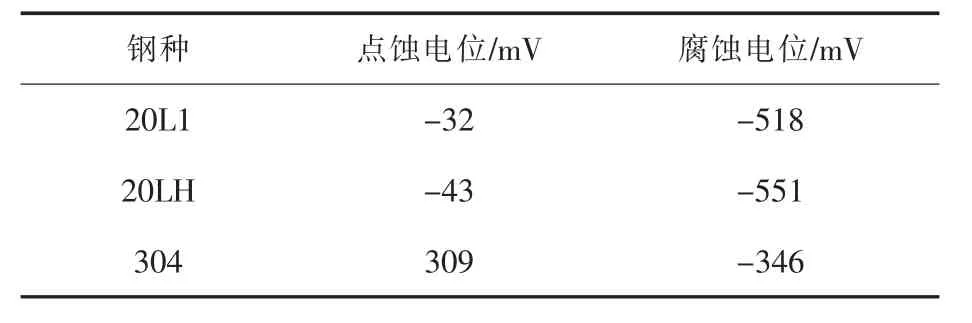

由于实际生产过程中,点状缺陷更容易发生在节镍型不锈钢表面,因此选取两种节镍型不锈钢20L1、20LH为研究试样,同时以304不锈钢为参比试样,利用电化学测试系统对钢板表面耐点蚀性能进行测试分析,3种试样的化学成分见表2。从成分可见,20L1和20LH的镍、铬含量较低,锰、氮含量较高,为节镍型不锈钢的典型代表。由于铬含量的降低,理论上会降低自身的抗腐蚀性。

表2 三种不锈钢的化学成分(质量分数)Table 2 Chemical Composition of Three Kinds of Stainless Steel(Mass Fraction) %

按照GB/T 17899-1999不锈钢点蚀电位测量 方法制备上述3种试样的工作电极,将加工好的试样用环氧树脂进行封装,每个钢种制备3个试样,参比电极使用甘汞电极,辅助电极使用铂电极。实验后除去环氧树脂等封装物,用10倍放大镜检查试样与封装物接触区域是否有缝隙腐蚀发生,若有发生,则舍弃此电极测量值。试验溶液为3.5%NaCl,试验前向溶液中通入纯氮30 min进行预除氧。以50 mV/min的电位扫描速率进行阳极极化,当阳极电流密度达到1 000 μA/cm2时停止试验。

图3为3种不同钢种的阳极极化曲线,对应的点蚀电位、腐蚀电位如表3所示,从试验结果可知,节镍型不锈钢20L1、20LH点蚀电位均比304要低,这说明节镍型不锈钢的点蚀敏感性较高,在相同的条件下更容易发生点蚀。据文献介绍,金属的耐蚀能力与其表面的均匀性有关,夹杂物的分布和组成对点蚀有重大影响。节镍型不锈钢中因添加了大量的锰元素, 为生成MnS、(Mn,Fe)S、(Mn,Fe)O 等夹杂物提供了条件, 而 MnS、(Mn,Fe)S、(Mn,Fe)O 等夹杂物是不锈钢材料萌生点腐蚀最敏感的位置;另外晶界也是点腐蚀发生的敏感位置。这些敏感位置在腐蚀性介质中会优先发生腐蚀,而图2(a)中所描述的腐蚀现象就是不锈钢沿着晶界发生的腐蚀。

图3 3种不同钢种的阳极极化曲线Fig.3 Anode Polarization Curves of Three Different Steels

表3 试样在3.5%NaCl溶液中动电位极化测试结果Table 3 Test Results of Anode Polarizationin 3.5%NaCl Solution

表3中可以看出,三个钢种的点蚀电位与腐蚀电位均与其铬含量有正相关性,证明节镍型不锈钢比传统的镍铬系不锈钢更易产生腐蚀。

2.4 实验室验证试验

通过改变钢板和外界腐蚀性介质的接触方式(暴露时间、温度、接触物浓度等)对不锈钢表面发生点蚀的问题进行验证。经考察,钢板生产过程中,最直接与钢板接触的腐蚀性介质是脱脂剂,下面工作主要是围绕钢板与脱脂剂的接触状态而展开。

取轧机轧延后的含油试片,分为a、b、c三个比照组进行试验,试验方案见表4。

表4 试验方案Table 4 Test Scheme

试验后,模拟机组实际情况进行退火、电解、酸洗处理。图4为各组试样进行验证试验后的表面形貌图。由图4可知,a组试片进行退火酸洗时表面带有轧延油,虽然较脏但未发现斑点状腐蚀缺陷痕迹,排除轧延油因素单独影响的可能;b组试片经脱脂剂长时间浸泡后进行退火酸洗,明显可见密集型点状腐蚀缺陷,且形态与机组产生的腐蚀缺陷极为相似;c组试片用不同浓度的脱脂剂将轧延油冲洗干净后,立刻进行退火酸洗,未发现点状腐蚀缺陷痕迹,并且从钢板板面质量观察,脱脂剂浓度在4 g/L时试样表面质量最佳。

为了更好的验证b组的试验结果,针对b组中脱脂剂的冲洗时间再做一组梯度试验,具体方法为:取5块相同的试片,使用浓度为2 g/L的脱脂剂冲洗6 s,待试片表面轧延油冲洗干净后,浸泡在浓度为2 g/L的脱脂剂中,浸泡时间分别4 s、8 s、12 s、16 s、20 s,再用纯水冲洗 5 s;模拟机组的实际情况,进行退火、电解、酸洗处理,最终试片表面形貌如图5所示,试片表面均出现不同程度的腐蚀缺陷,且浸泡时间越长,缺陷呈现越明显的趋势。

图4 实验室验证试验后表面形貌图Fig.4 Surface Topography after Verification Test in Laboratory

图5 试片表面形貌Fig.5 Surface Morphology of Specimen

综上所述,腐蚀缺陷仅出现在经脱脂剂浸泡过的试片上,试片与脱脂剂接触时间越长,缺陷越明显,这与实际生产时钢板在脱脂工序间浸泡时间较长后,板面极易诱发腐蚀的状况完全吻合。

3 改进措施及效果

针对试验结论,结合现场实际生产情况,采取了以下改进措施:

(1)将脱脂剂浓度降低到4 g/L;

(2)加大清洗水水量,制定循环桶、喷杆清理周期,保证脱脂后板面清洁;

(3)生产1.0 mm以上节镍型不锈钢厚板时,关闭预洗段前6组喷杆,缩短钢板与脱脂剂接触时间。

采取上述改进措施后,有效控制了实际生产中节镍型不锈钢表面点状腐蚀缺陷的产生,缺陷量降低明显,产品表面质量提高效果显著,缺陷检出及降级情况对比见表5。

表5 缺陷检出及降级情况对比Table 5 Comparison of Defect Detection and Degradation

4 结论

(1)通过对节镍型不锈钢点状腐蚀缺陷进行SEM、EDS及电化学检测,找出产生点状腐蚀缺陷的原因为带钢表面与碱性脱脂剂长时间接触。脱脂剂的浓度越高,接触时间越长,点状缺陷腐蚀越明显。

(2)验证试验证明了节镍型不锈钢的点蚀电位及腐蚀电位都比传统304不锈钢低,更易受外界影响发生腐蚀。因此,生产节镍型不锈钢时,要充分考虑除油环节,既要保证有效除油,也要控制脱脂剂浓度及接触时间,以便清洗。

(3)采取适当的改进措施后,有效控制了实际生产中节镍型不锈钢表面点状腐蚀缺陷的产生,缺陷量大幅度降低,产品表面质量明显提高。