耐高温耐磨抗冲击花格子的研究与应用

2020-02-19王信涛

王信涛

(攀钢集团工程技术有限公司修建分公司,四川 攀枝花617000)

单辊破碎机溜槽至环冷机[1]布料漏斗内的衬板工作环境恶劣,工作时烧结矿直接与衬板接触,温度最高可达1 030℃左右,烧结矿具有很高的硬度,其含有的赤铁矿显微硬度平均可高达1.038×10-9Pa[2]。 烧结矿经单辊破碎机到环冷机台车的落差最大可达到15.5 m,破碎后的单块烧结矿质量最大可达25 kg,冲击力很大。这些都使得单辊破碎机溜槽至环冷机布料漏斗内的衬板磨损、变形、断裂和脱落现象较为突出,容易造成烧结机组故障停机,影响烧结矿的生产均衡、稳定和经济效益。为了解决破碎机溜槽至环冷机布料漏斗内衬板使用寿命较短的问题,通过改变衬板结构形式和优化材质选用两个方面的参数,设计出一种替代环冷机布料漏斗内衬板的耐高温耐磨抗冲击花格子,并在漏斗内进行了应用,成功解决了上述问题。

1 原衬板结构形式及存在的问题

1.1 原衬板结构形式

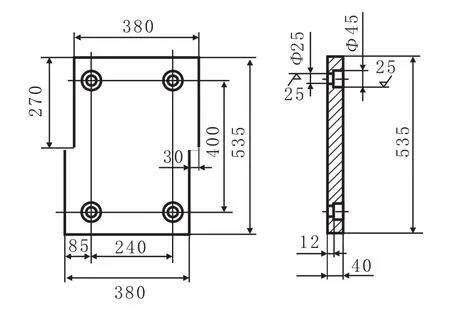

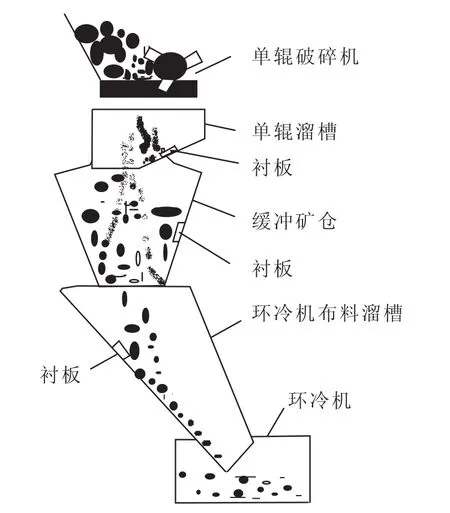

改造前溜槽内的衬板设计[1]如图1所示,其材质采用RtCr16VTi合金[2],该衬板直接用螺栓固定在溜槽内,其工作示意图如图2所示,衬板恶劣的工作环境使其磨损速度快、变形严重,易产生热裂纹、断裂和脱落等问题。

图1 改造前溜槽内的衬板设计Fig.1 Design of Lining Board in Chute before Modification

图2 衬板工作示意图Fig.2 Diagram for Lining Board in Operation

1.2 使用现状及存在的问题

攀钢炼铁厂N1#烧结机组、N2#烧结机组、N3#烧结机组改建完工,陆续投产至2016年12月,3台烧结机组因单辊溜槽至环冷机布料漏斗内衬板磨损、变形、断裂和脱落等设备故障停机统计共计46次,统计停机时间合计227 h;高炉因烧结矿供应不足而被迫其中一座高炉减风3次,统计时间合计28 h,损失铁产量约4 200 t;3台烧结机组的单辊溜槽至环冷机布料漏斗内衬板共计696件。至2016年12月,已陆续更换衬板统计22 272件。其中计划性检修更换22 216件,而非计划性故障停机更换56件,衬板平均寿命仅4个月。每次计划性检修更换需用30人,约计时15 h,不仅浪费大量人力资源和备件费用,更重要的是严重影响整个冶炼工序的物流平衡,难以实现均衡、稳定和经济生产,增大了生产组织难度,在提倡“低成本、高效率、高效益”的背景下,单辊溜槽至环冷机布料漏斗衬板故障停机已经成了影响高炉顺产的瓶颈。

2 原因分析

2.1 衬板的工作环境

(1)在650℃左右时,高温烧结矿持续与衬板直接大面积接触,把热能传递到衬板上,使衬板温度升高,材质发生劣化,出现热裂纹现象,甚至断裂;

(2)单个烧结矿质量可达25 kg,向下翻滚过程中,冲击力比较大,烧结矿直接冲击衬板,导致衬板磨损速度较快;

(3)钒钛烧结矿成分复杂,硬度相当高,其含有的赤铁矿平均显微硬度高达1.038×10-9Pa,磁铁矿平均显微硬度高达8.17×10-10Pa,烧结矿的不规则形状犹如锋利的切削刃连续不断地切削衬板,使衬板磨损速度进一步加快。

(4)衬板采用4颗螺栓固定,螺栓因为热胀冷缩容易断裂,造成衬板脱落;

(5)衬板本身在受到烧结矿的热辐射时,在衬板工作面和非工作面易因温差产生弯曲变形,甚至断裂;严重时甚至会拉断固定螺栓,造成衬板脱落。

2.2 理论分析

单辊溜槽和缓冲矿仓落差垂直高度为10 m,布料漏斗落差垂直高度为5.5 m[1],烧结矿在翻滚和相互撞击下落后再撞击到衬板上,对衬板进行冲击和摩擦,造成衬板磨损、变形、断裂甚至脱落。由于衬板表面与烧结矿接触点切向的垂直分力,这个力的大小受衬板表面形状,烧结矿运动状态,速度和方向等诸多因素影响。由于衬板受冲击力作用时间极短,且不易测量,可用所受的冲击功来说明。如衬板长535 mm,宽410 mm,厚40 mm,在轴向上同时排落的烧结矿个数约为3块,最大烧结矿直径约为200 mm,冲击力对衬板的影响因素和影响程度可以用冲击功来表示,假设烧结矿的重力势能全部转为对衬板的冲击功,根据冲击功的计算公式,衬板所受冲击功可表示为:

式中,U为衬板轴向单位截面上所受的冲击功,J/cm2;K为集中载荷系数,一般取2;N为衬板轴向截面积上可同时排落块的个数(取3),块;H为烧结矿最大降落高度(取5.5),m;G为单个烧结矿质量(取 25),kg;F为衬板的轴向截面积(取 220),cm2。

根据冲击功的计算公式,衬板单位面积所受冲击载荷与烧结矿质量大小,烧结矿最大降落高度以及衬板的轴向截面积上可同时排落的烧结矿数量成正比。当烧结矿的质量增加时,衬板所受的冲击载荷也增加,因此,可适当地增加衬板厚度。但在实际中烧结矿降落时会受到周围的烧结矿相互撞击,因此衬板实际所受到的冲击功与理论计算结果有一定的偏差,理论结果比实际值略大。即便是增加衬板的厚度也仅仅是寿命略长而已,难以从根本上解决衬板的耐磨问题。

3 改进措施

3.1 结构形式改进

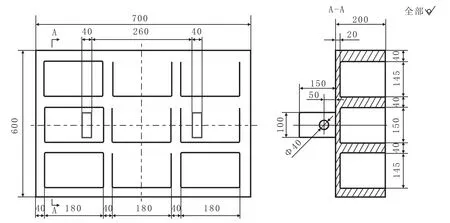

由于烧结矿下落时与下方的衬板直接接触,产生一定的冲击力和剧烈地磨损,根据冲击功和磨损原理,在不改变设备安装结构的前提下,通过改变物料的接触形式,减小衬板的损坏程度,避免衬板磨损、变形甚至断裂和脱落。理想的结构形式可以减少摩擦副的磨损。为此,采用置换原理和转换原理,在设计中采用“料打料”的结构形式改变物料接触方式,减少烧结矿对衬板的磨损。设计制作了如图3所示的耐高温耐磨抗冲击花格子,该结构形式的花格子具有如下优越性能:

(1)花格子所承受的压力分布比较均匀;

(2)格子内存储的小颗粒烧结矿更有利于表面保护层的形成与恢复;

(3)格子内的小颗粒烧结矿之间存在一定的空隙,可以对烧结矿的冲击起到有效缓冲作用;

(4)一定程度上降低烧结矿翻滚速度;

(5)格子内存储的小颗粒烧结矿与新下烧结矿有明显隔离作用,新下的烧结矿与花格子直接接触点较少,很大程度上降低了花格子的工作温度;

(6)格子内存储的烧结矿长期不运动且处于冷却状态,更有利于花格子的散热。

图3 耐高温耐磨抗冲击花格子Fig.3 Lattice Plate with High Temperature Resistance,Abrasion Resistance and Shock Resistance

3.2 材质选择

经过综合对比,选用 ZG30Cr24N11[2]耐热耐磨铸钢材质,能够具有以下良好性能:

(1)能够抗氧化,高温组织稳定;

(2)在650℃左右环境持续使用,具有良好的耐高温硬度和强度性能;

(3)在650℃环境持续使用,具有耐磨损、抗冲击、不断裂性能。

(4)与RtCr16VTi合金衬板对比,制作成本相对较低。

3.3 花格子结构特点

(1)结构简单、成本低、便于制作和现场安装,安装时只需在非工作面两个耳板上安装两个销子,且销子在漏子外面,不直接与高温烧结矿接触,销子工作环境良好,没有断裂、脱落故障发生。

(2)有效运用了“料打料”的置换原理,从而增加了花格子抗冲击的能力,削弱磨损速度,甚至避免了物料直接对花格子的冲击磨损。

(3)格子筋条能将物料对衬板冲击力予以分散,避免局部磨损和冲击。

(4)格子可以储存小的烧结矿颗粒,使其在该区域形成一层防磨保护层,由之前的刚性接触变为了相对的柔性接触,下落的烧结矿不直接接触花格子本体,避免对花格子的冲击和磨损。

(5)当栅格内储存的小颗粒烧结矿被冲散后,会继续有小颗粒烧结矿填充进去,从而实现保护层的“可循环”。

(6)有效运用ZG30Cr24N11耐热耐磨铸钢材质的优越性能,克服了RtCr16VTi合金衬板的不良特性。

将此耐热耐磨抗冲击花格子安装在3台烧结机单辊溜槽至环冷机布料漏斗内进行试用,最短使用周期由原来的4个月延长到12个月,取得了满意的改进效果。

4 效果验证

2009年5月至2016年12月,通过将耐热耐磨抗冲击花格子安装在单辊溜槽至环冷机布料漏斗内,单辊溜槽至环冷机布料漏斗由实施前的4个月周期更换一次衬板提高到现在的12个月周期更换一次花格子,使用寿命提高了3倍。改进之前的年均更换衬板3次(每次30人工),每次平均更换工时15 h。安装花格子后直接减少故障停机时间合计227 h,节约衬板更换统计22 272件,其中计划性检修更换22 216件,而非计划性故障停机更换56件。一个周期更换衬板及材料费用约69.6万元(696 件/周期×1000 元/件),人工费用按 59.88 元/小时计算:

降低备件费用=69.6万元/周期×3周期/年=208.8万元/年;

降低人工费用=59.88元/小时×15小时/次×3 次/年×30 人工/次=8.08 万元/年;

年创效益=208.8+8.08=216.88万元。

通过耐热耐磨抗冲击花格子的运用,有效延长了溜槽的使用寿命,有效地避免了因衬板磨损、变形、断裂和脱落故障对烧结机持续性生产的影响,在很大程度上解决了烧结与高炉工序产能不匹配的问题;有效提高了烧结机作业率,强有力地保障高炉顺产;更重要的是在创造生产条件,降低劳动强度,减少高温作业更换衬板,以及降低作业安全风险等提质增效方面取得了明显成效。

5 结论

通过耐高温耐磨抗冲击花格子在高温漏斗内安装使用的结果表明:该技术很大程度改善了高温漏斗的使用状况,在高温、高落差、高硬度物料的运输过程,使高温漏斗的使用寿命提高了3倍,降低了设备故障率,提高了设备使用周期,提高了烧结机作业率,每年至少可以创效216.88万元;该技术使烧结机组产能得到了提升,确保了烧结机机组运行状态的可靠性与稳定性;该技术的应用为高炉顺产全流程的物流畅通创造了有利条件。