ARL4460火花源直读光谱仪光源故障实例解析

2020-02-19周刘建张永丰何泉韩晓迎

周刘建,张永丰,何泉,韩晓迎

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

火花源直读光谱仪凭借分析速度快、稳定性好、灵敏度高等诸多优点,被广泛应用于冶金行业的炉前快速分析检测工作中[1-3]。近年来,分析检测设备的自动化水平越来越高,火花源直读光谱仪也实现了无人操作,包括宝钢、首钢、沙钢等诸多钢厂均建起了全自动无人实验室[4-5],不仅提高了分析精度,缩短了分析周期,同时也避免了检测数据的人为干预。鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称鞍钢鲅鱼圈)现有三台ARL4460火花源直读光谱仪,其中两台安装有一键电极自动清扫机构,该装置通过电极座(气缸)实现激发电极的升降,使用马达驱动旋转电极刷清扫激发电极。这种自动机构在实际生产中优势明显,能够减少操作者的劳动强度,提高工作效率。但是由于其自动化程度高,机械动作多,故障率也比较高[6-7],许多的故障具有很大的隐蔽性,不能被操作者及时发现加以排除,严重制约着检测分析工作。本文对鞍钢鲅鱼圈ARL4460火花源直读光谱仪光源故障实例进行了解析,并提出了故障诊断和排除方法。

1 故障实例

2018年5月中旬,鞍钢鲅鱼圈炼钢部生产了一罐合金钢,其过程冶炼成分见表1。出钢后根据精炼进站样(编号为186211)P含量0.052%,加入了0.020%P,理论(100%收得率)收得P含量应为0.072%,但该罐钢水中包样(编号为186201)实际检测的P含量为0.078%,远远超过了理论计算的0.072%,也超过了产品要求的上限0.075%。在用套标检查仪器工作曲线并确认其正常之后,对186211、186212试样进行了复验,结果见表2。

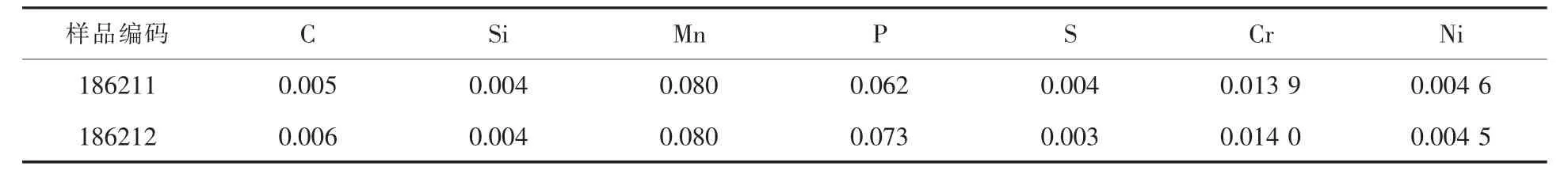

表1 合金钢过程冶炼成分(质量分数)Table 1 Smelting Compositions(Mass Fraction) of Alloy Steel %

表2 186211、186212试样复验后冶炼成分(质量分数)Table 2 Reexamination Smelting Compositions(Mass Fraction) of Samples 186211 and 186212 %

由表2可以看出,两块试样复验后各元素的的含量与原发成分不一致。用ICP方法对该试样进行检验,各元素的检验结果与复验成分一致。另外,将表1与表2数据对比发现,P、S、Mn的原发成分出现了负偏差,而其他元素的原发成分则出现了不同程度的正偏差。经过确认,在复验前后操作者未对仪器进行拆卸和曲线校正操作,仪器周围的环境也未发生较大改变,鉴于各元素的分析数据都出现了偏差,初步判断是激发光源出现了异常。

调取光谱仪分析软件的报警日志,确认仪器的各项参数正常;用极距规检查电极间隙,发现电极间距也正常。因此,考虑是在清扫电极后电极位置发生了变化,未正常回复原位,从而导致激发光源异常。

2 理论分析

由于电火花放电时,两极间距离越小,激发能量就会越低,激发产生原子蒸汽的浓度也会越低,其光强相应降低。ARL4460火花直读光谱仪的极间距为3 mm,由于使用直读光谱分析时一般都采用内标法,当激发电极未回复至原位时(极间距小于3 mm),各元素的光强会出现不同变化。用内标法进行分析时,为了减小光源波动给分析结果带来的影响,常采用多条分析线和一条内标线组成分析线对。当激发光源有波动时,两条线对的谱线强度虽有变化,但相对光强能够保持不变。如用R表示强度比,则其表达式如下:

式中,I1、I0分别为分析线和内标线的强度,cd。当I1和I0同时变化时,R不受影响。 但有资料[8-9]表明,当激发光源出现很大变化时,仍然会对各元素谱线的相对强度带来很大影响。

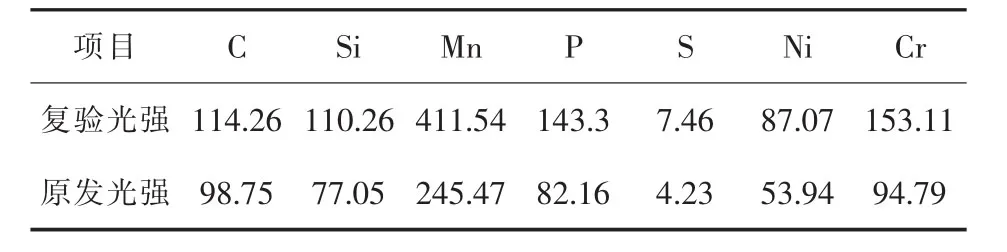

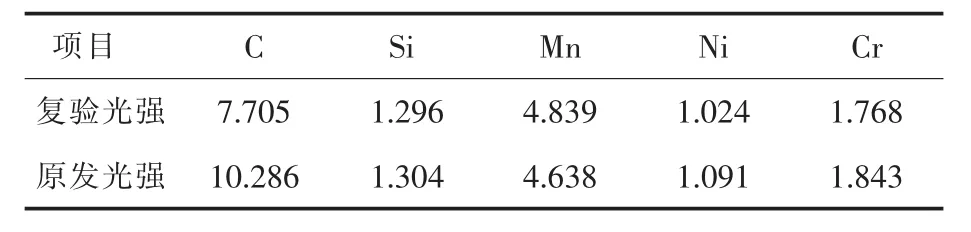

在仪器的分析软件中调取186212的两次分析结果,分析线光强数据见表3,内标线光强数据见表4。

表3 分析线光强数据Table 3 Light Intensity Data of Analysis Lines cd

表4 内标线光强数据Table 4 Light Intensity Data of Internal Standard Lines cd

查看仪器的QA报告可知,C的内标线为Fe14,Cr的内标线为 Fe12,Si、Mn、Ni的内标线为Fe4,P、S没有采用内标线。根据式(1)计算采用内标线元素的相对光强,结果见表5。

表5 采用内标线元素的相对光强Table 5 Relative Light Intensity of Elements with Internal Standard Lines

ARL4460直读光谱仪的曲线方程为:

式中,C为元素的含量,%;I为元素的光强或相对光强,cd;A0、 A1、A2、A3 为多项式系数, 即元素的光强或相对光强跟其含量成正比关系,光强或相对光强越高,其含量越大,反之亦然。因此,当极间距变小时,C、Si、Ni、Cr元素的含量升高,而 Mn、P、S元素的含量降低。

3 试验验证

ARL4460火花源直读光谱仪自动清扫机构的电极座由复位弹簧、激发电极、密封圈以及气缸等组件构成(见图1)。在对电极进行清扫时,电极会上下做往复运动。

为了验证理论分析的结论,进行电极未恢复初始位置的模拟试验,试验步骤如下:

(1)用极距规调整好电极间隙,用固定旋钮将电极锁死。

(2)用一任意试样激发两点,记录极间距(即电极与试样之间的距离)正常条件下两点的数据。

(3)打开激发台,取出电极座(气缸),沿逆时针方向拧开电极座底部的旋钮。打开电极座,在电极座底部旋钮与电极之间填入橡胶或塑料材质的绝缘垫片,使极间距变小,沿顺时针方向拧紧电极座底部的旋钮。填充时需注意,填充物的尺寸应适中,既要保证电极不与供电铜棒接触,也要避免填充物尺寸过大导致电极与试样直接接触或高于激发台的台面。

(4)将电极座安装回原位,装好激发台。此时不得调节供电铜棒的固定旋钮。

(5)用同一试样再次激发两点,记录极间距变小条件下两点的数据。

图1 ARL4460自动清扫机构电极座构成Fig.1 Structure of Electrode Tip Holder for ARL4460 Automatic Cleaning Equipment

极间距正常和极间距变小条件下数据见表6。由表6可以看出,电极间距小于正常水平后,Mn、P、S 元素出现了负偏差,C、Si、Ni、Cr元素出现了正偏差。可见,本次试验得到的两组数据(表6)与故障发生时得到的两组数据(表2)变化趋势相同,理论分析结论得到验证。

表6 控样极间距正常和极间距变小条件下冶炼成分(质量分数)Table 6 Control-samplesSmeltingCompositions(MassFraction) underNormalSpacingandSpace-lesseningamongElectrodes%

4 故障诊断、排除和维护措施

4.1 故障诊断

(1)通过观察激发点的大小判断故障。电极间距一旦发生变化,激发点的大小也会随之发生变化。当电极间距变小时激发点直径较小,烧蚀部位的面积相应变小。正常激发点与异常激发点的比较如图2所示。

(2)通过与上一样值进行比较判断。在同一工位的试样,未调整元素的含量是一致的,如果多元素发生较大的变化,考虑可能是激发光源出现了故障。

上述两种情形发生后,可以用极距规检查电极间距来进一步确认激发光源是否出现了故障。

图2 正常激发点与异常激发点的比较Fig.2 Comparison of Normal Excitation Points and Abnormal Excitation

4.2 故障排除

打开激发台,取出电极座,通过清扫按钮控制供气电磁阀动作,检测后发现供气气流、气压正常,电磁阀的动作也正常,说明供气系统正常。对电极进行检查,发现由于长期处于高温环境里,电极座内壁、电极骨架密封圈都会发生微小的形变,导致两者间隙变小,往复运动的阻力变大,电极回复速度较慢,有时甚至回复不到初始位置。更换了新的电极座组件和电极后,电极回复速度恢复正常,上机使用后也未再次出现故障。

4.3 维护措施

由于此类故障具有较大的随机性和隐蔽性,故障出现后对生产影响较大,因此,对光谱仪关键部件的日常维护和更换显得尤为重要。为避免此类故障的发生,总结得出以下几点维护措施:

(1)定期对电极座进行拆卸检查,对密封部件、复位弹簧的有效性进行测试和确认。

(2)定期检查供气管路和管路上的电磁阀,主要确认管路是否有漏点,电磁阀动作是否正常。

(3)定期更换电极座组件,具体周期根据激发试样的次数来确定。

5 结语

(1)ARL4460火花源直读光谱仪自动清扫机构优势明显,极大地提高了分析检测的效率。但由于该机构机械动作过多,导致了故障率较高。特别是随着关键部件电极座的老化,激发电极的位置会出现偏差,造成分析数据异常,从而导致严重的质量风险。因此,定期对直读光谱仪关键部位的点检、维护显得尤为重要。

(2)本文所述故障在发生时不能被操作者及时发现,故障出现后原因的追溯也非常困难,因此建立一套合理、可行的监控方法是非常有必要的。实验室可以根据自身条件设立一定数量的内控样品对光谱仪稳定性进行跟踪和评估,还可以运用一些质量分析工具对数据进行实时分析,及时发现异常的分析数据,避免质量事故的发生。