汽车结构用550 MPa级热连轧钢板的研制开发

2020-02-19吴刚

吴刚

(本钢技术研究院,辽宁 本溪 117021)

19世纪90年代,欧美发达国家开发了低级别汽车用钢QStE340TM~QStE500TM,主要应用于高档汽车的底盘零件,但因其钒含量高,钒+铌或钒+钛总量达到0.05%~0.10%左右,提高了生产成本,难以大量推广使用。20世纪初,美国研究较多的V-Nb,日本研究较多的Nb-V-Ti,少数研究者采用Nb-Ti微合金化,获得了良好的耐疲劳效果,但未能得到推广利用[1]。中国从1995年开始研究汽车结构件用钢,通过鉴定的牌号和钢种有10个,但均由于成本高而未推广。随着我国科研水平的不断提高和国家资源的开发利用,微合金元素钛、钒、铌、铬、钼和镍等作为强化元素添加到低合金钢中,获得了实质性应用,微合金元素的合理利用充实了低合金钢的物理冶金内容和强韧化机理的研究。

本文研制了在低碳钢中添加高钛—低铌,配合热连轧控轧控冷工艺生产屈服强度≥550 MPa的QStE550TM钢板,主要用于重载汽车的横、纵梁和底盘零件的制造。与添加V-Nb合金、Nb-V-Ti合金相比,钢中加入钛可以节省成本50元/t钢以上。

1 技术要求

为了更好地满足汽车结构件的技术要求,QStE550TM热轧卷板要求具有较高强度的同时,还要求具有良好的低温冲击韧性和焊接性能。QStE550TM热轧卷板的力学性能和化学成分要求见表1。

2 化学成分设计

为了充分保证强度、韧性和塑性指标的良好匹配,采用纯净钢冶炼工艺,保证钢中低磷、低硫和低碳含量,严格控制钢中氢、氮、氧气体含量,精炼时钙质处理。为了降低合金成本,未加入镍、钼等贵合金的前提下,利用微合金元素钛、铌的析出强化、相变强化和细晶强化作用[2],配合合理的控轧控冷工艺,使钢板的力学性能和工艺性能达到技术规范要求。

关键化学成分及夹杂的控制如下:

碳:采用低碳含量设计,避开包晶区,一方面确保连铸坯的表面质量和内部质量;另一方面保证钢板具有优良的低温冲击韧性和焊接性能等。该钢种碳含量要求在0.05%~0.08%。

锰:钢中的锰可以明显地提高屈服强度和抗拉强度,还能够延迟奥氏体转变,在冷却速度一定的条件下,奥氏体转变成珠光体和铁素体的速率降低,从而使CCT曲线的Bs点下降,有利于细化组织,同时还可以降低碳化物析出尺寸,促进沉淀强化效果。该钢种要求锰含量控制在1.20%~1.50%。

铌:铌在钢中的作用以细晶强化为主,相变强化、析出强化为辅。此外,铌还具有升高奥氏体再结晶温度的作用[2]。为改善因沉淀强化和析出强化所造成的塑性损失,通过调整控轧控冷工艺制度,有效地控制细晶强化效果,使板卷强度和韧性达到良好匹配。

钛:钛铁合金价格低廉,钢中的钛以析出强化为主,能够细化奥氏体晶粒。在严格控制钢中氮含量的前提下,碳化钛的析出还可以大幅度的提高强度,因此,QStE550TM采用的是高钛钢。

硫及硫化物夹杂:为达到良好的强韧性匹配,保证钢板具有良好的塑性、低温冲击韧性,同时还要具有较高的强度,要求钢中硫≤0.005%。通过精炼处理后喂入硅钙线对硫化物夹杂进行变质处理。

3 炼钢、热连轧轧制的关键技术控制

QStE550TM热轧卷板的生产工艺为:高炉铁水罐预脱硫→180 t顶底复吹(BOF)转炉冶炼→钢包炉炉外精炼→板坯连铸浇铸→步进式加热炉加热→热连轧轧制→卷取机卷取、取样→力学性能、工艺性能检验→包装出厂。

3.1 炼钢工艺

由于钛在钢中较活泼,容易和钢中的氧、氮、硫形成化合物,冶炼控制的关键是采用纯净钢冶炼技术,提高钢水的洁净度,严格地控制钢中的氧、氮、硫和磷含量,得到气体和有害元素较少的洁净钢水,从而保证有效钛含量的稳定性。

钛与氧的亲和力很强,只有在保证充分脱氧的前提下,才能使钢中的有效钛发挥作用。QStE550TM采用钢包炉精炼工艺,以控制钢中的硫、磷含量,并进行喂硅钙丝处理,对钢中的氧化物、硫化物夹杂进行变质处理,使钢中的夹杂物呈球状分布,化学成分控制情况见表2。

由表2可见,该钢的碳当量Cev和焊接裂纹敏感性指数Pcm均较低,表明钢板具有良好的焊接性能。

3.2 热连轧轧钢工艺

3.2.1 控轧控冷工艺要点

(1)加热工艺制度必须合理,目的是使炼钢过程中的合金元素钛、铌溶解充分[3]。

(2)增加中间坯厚度,合理分配各道次压下量,精轧机组保证未再结晶区的累积变形量,降低精轧机组入口温度,以达到析出强化、相变强化和细晶强化的目的。

表2 QStE550TM钢水化学成分(质量分数)Table 2 Chemical Compositions(Mass Fraction) of QStE550TM Molten Steel %

(3)合理选择冷却速率、卷取温度,以获得理想的组织和第二相的析出。

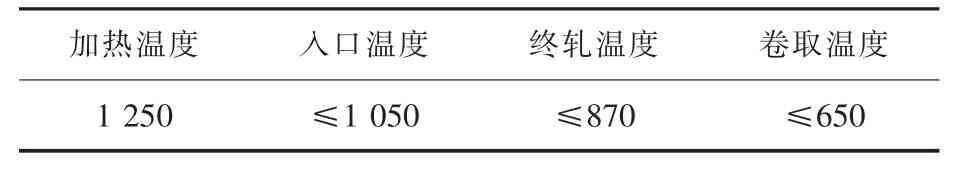

研究制定了QStE550TM热连轧主要轧制工艺参数见表3。

表3 热连轧主要轧制工艺参数Table3 Key Parameters for Hot Continuous Rolling Process ℃

3.2.2 热连轧工艺制度的确定

热轧工艺参数对钢板的力学性能、工艺性能和使用性能有较大的影响,制定合理的热轧工艺制度可充分发挥细晶强化、析出强化和相变强化的综合效果[2]。实际操作中,对上述主要轧制参数具体确定如下。

(1) 加热温度

QStE550TM是细晶强化、析出强化和相变强化相结合的高钛钢,其强度主要源于碳化钛、碳化铌等析出物。因此,要求板坯加热温度为1 250±20℃,目的是使钛铌的碳化物、氮化物和碳氮化物再次固溶,并在随后的粗轧、精轧、卷取过程中析出。从高钛钢的冶炼和轧制经验来看,加热炉加热温度对力学性能指标影响较大,板坯出炉温度偏低会造成强度指标较低。

(2) 终轧温度

对于高钛钢而言,层流冷却的冷却速率、卷取温度是由终轧温度所决定的。当终轧温度低于Ar3时,晶粒经历缓慢冷却和恢复再结晶再次长大,铁素体受加工变形的作用,钢的力学性能下降。当终轧温度高于Ar3到一定程度,极有可能造成钢板塑性不足。综合考虑组织均匀性和技术指标两方面的因素,该钢种终轧温度控制在840~870℃为宜。

(3) 卷取温度

在层流冷却和卷取过程中,需要经过以下几种组织相变[4]:① 析出强化以晶粒内部位错密度和铁素体晶界析出为主;②铁素体晶粒粒子的回复、再结晶和晶粒长大降低了屈服强度、抗拉强度;③由于粒子析出的非共格化、集聚和长大减弱了晶界或位错位移的阻滞作用,降低了力学性能。

上述三种转变影响到卷取温度的选择,一方面,当卷取温度设定低时,转变过程②和转变过程③非常微弱或来不及发生,或过程①因为动力学的原因,转变无法结束,钛铌的氮化物、碳化物或碳氮化物粒子析出被“冷冻”而减弱强化效果;另一方面,卷取温度过高,过程②和过程③占主导地位,降低了强度。

研究和实践均表明,600℃的卷取温度是最佳的析出温度,能够充分发挥各强化机制的作用,还能够获得较多的非多边形铁素体。

4 试验结果与分析

4.1 显微组织和夹杂物检验

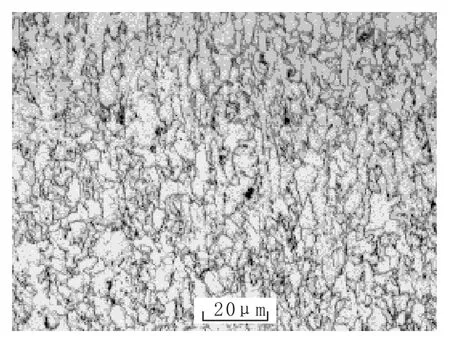

该钢的金相显微组织见图1。检验结果显示,QStE550TM含铁素体、少量珠光体和贝氏体,铁素体晶粒度11.5~12.5级,组织均匀、细小。

图1 QStE550TM金相组织Fig.1 Metallurgical Structure of QStE550TM

夹杂物检验结果为:A类夹杂均为0级,B类夹杂均为0.5级,这表明QStE550TM钢的化学成分控制和热连轧控轧控冷工艺制度合理,层流冷却设计达到了要求,冷却速率较合适。

4.2 力学性能

共试生产20批次QStE550TM,试样厚度标准为3.0~16.0 mm,力学性能检验结果见表4。分析表4中的数据可见,各项性能指标均符合标准要求。以多种强化机制相结合的思路设计QStE550TM力学性能达到了理想的水平。

表4 QStE550TM力学性能检验结果Table 4 Test Results of Mechanical Properties of QStE550TM

4.3 系列冲击试验

评价钢板韧性好坏的指标除断后伸长率外,还有冲击功数值,对QStE550TM卷板进行了+20℃~-60℃系列的冲击功检验。

试样尺寸为10.0 mm×7.5 mm×55.0 mm,图2为QStE550TM系列冲击功曲线。分析图2可知,横向-60℃冲击功达30 J以上,纵向-60℃冲击功可达60 J以上。统计20个批次的QStE550TM-40℃冲击功范围为80~150 J,平均为105 J。可见,QStE550TM具有优良的耐低温冲击韧性。

图2 QStE550TM系列冲击功曲线Fig.2 Curves for Impact Absorbing Energy of QStE550TM

4.4 冷弯性能试验

为了考察QStE550TM钢板的工艺性能,对钢板进行宽冷弯试验。图3为冷弯试验示意图。

图3 冷弯试验示意图Fig.3 Schematic Diagram for Cold Bending Test

试验方向为横向,弯曲角度为180°,弯心直径d=1.0a(a为钢板厚度),试样宽度 b=80 mm,见图3(a),检验结果全部合格。进一步压靠到d=0,结果显示无裂纹,见图3(b)。由冷弯试样可知,由于QStE550TM采用纯净钢冶炼技术,严格地控制钢中的气体和夹杂物含量,利用钙质处理使钢中的氧化物和硫化物充分球化,QStE550TM钢板不但具有优良的强韧性,还具有优异的工艺性能。

4.5 产品应用情况

图4为使用QStE550TM制造的成品汽车纵梁实物照片。

图4 QStE550TM制造的成品汽车纵梁实物照片Fig.4 Photograph of Longitudinal Beams to Automotives Made by QstE550TM

2012~2018年,共生产厚度3.0~10.0 mm 的QStE550TM卷板5.5万t,供国内知名厂家制作重载汽车纵梁、横梁和底盘零件。用户采用下料、冲压或滚压成形、焊接(拼焊)、电泳、涂漆等工艺,进行了汽车大梁钢的生产,并装配到自卸车、重卡汽车等,未发现任何质量问题,板形良好,质量稳定。

5 结论

(1)采用纯净钢冶炼技术、钛铌复合微合金化和合理的控轧控冷技术,在未添加Mo、Ni等贵重合金的前提下,充分发挥细晶强化、析出强化和相变强化的效果,成功研制出汽车结构用QStE550TM热轧卷板。

(2)研制的QStE550TM钢板金相组织为铁素体、少量珠光体加贝氏体,金相组织细小、均匀,铁素体平均晶粒度为11.5~12.0级,A类夹杂均为0级,B类夹杂均为0.5级。各项性能满足技术规范的要求,产品用于制造重载汽车横、纵梁结构件和底盘零件等,板形良好,质量稳定。