鞍钢1580 mm热轧线宽度精度研究

2020-02-19贺亮李秋鹤王存何士国王杰王刚

贺亮,李秋鹤,王存,何士国,王杰,王刚

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007;2.营口理工学院机械与动力工程系,辽宁 营口115014)

近年来热轧产品日趋完善,产品规格和品种不断扩展,产品竞争愈演愈烈,对宽度精度的要求也越来越高[1]。热轧产品宽度精度对产线成材率和下游用户的原料利用率都有较大影响,也是影响产线成本和客户满意度的重要指标。国内大部分热轧产线没有原料板坯宽度检测设备,当连铸机调宽或拉速发生变化时,无法保证板坯宽度在公差范围内,造成板坯出现超宽、窄尺、楔形坯等问题,影响产品宽度精度。为消除板坯宽度尺寸异常的影响,需要对板坯宽度进行实际测量,增加测宽设备。鞍钢股份有限公司鲅鱼圈1580热连轧生产线于2008年9 月投产,配有定宽压力机 SP(Sizing Press)、立辊轧机 E1(Edger Mill 1)、立辊轧机 E2(Edger Mill 2)以及精轧机前立辊轧机F1E(Front Edger Mill of F1 Finishing Mill)4套控宽设备。在十年的生产过程中,虽然工艺技术水平不断提高,但时常出现宽度精度异常现象,导致产线工序成本增加。因此,针对鞍钢1580热连轧生产线出现的宽度精度问题,进行分析研究,并提出相应的解决办法。

1 宽度精度异常的原因分析

1.1 整卷宽度异常

整卷宽度异常通常为成品钢卷纵向超宽或窄尺,该现象在宽度异常中占47%,主要发生在SP定宽压力机不投入使用的情况下。产生的原因主要有:

(1)来料板坯尺寸超标。来料的外形尺寸直接影响产品的宽度精度[2],当成品宽度与原料宽度相差小于50 mm时,立辊轧机的工作能力可以满足减宽量的要求;当成品宽度与原料宽度相差大于50 mm时,SP定宽压力机不投入使用,起不到对来料重新定尺的作用,生产时因上道工序规格调宽、性能改判、精度超差等原因出现楔形坯、改判坯、调宽坯等问题,导致来料板坯尺寸超标,直接影响成品宽度。通过立辊轧机的负荷和电流可以观察来料板坯状态,从而对成品进行反向追溯。

(2)设备精度不足。在某一特定时期内设备精度会保持相对稳定,此时,应给予相应的给定补偿或间隙补偿,从而保证设备精度的可控性。但相比于水平轧机的自动偏差校核,1580线立辊轧机标定采取的是测量延伸条中心点到轧辊辊面距离的方法,需要人工作业,人为误差较大,精度不足。

1.2 头部宽度异常

头部宽度异常主要体现在头部窄尺,在宽度异常中占26%,该现象多发于薄材和难轧材。轧制薄材或难轧材时精轧机需要有一定的张力以保证能够稳定穿带[3],因板型控制、侧弯控制及趋势控制不合理等原因时而造成穿带不稳定,此时通过干预活套的方式进行控制,秒流量相等原则被破坏,从而造成头部窄尺。

1.3 尾部宽度异常

尾部宽度异常主要体现在尾部超宽,在宽度异常中占18%,该现象多发于宽度小于1 m的窄规格品种。由于受板坯坯型限制,窄规格品种多使用1 060 mm或960 mm的板坯,在轧制时,SP定宽机给定侧压量较大,板坯渗透性不好,易使变形不均匀;而立辊轧机轧制时出现尾部单侧上翘,造成尾部侧压失效,经水平轧机轧制后变成有效宽展。

1.4 其他

其他宽度异常问题占9%,分析后为测宽仪故障、控制系统故障、人为操作失误等偶发性问题,这里不做讨论。

2 宽度精度控制的优化措施

2.1 增加SP定宽机导位宽度校验程序

SP定宽机导位位于炉后除鳞箱后,一般在板坯变形前对来料原有尺寸进行校验,且SP定宽机导位结构简单、维护方便。原设计SP定宽机导位只起到板坯对中作用,将板坯夹持到对中位置后,打开至设定位置,但并不能起测宽作用。因此,为了使SP定宽机具有测宽功能,建立了逻辑判断程序,反馈SP定宽机的导位开口度B1,与二级计算机给定的设定板坯宽度B2进行差值计算,若差值ΔB在20~25 mm,可认定为板坯热状态和冷状态尺寸差;若差值超过此范围,判断为板坯尺寸异常。SP定宽机导位宽度测量流程如图1所示。

图1 SP定宽机导位宽度测量流程Fig.1 Measurement Flow for Guide Width of SP

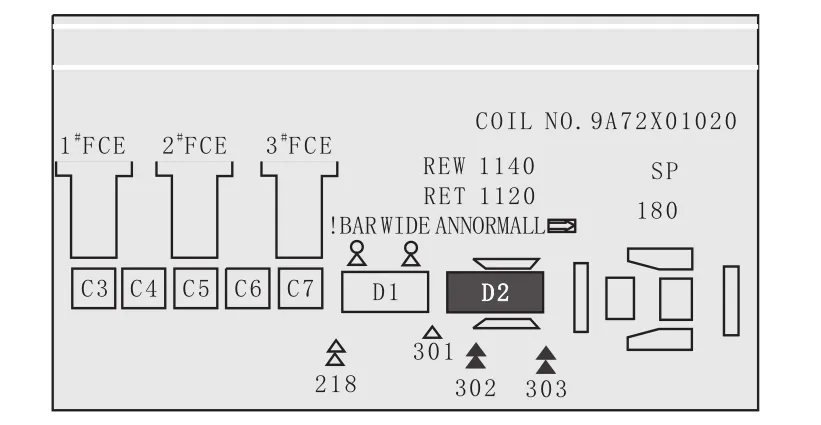

SP定宽机导位宽度测量操作台画面如图2所示。在操作台画面中增加超差原料的红色报警(!BAR WIDE ANNORMALL),报警时闪烁显示,并作为SP定宽机的进钢条件。当判断为“是”时,超差原料在SP定宽机前循环摆动,限制SP定宽机进钢,现场作业人员对照轧制数据,确认板坯宽度异常后停止轧制,将板坯送回至板坯库,可有效避免异常宽度原料的生产轧制及因宽度异常产生的成品宽度封锁。

通过提高SP定宽机导位对中夹持力,保证板坯被平行夹持,导位夹持在最小位置保持1 s,达到夹持力反馈值后,将导位磁尺检测的导位开口度作为板坯热尺的实际宽度值。SP定宽机导位宽度测量的行程曲线如图3所示。

图2 SP定宽机导位宽度测量操作台画面Fig.2 Console Screen for Width Measurements on SP

图3 改进前后SP定宽机导位宽度测量的行程曲线Fig.3 Stroke Curves of Guide Width Measurements of SP before and after Improvement

2.2 优化立辊轧机标定方法

粗轧立辊轧机的初始辊缝和校验辊缝对成品宽度有决定性影响。

立辊轧机标定方式示意图见图4。

原立辊轧机标定方法,立辊标定辊缝测量值SD为:

式中,SD为立辊标定辊缝测量值;d1为延伸条测量值;d2为延伸条与立辊辊面的最小值;D为立辊辊径。

原立辊轧机标定方式将辊面至延伸条的测量值作为标定值,立辊轧机孔型槽底的磨损最为严重,如果轧辊材质中组织不均匀,那么磨损的程度也会出现较大的差别[4],从而存在明显缺陷,导致寻找延伸条与辊面的最小值的人为误差大,同时设备磨损也会造成初始辊缝偏差较大。

优化后的立辊轧机标定方法,立辊标定辊缝测量值SD为:

式中,d3为延伸条中心线与立辊中心的测量值。

通过对设备的考量评估,在轴承上找到立辊中心线,通过辅助工具即可完成对数值的测量,且测量方便,数值准确,安全系数高。

图4 立辊轧机标定方式示意图Fig.4 Schematic Diagram of Calibration Method for Vertical Rolling Mill

2.3 优化二级程序控制

(1)统一带钢宽度控制标准。立辊使用过程中由于磨损,其表面状态、辊径和辊槽宽度不断变化[5],可通过手动修正宽度余量解决。原有标准根据钢种要求设置了不同的宽度余量,控制中需要人为不断地改变控制余量。通过区分钢种规格,修改系统余量,固定操作人员的控制余量,避免发生人为错误,二级系统宽度控制优化表如表1所示。

表1 二级系统宽度控制优化表Table 1 Optimization Table for Width Control by Level 2 System

(2)优化粗轧二级宽度数学模型。考虑到精 轧机在轧制薄材、难轧材时的张力控制情况,优化粗轧立辊E1/E2阶跃响应速度、头尾短行程量。测量现场实际带钢窄尺位置、长度后,按照体积不变定律L1*B1*H1=L2*B2*H2,计算板坯粗轧立辊轧制时各道次咬入前的头部窄尺位置,根据PDA曲线分析立辊头尾短行程阶跃响应的速度及短行程的动作量,依据计算出的头部窄尺位置优化立辊阶跃响应速度、头部短行程量,保证精轧头部轧制时有足够的宽度余量,降低因头部拉钢造成的宽度拉窄量。例如,根据原理反推Q235B钢种头部窄尺情况如图5所示,根据成品宽度实际测量值推算生产时宽度余量与时间的模型如图5(a),大致分为-8 mm、-5 mm、-5 mm、-2 mm四个拉钢阶段,针对4个阶段对AWC(自动宽度控制)进行控制,1点余量为18 mm,2点余量为15 mm,3点余量15 mm,4点余量12 mm直至正常宽度余量10 mm,如图 5(b)。

图5 Q235B头部窄尺余量控制情况Fig.5 Narrow-gauge Margin Control of Q235B Head

(3)优化精轧前滑二级数学模型。根据一级、二级实时反馈数据分析各机架间穿带时活套角度的变化,发现带钢头部的相应位置出现窄尺的原因是由于某机架间的张力过大,活套角度过低造成拉钢。根据不同的支撑辊和工作辊周期的数据,适当调整前滑的二级模型学习值,在保证轧制稳定的前提下,减小机架间张力,减少穿带时因秒流量不匹配造成的拉窄风险[6]。例如轧制Q235B薄材时穿带速度较快,易发生活套挑套的风险,将前滑值降低约0.2%,可避免带钢头部拉钢造成的窄尺问题。

(4)优化精轧各机架轧制力计算参数。机架间活套角度取决于轧机速度和本架轧机的出口厚度,二级数模设定的辊缝精度决定了各机架的出口厚度精度。二级数模轧制力的计算值直接影响轧机辊缝的设定,提高轧制力二级数模的计算精度,也就相应的提高了轧机辊缝设定的精确度,保证机架间活套的角度,降低拉钢风险。

(5)优化粗轧区域立辊E1、E2宽度模型。将E1第一道次的压下率减小5%,能够防止立辊压下量过大造成的尾部上翘问题,再将减小的压下率分摊到E1第三道次3%、E2第一道次和第三道次各1%,以减少尾部超宽缺陷。

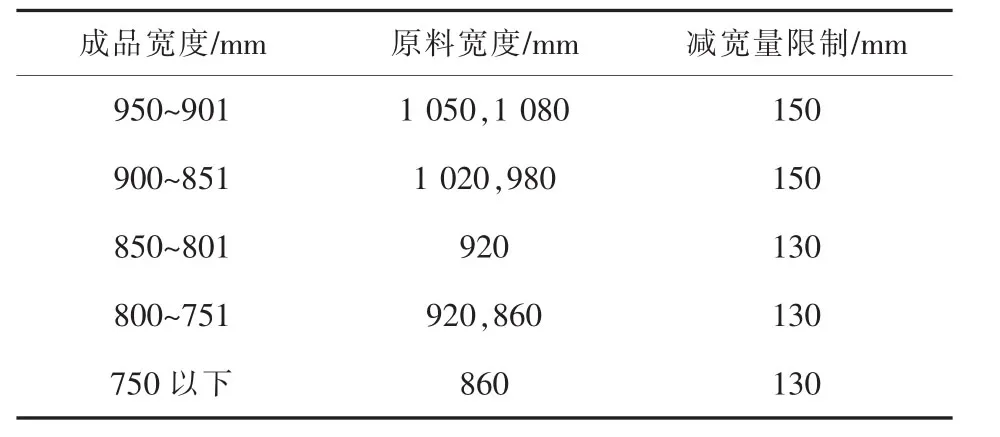

2.4 优化生产组织模式和设备状态

(1)优化窄规格的生产计划。当成品宽度小于950 mm时,SP定宽机测压量不大于150 mm,以防止侧压后因板坯变形不渗透造成的板坯尾部变形不均匀,减少尾部超宽缺陷。鞍钢1580热轧线窄规格原料计划匹配模型如表2所示。

表2 鞍钢1580 mm热轧线窄规格计划匹配模型Table 2 Narrow Gauge Plan Matching Model for Ansteel 1580 mm Hot-rolling Line

(2)优化设备功能投入状态。原设计的SP定宽机上导向辊在SP定宽压力机侧压量小于150 mm时不投入使用。在轧制成品宽度小于950 mm时,为了控制窄规格后半部上翘问题,并将这一限制解除,将导向辊的压力值由原设计时10MPa增加到12MPa,并保持恒定,以防板坯尾部变形不均,造成上翘现 象,SP定宽机测压量调整前后对比如图6所示。

图6 SP定宽机测压量调整前后对比Fig.6 Comparison of Pressure Measurements of SP before and after Adjustment

3 优化后取得的效果

优化后的技术措施在鞍钢1580热连轧生产线上投入使用后,取得了良好的效果。宽度问题及采用措施的前后效果对比如表3所示,从表中可以看出,产品宽度精度总封锁率由1.9%下降至0.505%。

表3 宽度问题及采用措施的前后效果对比Table 3 Fault in Width and Effect Comparison before and after Adoption of Measures

4 结论

(1)影响鞍钢1580热轧生产线宽度精度的主要问题是:整卷超宽或超窄、头部窄尺和尾部超宽。主要影响因素是:来料尺寸精度、设备标定精度、二级数据模型和生产组织模式。

(2)通过研发SP定宽机导位宽度校验程序、优化立辊轧机标定方式、调整二级数学模型、优化生产组织模式和设备状态,有效解决了鞍钢1580热轧生产线生产过程中出现的宽度精度异常问题。

(3)通过对宽度精度进行优化,产品宽度精度封锁率由1.9%下降至0.505%,产线宽度精度得到了很大提升,降低了产线成本。