中间包覆盖剂开发状况分析

2020-02-19李德军许孟春吕春风康伟于赋志

李德军,许孟春,吕春风,康伟,于赋志

(鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009)

钢水保温是降低出钢温度、节能降耗和保证铸坯质量的重要措施。连铸过程中,钢液通过钢包注入到中间包内,由于钢液在中间包内的裸露面相对较大,导致钢水降温比较快。为了防止钢液温降过快,需要在钢液面上加入一定量的保温隔绝空气的覆盖材料,即中间包覆盖剂。钢液保温覆盖剂最初的使用目的比较单一,就是为了保温,以防止钢液在浇铸过程中温降过大。随着高附加值钢种的开发,人们对中间包覆盖剂在冶金过程中发挥作用的认识也逐渐加强,并意识到中间包覆盖剂单一的保温作用已经不能满足实际生产要求,中间包覆盖剂冶金功能多样化开始越来越受到人们的重视。

1 中间包覆盖剂发展历程

中间包覆盖剂是伴随着连铸技术发展起来的一种辅助材料。20世纪60年代为中间包覆盖剂初始发展阶段,覆盖剂主要是以酸性材质 (碳化稻壳)为主,其冶金作用是保温,其性能指标相对比较低下,虽然连铸坯的质量比敞开浇注有了进一步提高,但随着对钢种质量要求的提高,酸性材质中间包覆盖剂已经难以保证洁净钢发展的需要,成为了高附加值钢种开发的限制环节。70年代由于连铸技术的快速发展,对中间包覆盖剂的研究及应用逐渐被人们所重视。1973年佐藤良吉[1]对同钢种所适用的覆盖剂及中间包内的熔化速度进行了系统研究,明确了各钢种中间包覆盖剂的化学成分组成并论述了中间包覆盖剂理化指标的重要性,提出可以通过配入的炭质粒子的粒度和数量来控制中间包覆盖剂熔化速度。70年代末期,Riboud[2]在对连铸保护渣的研究中发现,高碱度低粘度及含有一定量的碱金属氧化物及氟化物的保护渣更有利于对钢液夹杂物的吸收,以此为借鉴,在对中间包覆盖剂吸收钢液中的夹杂物也进行了全面研究。80年代是特殊钢连铸技术及高效连铸技术的兴起阶段,伴随美国哥伦比亚大学A.Mclean 教授[3]“中间包冶金”这一概念的提出,中间包覆盖剂的冶金作用趋于多样化发展得到广泛重视,对中间包覆盖剂的性能也提出了更高要求,在要求具有良好的保温性能的同时,还要具有优良的吸收钢液夹杂的功能。

90年代至今,为了充分发挥中间包覆盖剂的冶金作用,对覆盖剂的成分进行了不断优化研究,使之能够满足高品质钢种的生产要求。各种研究表明[4-6],碱性覆盖剂具有良好的净化钢水的能力,所以碱性覆盖剂成为目前研究的重点。川崎钢铁公司[7]对碱度为6的高碱度与碱度为1.2的低碱度中间包覆盖剂的使用效果进行比较发现,前者使中间包内钢水的总氧含量降低0.000 5%,促进了钢液洁净度的提高。万恩同[8]研究认为,高碱度中间包覆盖剂中有大量的游离CaO,可以降低熔渣在钢中的乳化程度,促进夹杂物上浮,有利于减少钢液中的夹杂物。

2 中间包覆盖剂冶金功能及种类

在连铸过程中,中间包钢液夹杂物大幅去除不仅与中间包的结构、装钢量有关,更重要的是与加入的中间包覆盖剂密切相关。根据所浇铸钢种成分的不同选择最匹配的中间包覆盖剂,使其在浇铸过程中能够充分发挥出中间包覆盖剂的冶金功能,可以有效提高中间包内钢液洁净度,利于铸坯质量的提升。

2.1 中间包覆盖剂冶金功能

2.1.1 绝热保温防止钢液面结壳

在浇铸过程中,钢包内的钢液在流入到中间包后,由于钢液裸露面过大,热损失增大,造成钢液温度大幅降低,易使钢液表面产生冷钢结壳,浸入式水口冻结等生产事故。为了防止钢液温降过大,要对钢液进行保温处理,为此需要中间包覆盖剂具有良好的绝热保温的冶金功能。为了提高覆盖剂的保温功能,在覆盖剂的基料中会添加一定量的膨胀珍珠岩、膨胀蛙石、硅藻土、漂珠、膨胀石墨等保温原材料,这些材料在高温作用下会迅速膨胀,大幅度降低了覆盖剂的体积密度和导热系数,从而更好地实现绝热保温防止钢液面结壳的冶金功能。

2.1.2 隔绝空气防止钢液二次氧化

中间包内钢液裸露面过大不仅容易造成温度大幅降低,同时也容易从空气中吸收氧、氮等气体,使钢液发生二次氧化和吸氮,降低钢液的洁净度。因此要求加入到中间包的覆盖剂能够快速在钢液面上铺展开并形成液渣层,将钢液同空气完全隔绝开来,防止钢水的二次氧化和吸氮。覆盖剂的铺展性与添加成分有关,如前所述,膨胀珍珠岩、膨胀蛙石、硅藻土、漂珠、膨胀石墨等原料不仅可以保温,同时在受热后自身会不断膨胀,这一过程促进了覆盖剂在钢液面上的铺展。

2.1.3 吸收夹杂物提高钢液洁净度

钢包内的钢液在流入到中间包后,根据中间包装入量的不同及铸机拉速,中间包内的钢液在中间包内会有一定的停留时间,在此时间内钢液中的非金属夹杂物会上浮到钢液表面,为使其从钢液中去除,要求加入的中间包覆盖剂能够在钢液面上形成一定厚度的熔渣层,以此来吸收钢液内上浮的非金属夹杂物。大量研究已经证实,提高覆盖剂的碱度,有利于吸收钢液中的夹杂物,促进钢液洁净度的提高。

2.2 中间包覆盖剂种类

中间包覆盖剂因缺少国家或行业标准,通常采用企业标准,没有固定分类方法。一般可按形貌分为粉状覆盖剂、颗粒状覆盖剂;按化学成分分为酸性、中性和碱性覆盖剂;按生产覆盖剂采用的原材料分为碳化稻壳覆盖剂、氧化物覆盖剂和复合覆盖剂等。还可根据不同钢种性能要求和含碳量将其分为含碳和无碳型覆盖剂。本文按化学成分分类。

2.2.1 酸性覆盖剂

酸性覆盖剂碱度通常在0.5以下,主要成分为二氧化硅。碳化稻壳覆盖剂是比较典型的酸性覆盖剂,是稻壳缺氧碳化后的残留物,主要成分是固定碳和二氧化硅。由于稻壳碳化后具有多孔性、堆积密度小,且固定碳还可以在钢水表面氧化发热,因此可以作为保温材料。由于碳化稻壳生产方便、成本低,在钢水质量要求不高时,采用碳化稻壳作为覆盖剂具有明显的经济优势。但在使用过程中也存在如下缺点:

(1)碳化稻壳的铺展性不好,隔热保温效果不稳定。一方面是因为碳化稻壳加入中间包后,往往出现堆状,不能迅速地铺展开,造成钢水表面经常有局部裸露在空气当中,钢水散热比较快,使碳化稻壳的保温作用未能得到很好的发挥;另一方面碳化稻壳本身发热值较低,不能弥补碳化稻壳覆盖层的散热损失,钢水温降较大。

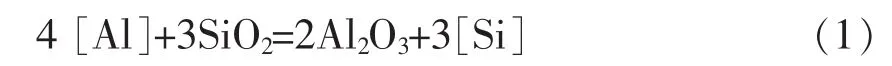

(2)碳化稻壳是酸性材料,有时SiO2含量达60%以上,当覆盖剂与钢液接触时,对于铝镇静钢来说会发生如下反应:

(3)碳化稻壳属于酸性材料,容易与碱性材质的中间包内衬发生反应,降低中间包的使用寿命。

(4)碳化稻壳保温性能相对较好,但其吸收夹杂物的能力比较低,在钢水质量要求较高时具有局限性。

(5)碳化稻壳由于密度过低,使用时粉尘严重,恶化了生产环境。现在常用的是酸性材料如石英、电厂灰、加入碳质材料配置而成。

2.2.2 中性履盖剂

中性中间包覆盖剂是指碱度介于0.5~1.5的覆盖剂,主要以两种或多种氧化物为原料,根据材料的熔点、堆积密度和散料的导热系数等参数设计配方。所采用的主要原材料有锅炉渣、粉煤灰、回收玻璃、漂珠、生石灰、珍珠岩、萤石等,生产工艺是将各种原料经粉碎等处理后,进行配料、混均及干燥等工序加工、包装后使用。这种覆盖剂具有原料来源广泛、成本低、生产工艺简单的优点,其缺点是成分稳定控制较难,使用时粉尘大,吸收夹杂能力弱,保温效果一般。

2.2.3 碱性覆盖剂

碱性覆盖剂是指碱度大于 1.5、以MgO或CaO为基体材料,配加一定量的保温材料配制而成。碱性覆盖剂的最大优点是能够最大限度的吸收钢液中的夹杂物,尤其对于铝脱氧的镇静钢,钢液中存在大量的Al2O3夹杂物和酸溶铝,使用酸性覆盖剂时钢液中的酸溶铝会与覆盖剂中的二氧化硅发生反应,生成Al2O3夹杂物进而污染钢液,使用碱性覆盖剂则钢液中的Al2O3夹杂物会与覆盖剂中的氧化钙生成低熔点化合物被吸收到熔融态的覆盖剂当中,起到净化钢液的作用。碱性覆盖剂的最大缺点是保温性差,其导热系数为酸性的2倍[9]。

3 中间包覆盖剂发展趋势

伴随着对产品性能要求的提高,对钢洁净度要求也越来越苛刻,中间包覆盖剂作为连铸过程中的辅助材料,只能起到保温作用已不能满足高洁净钢的生产需要。如前所述,提高中间包覆盖剂的碱度有利于对钢液中夹杂物的吸收,高碱度中间包覆盖剂已成为中间包覆盖剂的主要发展趋势。此外,对于一些特殊钢种,如超低碳钢专用中间包覆盖剂也成为人们研究的热点。

3.1 无碳中间包覆盖剂研究现状

IF钢、硅钢是高附加值的超低碳、高洁净度钢种,其钢液中碳含量非常低,中间包覆盖剂对其碳含量影响比较敏感。由于中间包覆盖剂的熔化速度、熔化均匀性、层状结构等各项指标的控制都与中间包覆盖剂当中的碳有关,因此通常中间包覆盖剂都会配入一定的碳质材料。覆盖剂在加入到中间包后,虽然当中的碳大部分氧化成气体放出,但依然会有少部分碳溶入到液渣当中,并上浮在其表面与粉渣层形成富碳烧结层,碳含量约为原始含量的1.5~5.0倍,当钢液面发生波动时,富碳烧结层与钢液接触就会造成钢液增碳。

在生产IF钢过程中,中钢公司[10]对中间包使用不同覆盖剂对钢液增碳的影响进行了研究。结果表明,使用碳化稻壳增碳0.001 16%,使用某种粒状覆盖剂增碳0.000 73%,使用Mg基粒状覆盖剂增碳0.000 35%。因此,在实际生成过程中,对中间包覆盖剂引起钢液增碳的要求比较苛刻。如果覆盖剂不含碳,最直接的问题就是覆盖剂将快速熔化,保温层急剧减少,保温效果恶化。如何在不降低中间包覆盖剂各项冶金功能的同时开发出无碳中间包覆盖剂成为了人们研究热点。王兆达等人[11]以 CaO-MgO-Al2O3-SiO2渣系为基料,采用喷雾造粒的方式开发出无碳预熔中空碱性中间包覆盖剂。该覆盖剂在宝钢60 t中间包上进行了试验,结果表明,覆盖剂使用过程中表面不结壳,吸收夹杂物性能好,同时其保温性、均一性、铺展性等性能指标均能满足生产要求,杜绝了覆盖剂增碳现象发生。李国丰等人[12]结合IF钢连铸工艺条件,通过实验室研究采用主料加保温剂的形式,设计出了无碳中间包覆盖剂,并在工业上进行了6个中间包次共31炉IF钢工业试验,仅有2炉的碳含量增加了0.000 2%~0.000 3%,表明研制的无碳覆盖剂对钢液基本不增碳,可以满足IF钢生产需要。李茂康[13]以还原钙生产中的产物渣为原料,通过Faetsage计算软件进行了高碱度低硅无碳中间包覆盖剂配制研究,确定了熔化温度为1 300~1 400℃的高碱度低硅无碳中间包覆盖剂合理配制方案,并对其可行性进行了论证。

目前,无碳中间包覆盖剂的研制还处于不成熟阶段,少数的工业试用也属于试验阶段,大规模应用于生产的报道几乎没有。无碳中间包覆盖剂开发的最大难度是保温性的控制,常规覆盖剂可以通过增加碳含量来提高保温性,无碳覆盖剂提高保温性的方法是使用轻质原料、喷雾造粒,降低体积密度来实现,但这些方法不能完全解决保温问题。因此,对于无碳型中间包覆盖剂的开发,其难点依然是中间包覆盖剂的保温性控制。

3.2 高碱度中间包覆盖剂研究现状

目前,大多数厂家使用的中间包覆盖剂的碱度通常在2.0左右,这类低碱度中间包覆盖剂可能会成为钢水洁净度提高的限制性环节。大量研究表明,开发高碱度中间包覆盖剂对进一步提高钢水洁净度有着重要的意义。一般认为,高碱度中间包覆盖剂碱度大于 4.0[14]。职建军[15]以 CaO-Al2O3-SiO2渣系为基料,配制出碱度大于4.0的高碱度覆盖剂,该覆盖剂能够大幅减少对中间包内衬的侵蚀,减少钢液二次氧化和避免与钢液发生反应降低钢液洁净度。

申请号021119007的专利[16]公开了一种碱度大于5.0的高碱度覆盖剂,其配料是以熟石灰作为碱性物质CaO的主要来源,以炼铝行业的废料铝灰为发热剂,以萤石和苏打为改性剂和助熔剂,以碳酸钙、铝矾土、镁砂石英砂等进行成分调整。将配料进行预熔处理制成熟料,再将熟料磨细制浆,通过高压喷雾制成空心颗粒球状颗粒覆盖剂。贾江议等人[17]通过对影响中间包覆盖剂性能因素的研究分析,优化原料和平衡协调性能参数的基础上,开发出了碱度为4.6的高碱度覆盖剂,应用表明该覆盖剂的铺展性、保温性优良,吸附钢水非金属夹杂物的能力强,可以满足高洁净钢连铸的需要。

3.3 双层中间包覆盖剂研究现状

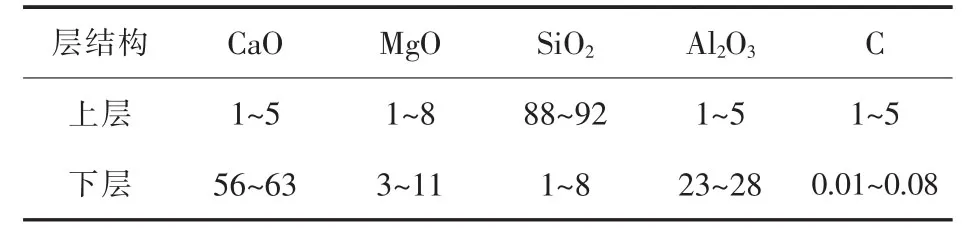

如前所述,中间包覆盖剂可分为酸性、中性和碱性三类,各有其优缺点。酸性覆盖剂粘度较大,保温性能较好,但吸收Al2O3非金属夹杂物能力较低,而且渣中FeO含量高,氧化性高,易使钢水发生二次氧化。碱性覆盖剂液渣粘度较小,碱度较高,有利于吸收Al2O3等非金属夹杂物,但其保温性能差。为了扬长避短,充分发挥酸碱覆盖剂的优点,专利申请号为 201010101453.5的专利[18]提出了一种双层中间包覆盖剂,由上层覆盖剂与下层覆盖剂构成,上层覆盖剂比例15%~45%,不与钢水接触;下层覆盖剂比例55%~85%,直接接触钢水。双层覆盖剂各层成分含量情况如表1所示。

表1 双层覆盖剂各层成分含量情况Table 1 Compositions in Different Layers of Double-layer Covering Agent %

据该专利的相关资料介绍,该双层中间包覆盖剂保温性能好,吸收Al2O3等非金属夹杂物能力较强,氧化性较弱,钢水增碳量低,可用于IF钢及硅钢等超低碳钢的连铸生产,但工业大规模应用并没有相关报道。

4 结语

随着高洁净、高品质钢种的增多,对与之匹配的中间包覆盖剂的冶金功能要求也越来越严格,尤其是近些年随着高品质IF钢及硅钢等超低碳洁净钢产量的提高,研究与其匹配的中间包覆盖剂成为了关键环节。为此,人们对无碳型及高碱度中间包覆盖剂进行了相关开发研究,虽然取得了一定的使用效果,但就其保温性来看,还有大量的基础工作要做。另外,中间包覆盖剂在使用过程中,绝热保温与吸收夹杂物的冶金功能不能很好的匹配是中间包覆盖剂开发的瓶颈。为了突破瓶颈,尽管开发出了双层中间包覆盖剂,使酸、碱性中间包覆盖剂的长处得到充分发挥,但双层中间包覆盖剂在实际应用过程中层结构难以控制,所以该类型的中间包覆盖剂只停留在实验阶段,目前还没有进行真正的工业大规模应用。