碳纤维/棉纤维/聚吡咯柔性复合材料的制备及性能研究*

2020-02-13钟志成

刘 科,钟志成,曹 静

(1. 低维光电材料与器件湖北省重点实验室,湖北 襄阳 441000;2. 湖北文理学院 物理与电子工程学院,湖北 襄阳 441000)

0 引 言

2016年全球导电纺织品市场价值达10.2亿美元,预计到2021年将达到21.1亿美元,2016~2021年复合年增长率达到15.6%。欧洲是全球导电纺织品市场的领导者和技术推动者,柔性超级电容器(SCS)以其质量轻、柔性好、功率密度高、循环寿命长等优点,在可穿戴电子器件领域具有极大的发展潜力[1-4]。基于双层纱线结构的柔性超级电容器具有极高的韧性,因此一直是研究的热点。这些柔性电极必须具有高导电性和高电化学电容,以保证高电化学性能[5]。

目前已经展开了许多类型线状电极的研究,包括还原氧化石墨烯(rGO)纤维、碳纳米管纱线、金属线、碳纤维和浸涂碳质纱线[6]。这些电极中都有其自身的优点以及局限性。例如,干纺碳纳米管纱线和凝胶纺制还原氧化石墨烯纤维的成本较高[7],还原氧化石墨烯纤维和浸涂碳质纱线的导电性低[8],金属丝的比表面积小并且会限制活性材料的沉积量[9]。棉纱是服装纺织品中最广泛使用的材料之一。通过将连续的天然棉纤维束捻成束,可以形成高度柔韧、多孔的棉纱结构。纱线的多孔结构允许电化学材料的高质量负载,因此可以增加材料的能量储存能力[10-11]。但棉纱是绝缘体,导电性较低。为了增加其电导率,研究人员使用简单的浸渍法,用单壁碳纳米管涂覆纯棉纱线,显著提高了棉纱的导电性[12]。然后将MnO2/聚吡咯活性材料沉积在单壁碳纳米管涂覆的纱线上以制造柔性超级电容器。此外,还可以将金属纳米颗粒沉积在棉纱表面上增加材料导电性[13-14]。碳化是将天然棉转化为导电材料的另一种方法。但棉花碳化几乎完全丧失了棉纤维的强度,使其应用受到极大的局限[15]。

本文通过电化学沉积工艺在20%(质量分数)碳纤维/棉纤维混纺纱线上生长聚吡咯,制备了20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料。有效降低了碳纤维与棉纤维混纺纱线的电阻,同时考察了复合材料的机械稳定性和电化学性能,并通过扫描电子显微镜、拉曼光谱分析仪和电化学工作站对复合材料的形貌、结构和性能等进行了研究。

1 实验

1.1 实验材料

碳纤维:选取圆形截面,平均直径为19 μm,平均长度为16 mm,体积电阻率为2.0 Ωm,购自中科院宁波材料所;棉纤维:选用14.7 tex棉纤维58/42,体积电阻率为7.84×10-7Ωm,购自中科院宁波材料所;聚吡咯:购自天津化学试剂一厂。所有中科院宁波材料所化学品均为分析纯。

1.2 碳纤维/棉纤维混纺纱线的预处理

采用碳纤维与棉纤维混纺,碳纤维含量为0,10%和20%(质量分数),然后环锭纺纱生产碳纤维/棉纤维混纺纱线。利用2 mol/L的NaOH将混纺纱线在60 ℃水浴中处理60 min,然后洗涤至中性,置于80 ℃烘箱中干燥2 h,封装后保存。

1.3 聚吡咯球形颗粒的合成

通过电化学沉积工艺在碳纤维/棉纤维混纺纱线上生长聚吡咯。采用0.8 V恒定电压的三电极结构,在57 mL去离子水溶液(1.68 g NaClO4和3 mL吡咯单体)中将聚吡咯沉积在混纺纱线上。

1.4 双层纱线超级电容器的制备

将3 g PVA、3 g H3PO4与30mL去离子水混合,然后在95℃下剧烈搅拌直至变为澄清,制得PVA/H3PO4凝胶电解质。将CF/棉纤维/聚吡咯复合纱线用PVA/H3PO4涂覆3次,并在50 ℃下干燥1 h。将两根PVA/H3PO4涂覆的纱线平行放置捻合,然后再次用PVA/H3PO4涂覆以制备固态双层纳米复合纱线超级电容器。

1.5 测试与表征

通过扫描电子显微镜表征样品的形态;用拉曼光谱分析仪表征合成产物的结构特征;在电化学工作站进行循环伏安法、电化学阻抗谱和恒电流充电/放电测量。在三电极体系中,用1mol/L的H3PO4电解液对电极材料的电化学性能进行测试,铂箔和饱和甘汞电极分别作为对电极和参比电极。

2 结果与讨论

2.1 复合材料的电阻研究

图1为10%和20%(质量分数)碳纤维/棉纤维混纺纱线进行聚吡咯电化学沉积前后的电阻比较。从图1可以看出,10%(质量分数)碳纤维/棉纤维混纺纱线电阻为185.6 Ω;在混纺纱线中提高碳纤维含量至20%(质量分数)时,可使纱线导电能力加强,电阻降至98.3 Ω;而采用电化学沉积法在20%碳纤维/棉纤维混纺纱线上沉积聚吡咯颗粒后,大大降低了复合材料的电阻,采用聚吡咯电化学沉积处理后的复合材料的电阻仅为34.5 Ω。由此可知,在混纺纱线中提高碳纤维含量至20%(质量分数)时,可使混纺纱线沉积聚吡咯后制备的复合材料导电能力加强。

图1 碳纤维/棉纤维混纺纱线沉积聚吡咯前后的电阻比较Fig 1 Comparison of electrical resistance of carbon fiber/cotton blended yarn before and after polypyrrole deposition

2.2 复合材料的电容研究

对制备的碳纤维/棉纤维/聚吡咯柔性复合材料进行电化学性能测试,结果如图2所示。图2(a)为在扫描速率10 mV/s下,10%,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的CV曲线对比。从图2(a)可以看出,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的CV内部区域远大于10%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料,原因是20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的内阻更低,其电容更高,说明电容器材料的导电性对复合材料电容的影响很大。

图2(b)为在40,80和160 mV/s的扫描速率下,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的CV曲线。从图2(b)可以看出,3种扫描速率下,3条CV曲线均近似呈矩形,没有出现氧化还原峰,在160 mV/s的扫描速率下,复合材料的电容性能最优。

图2(c)为在1.02,1.86,2.35和7.53 mA/cm2的电流密度下,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的恒电流充放电(GCD)曲线。三角形充放电曲线与CV结果的电化学双层电容器行为相一致。根据图2(c)的恒电流充放电曲线,将复合材料电极表面积的比电容和能量密度归一化。由此可知,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料在1.02 mA/cm2电流密度下的最大比电容为1.28 F/cm2,当电流密度增加到7.53 mA/cm2时,复合材料的衰减很小,比电容约为1.21 F/cm2,电容保持率良好。20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的高比电容归因于电极的独特结构。聚吡咯和碳纤维在棉纤维之间分布很好,形成了碳纤维导电网络。聚吡咯的沉积将棉纤维转变成导电纤维,并与电极中的碳纤维连接起来。在碳纤维上沉积的聚吡咯球形颗粒大大增加了表面面积,导致活性物质与电解质之间存在大量的有效活性位点和较大的接触面积,可以在充放电过程中快速进行离子传质[16-17]。

图2 碳纤维/棉纤维/聚吡咯柔性复合材料的电化学性能Fig 2 Electrochemical properties of carbon fiber/cotton fiber/polypyrrole flexible composites

2.3 复合材料的SEM分析

采用电化学沉积法在20%(质量分数)碳纤维/棉纤维混纺纱线上生长聚吡咯颗粒,图3为20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的SEM图。从图3(a)可以看出,球形聚吡咯颗粒在碳纤维和棉纤维上形成了均匀的薄膜,从而形成了导电通路。从图3(b)可以看出,在更高的放大倍率下,球形聚吡咯颗粒的直径大多在30~60 nm之间,且沉积均匀,均为纳米尺寸,化学活性较高。

图3 20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的SEM图Fig 3 SEM images of 20wt% carbon fiber/cotton fiber/polypyrrole flexible composites

2.4 复合材料的拉曼光谱分析

图4为20%(质量分数)碳纤维/棉纤维混纺纱线进行聚吡咯电化学沉积前后的拉曼光谱图。从图4可以看出,聚吡咯电化学沉积前,20%(质量分数)碳纤维/棉纤维混纺纱线在960 cm-1处的特征峰归因于糖苷(>COC<)的不对称振动,1 120 cm-1处的特征峰归因于糖苷(>COC<)的对称振动,1 380 cm-1处的特征峰归因于碳氢键(—CH—)的弯曲振动;聚吡咯电化学沉积后, 1 572和1 371 cm-1处的峰值归因于C=C拉伸振动和聚吡咯的环拉伸振动,1 235和1 082 cm-1处的峰值为聚吡咯C-N的拉伸振动和C—H的变形振动,960 cm-1处的峰值表明了聚吡咯的掺杂状态。由图4可知,制备的20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料具有多个特征峰值,说明活性电极材料聚吡咯已经成功沉积在混纺纱表面。

图4 20%(质量分数)碳纤维/棉纤维混纺纱线进行聚吡咯电化学沉积前后的拉曼光谱图Fig 4 Raman spectra of 20wt% carbon fiber/cotton blended yarn before and after electrochemical deposition of polypyrrole

2.5 复合材料的电容保持率和循环寿命

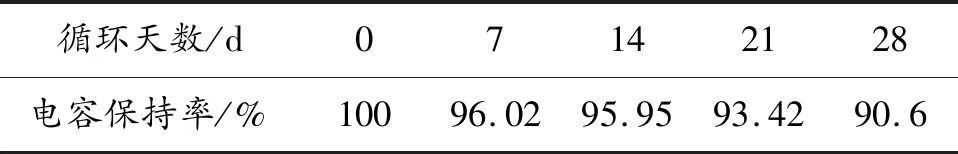

图5显示了不同循环次数下20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的电容保持率。从图5可以看出,随着循环次数的增加,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料的电容保持率有一定衰减,衰减呈线性下降,但衰减幅度较低。在经过6 000次弯曲循环后,复合材料保持了大于80%的初始电容,这主要归因于碳纤维和棉纤维具有优异的拉伸强度和弹性恢复能力,为20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料提供了机械稳定性。充放电循环寿命是超级电容器性能的另一个重要指标,在28 d的循环充放电实验中,复合材料的电容保持率如表1所示。从表1可以看出,循环28 d后,复合材料的电容保持率在90%以上。以上结果表明,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料具有良好的柔韧性、机械稳定性和充放电循环寿命。

图5 不同循环次数下复合材料的电容保持率Fig 5 Capacitance retention rate at different cycle times

表1 28 d循环充放电实验后复合材料的电容保持率Table 1 Capacitance retention rate of composites after 28 d cyclic charge and discharge experiments

3 结 论

(1)在混纺纱线中提高碳纤维含量至20%(质量分数)时,采用电化学沉积法在20%(质量分数)碳纤维/棉纤维混纺纱线上沉积聚吡咯颗粒后,制备的20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料电阻仅为34.5 Ω,大大提高了复合材料的导电性能。

(2)20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料在1.02 mA/cm2电流密度下的最大比电容为1.28 F/cm2,其高比电容归因于电极的独特结构。

(3)SEM和拉曼光谱分析可知,20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料中,聚吡咯颗粒尺寸为30~60 nm,且沉积均匀,化学活性较高;复合材料具有多个特征峰值,活性电极材料聚吡咯成功沉积在混纺纱表面。

(4)20%(质量分数)碳纤维/棉纤维/聚吡咯柔性复合材料具有良好的柔韧性、机械稳定性和充放电循环寿命,其经过6 000次弯曲循环后,电容保持率仍有80%以上,可以用作柔性可穿戴超级电容器的电极材料。