高导电率聚吡咯薄膜制备工艺探究

2020-09-11牛芳芳

牛芳芳

(西安航空职业技术学院,陕西 西安710089)

前 言

聚吡咯是一类制备方法简单、导电率高、耐腐蚀性优良、制备成本低的导电高分子材料,通过传统方法制备的聚吡咯通常成不溶不熔的颗粒状,其应用受到了限制。聚吡咯通过原位氧化聚合法沉积在石英基片表面,就能获得导电性良好的聚吡咯薄膜,解决了聚吡咯存在的应用限制问题[1,2,7]。前面实验研究发现在石英基片表面制备有机硅烷偶联剂自组装膜可增加聚吡咯薄膜与石英基底表面的结合力[6]。本文首先利用硅烷偶联剂KH-550的乙醇溶液对石英基片进行了表面改性,而后通过原位氧化聚合法制备了聚吡咯导电薄膜,研究各个合成因素对聚吡咯薄膜导电性能的影响,从而确定最佳制备工艺。

1 实验

1.1 实验试剂及测试仪器

吡咯,分析纯,国药集团化学试剂有限公司,(蒸馏提纯);六水合三氯化铁,分析纯,天津市东丽区天大化学试剂厂;无水乙醇,分析纯,天津市富宇精细化工有限公司;KH-550,分析纯,国药集团化学试剂有限公司;SDY-5型双电测四探针测试仪。

1.2 三步原位氧化法制备聚吡咯薄膜

将石英基片以去离子水和丙酮溶液为溶剂超声清洗0.5h,而后放入真空干燥箱60℃干燥。干燥过后将基片浸入KH-550的乙醇溶液中一定时间,干燥备用。接下来配制吡咯的乙醇溶液和三氯化铁溶液。通过三次原位氧化聚合法制备聚吡咯薄膜。第一次将经过表面改性处理的石英基片在吡咯溶液中浸泡2min,浸入三氯化铁溶液中3min后取出基片,用去离子水洗两遍,再用无水乙醇冲洗一遍,晾干。第二次、第三次重复交替在吡咯溶液和三氯化铁溶液中浸泡反应,而后清洗晾干。第二次进入吡咯和三氯化铁溶液分别为5min和10min,第三次进入吡咯溶液10min,浸入三氯化铁一定时间[3~8]。

硅烷偶联剂溶液KH-550溶液中的浸渍时间、吡咯单体溶液的浓度、氧化剂三氯化铁溶液的浓度、聚合时间等因素也影响着聚吡咯薄膜的导电性能,具体影响讨论如下。

2 结果与讨论

2.1 硅烷偶联剂溶液中的浸渍时间对薄膜导电性能的影响

固定吡咯与乙醇的体积比1∶2、氧化铁溶液浓度为30%、三次氧化聚合中,第一次聚合在吡咯溶液中浸泡2min,浸入三氯化铁溶液中3min,第二次进入吡咯和三氯化铁溶液分别为5min和10min,第三次进入吡咯溶液10min,浸入三氯化铁50min,分别对在 KH-550 中浸渍 0min、5min、10min、15min、20min的石英基片表面制备聚吡咯薄膜,样品测得的电导率如表1所示。

表1 KH-550中浸渍不同时间的聚吡咯薄膜的电性能参数Table 1 The conductivity of PPY film which dips in the KH-550 solution for different time

从表1的数据可以看出,通过三步氧化法在石英表面获得了连续的聚吡咯薄膜。原因是虽然聚吡咯微粒本身均具有导电性,但是只有形成连续的薄膜时,四探针测试仪才能测得数据。表1表明,浸渍时间为10min时,PPY膜的电导率达到最大,浸渍时间为20min时最小,其余浸渍时间,电导率值差不多,这说明对于导电性来说,浸渍时间过长、过短都不好,所以浸渍时间为10min时,导电性最佳。

2.2 吡咯溶液的浓度对PPY薄膜电性能的影响

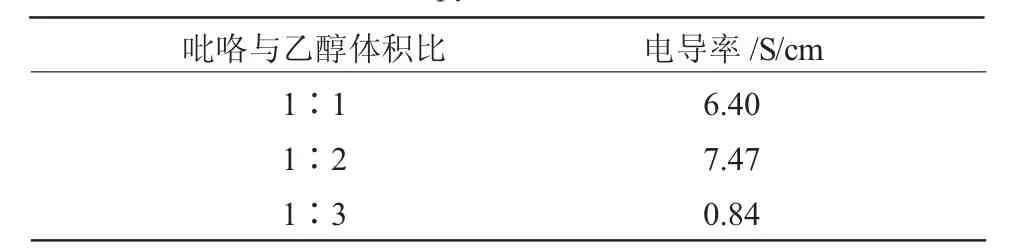

基片在KH-550溶液中处理10min后,氧化铁溶液浓度为30%、三次氧化聚合中,第一次聚合在吡咯溶液中浸泡2min,浸入三氯化铁溶液中3min,第二次进入吡咯和三氯化铁溶液分别为5min和10min,第三次进入吡咯溶液10min,浸入三氯化铁50min,改变吡咯在溶液中的含量,分别做了吡咯与无水乙醇的体积比为 1∶1,1∶2,1∶3的一组实验,将聚吡咯薄膜制备在石英基片表面。所得样品的电性能参数如表2所示。

表2为吡咯与乙醇不同体积比的聚吡咯膜的电性能参数。从表2分析聚吡咯薄膜的导电性得知,随着吡咯与乙醇体积比的减小,薄膜的电导率先增大后减小,当体积比达到1∶2时,电导率达到最大,体积比为1∶3时,其电导率值很小,原因是吡咯含量过低时,形成的膜致密性不够,所以会使其导电率很低。

表2 吡咯与乙醇不同体积比的聚吡咯的电性能参数Table 2 The conductivity of PPY film with different volume ratio of pyrrole to ethanol

2.3 氧化剂FeCl3浓度对PPY薄膜导电性的影响

基片在KH-550溶液中处理10min后,选择吡咯与乙醇的体积比为1∶2,改变氧化铁溶液的浓度,质量百分比浓度分别为10%,20%,30%,40%进行三次原位聚合,三次氧化聚合中,第一次聚合在吡咯溶液中浸泡2min,浸入三氯化铁溶液中3min,第二次进入吡咯和三氯化铁溶液分别为5min和10min,第三次进入吡咯溶液10min,浸入三氯化铁50min,表3为FeCl3不同浓度的聚吡咯膜的电性能参数。

表3 FeCl3不同浓度的聚吡咯膜的电性能参数Table 3 The conductivity of PPY film which dips in the FeCl3 solution with different concentrations

分析表3中聚吡咯膜的导电性可知,当FeCl3溶液浓度达到30%时,电导率达到最大值,从导电性能来考虑,我们选择FeCl3溶液浓度为30%。

2.4 三步氧化法中最后一次在FeCl3溶液中的浸入时间对薄膜导电性的影响

最后一次进入氧化铁溶液中的时间最长,对于聚吡咯薄膜的导电性能有着重要影响。因此固定其它聚合反应条件,改变最后浸入氧化剂FeCl3溶液的时间。即基片在KH-550溶液中处理10min后,选择吡咯与乙醇的体积比为1∶2,氧化铁浓度为30%进行三次原位聚合。三次氧化聚合中,第一次聚合在吡咯溶液中浸泡2min,浸入三氯化铁溶液中3min,第二次进入吡咯和三氯化铁溶液分别为5min和10min,第三次进入吡咯溶液10min,浸入三氯化铁溶液的时间分别为40min,50min,60min,制备聚吡咯薄膜。表4为最后一次FeCl3浸入不同时间时制备的聚吡咯膜的电性能参数。

表4 在FeCl3浸入不同时间的聚吡咯膜的电性能参数Table 4 The conductivity of PPY film which dips in the FeCl3 solution for different time

分析表4中聚吡咯膜的导电性得知随着在Fe-Cl3浸入时间的增加,电导率先增大后减小,当浸入时间为50min时,电导率达到最大值,三步氧化聚合过程中FeCl3溶液最后一次的最佳浸入时间为50min。

3 结 论

由以上工艺研究来看,聚吡咯薄膜要获得高的导电性的最佳制备工艺为硅烷偶联剂KH-550的浸渍时间为10min,吡咯乙醇的体积比为1∶2,FeCl3的浓度为30%,三次氧化聚合时最后在氧化剂FeCl3溶液的浸入时间为50min。