制粒机传动系统扭矩试验及分析

2020-02-13桑广伟贾贺鹏

桑广伟 贾贺鹏

(1.江苏丰尚智能科技有限公司,江苏扬州225002;2.南京理工大学机械工程学院,江苏南京210094)

环模制粒机作为饲料的主要加工机械设备,很大程度上决定了饲料产品质量。制粒机传动系统的传动方式主要有皮带传动、同步带传动与齿轮传动。皮带传动与同步带传动一般为双驱动方式,即两个电机同时对制粒机主轴进行驱动。扭矩是反映机械传动系统工作状态的重要参数[1],扭矩测量可以直观地反映出旋转轴的工作情况,从大量测量数据中可以比较分析机械设备的运行状态,保证机械设备安全稳定的工作[2]。针对机械设备的扭矩测量有很多方法,按测量原理可分为平衡力法、能量转换法和传递法[3],其中传递法中的应变式扭矩测量是应用最广泛、发展最成熟的测量方法之一。应变式扭矩测量以其灵活的环境适应性,且具有精度高、结构简单、成本低、技术较成熟的优势,成为特殊环境扭矩测试的首选[4]。武凯等[5]提出了环模制粒机旋转轴扭矩测试的试验方法。沈江飞[6]对环模制粒机的主电机轴进行了扭矩测试。林磊等[7]分析验证了应变式扭矩测试系统的稳定性和测量精度。张永祥等[8]针对应变扭矩测量不确定度进行研究,提出了扭矩测量不确定的主要影响因素。对于制粒机皮带传动与同步带传动的优劣,用户在使用过程中众说纷纭,没有具体的定论。本文通过应变式扭矩测量法对环模制粒机传动系统进行扭矩测试,即在环模制粒机不同载荷(即不同喂料频率)的情况下测试电机轴扭矩,采集数据进行分析研究,得出不同传动方式时载荷对制粒机的影响情况,分析制粒机的皮带传动和同步带传动的优缺点,为制粒机节能降耗提供依据。

1 应变式扭矩测试原理

应变式扭矩测试原理可简述为:当转矩加载到弹性轴上时,弹性轴在扭矩的作用下产生微小的形变,由应变片测量发生的形变,根据应变片的阻值变化,并利用应变扭矩转换公式,计算得出扭矩值。

由材料力学可知,扭矩的计算公式为:

T=τW(1)

式中:T——旋转轴承受的扭矩;

τ——旋转轴承受的剪切力;

W——抗扭截面系数。

根据胡克定律,可推导出旋转轴横截面上产生的扭矩:

式中:G——材料的剪切模量;

ε——作用在与轴体轴线成45°、155°方向的旋转轴表面上产生的应变值;

IP——极惯性矩;

D——旋转轴圆直径。

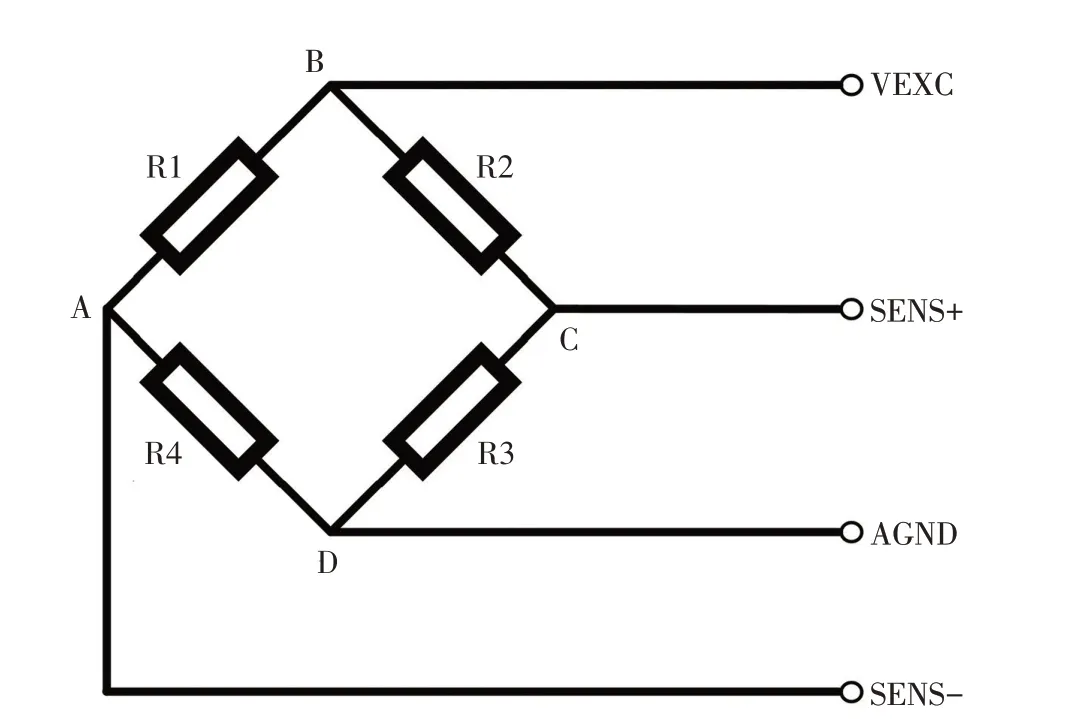

应变电桥测量电路原理,如图1 所示。R1、R2、R3和R4为各桥臂电阻,A、C两端称为电源端,B、D两端称为输出端。

电机轴扭矩试验应变片的桥接方案,如图2 所示。两个半桥应变片上下对称并沿轴向粘贴,上下半桥组成全桥以消除电机轴弯曲的影响[5-6]。在电机轴上与轴线呈45°、135°的方向上粘贴应变片,由4个相同的电阻应变片组成全桥电路。全桥还可抵消应变片的非线性误差,对温度有一定的补偿作用。应变片粘贴过程必须注意接线,否则可能导致测量到的不是扭矩的应力值,应变片引线连接到扭矩测量节点相应的接线柱。

图1 应变电桥测量电路原理

图2 应变片桥接方案

2 材料与方法

2.1 试验材料

制粒机(江苏丰尚智能科技有限公司生产),结构参数:压辊个数为2;压辊半径是80 mm;环模内半径是175 mm;环模宽度是150 mm;模孔半径是1.75 mm;模孔长径比为10;环模开孔率为0.3。

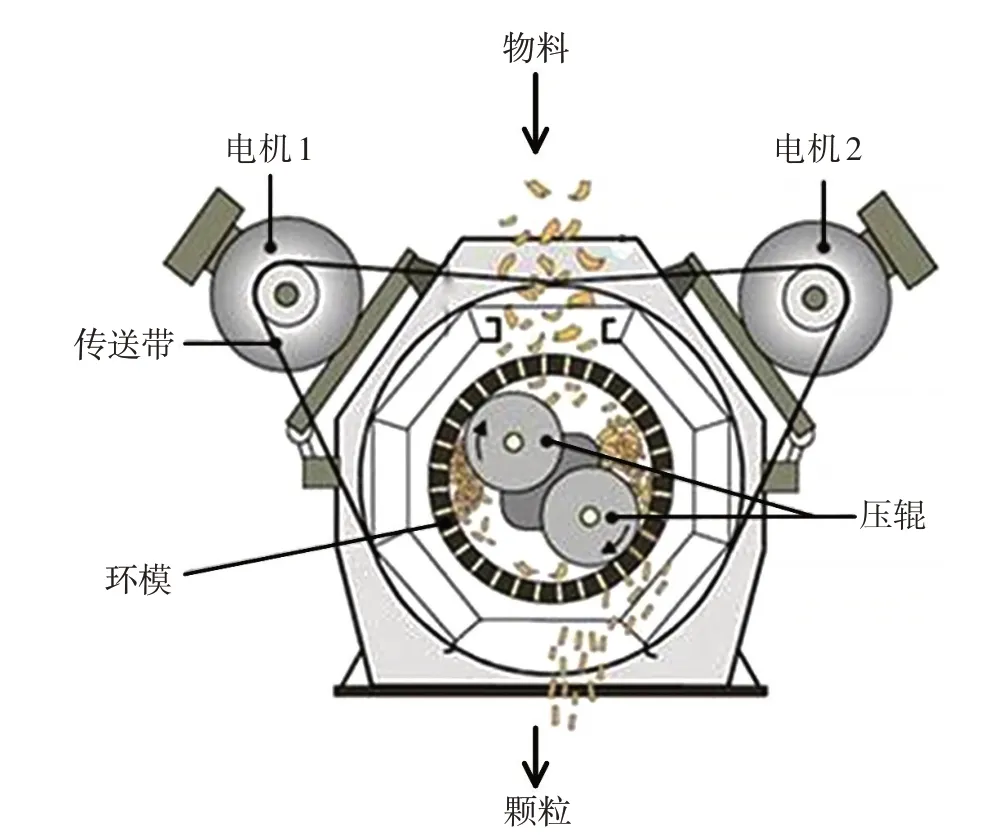

环模制粒机传动系统,如图3 所示。当物料进入制粒部分,在环模和压辊之间的摩擦作用下,并从模孔中挤出,经过切刀切断形成颗粒。环模制粒机的结构相当紧凑,内部空间狭小,无法直接对电机轴进行扭矩测试。试验现场环境恶劣,扭矩具有强随机性,为适应制粒机测试环境,将测试系统嵌于测试部位。

2.2 试验方法

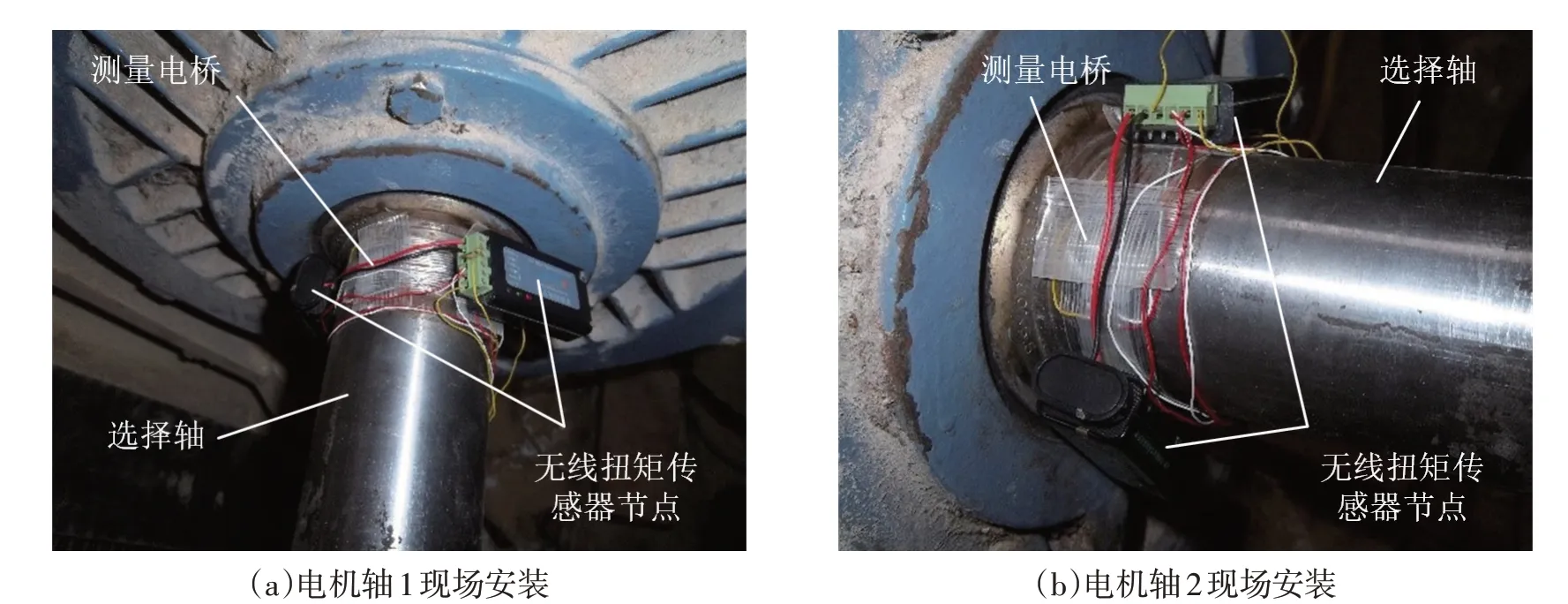

本文选用北京必创有限公司的TQ101 无线扭矩遥测系统进行制粒机电机轴扭矩测试,扭矩传感器节点布置在旋转电机轴上,如图4 所示。无线扭矩遥测系统由无线扭矩传感器节点、网关、BeeNet 网络协议、Beedata 计算机采集控制软件组成。试验工具还有:应变片、应变胶、丙酮、棉球、锉刀、砂纸、纤维胶带等。试验通过在电机轴上粘贴电阻应变片和无线扭矩传感器节点来获得扭矩信号,在计算机上实时测量扭矩。

扭矩测试系统框图如图5 所示。测量电桥和无线扭矩传感器节点安装在电机轴上,计算机安置在距离测试点规定距离范围内的工作台。无线扭矩传感器节点主要实现扭矩信号的采集、存储以及数据传输,通过无线网关将数据传输至计算机,计算机主要实现系统控制以及数据实时采集、显示、存储和数据处理。

图3 环模制粒机传动系统

图4 测试系统现场安装

图5 扭矩测试系统框图

测试过程:应变片在电机轴上沿轴线的45°、135°方向粘贴组成测量电桥,测量电桥设置有自动调零功能。测量电桥将扭矩信号转换成电信号进入无线扭矩传感器节点进行采集、存储。数据可以实时通过无线网关传输至计算机进行显示、存储,或当试验停止后,存储器内的数据由USB 接口直接导出至计算机。在生产稳定后采集电机轴的扭矩数据,试验结束后及时检查数据以及仪器设备。

分别对皮带传动和同步带传动在喂料频率为12、14 Hz 和16 Hz 下进行试验,在环模额定转速为500 r/min 的条件下,以相同的扭矩测试方式,在两个电机传动平稳时进行数据采集,从而得到相应的电机轴扭矩值。

3 结果与讨论

3.1 电机轴扭矩测试结果

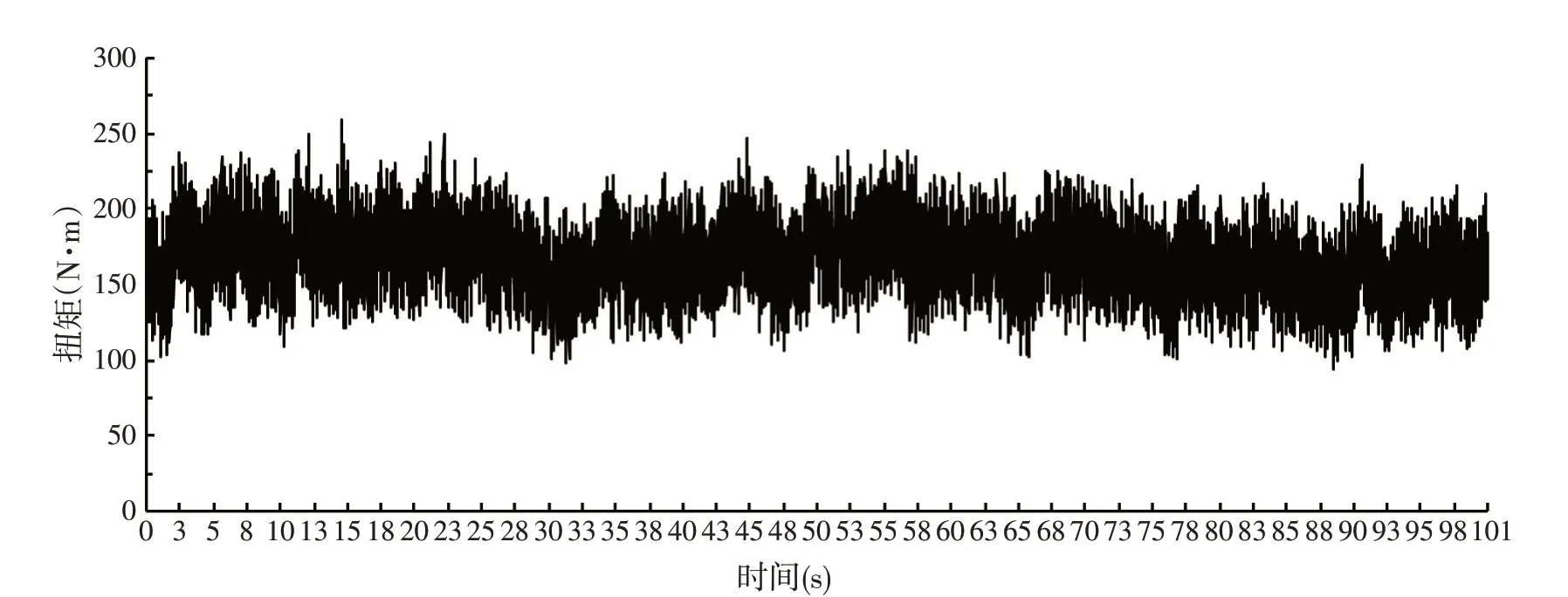

在试验中喂料频率为12 Hz时,皮带传动过程中的电机轴1 和电机轴2 的实测扭矩信号图,如图6 和图7所示。从图中可以看出皮带传动时,两个电机轴的扭矩波动差异很明显;电机轴2 的扭矩波动较小,传动过程相对比较平稳一些,振动对设备的影响较小。电机轴1的平均扭矩是167.3 N·m,电机轴2的平均扭矩是182.8 N·m,平均误差有8.468%。电机轴扭矩误差较大,在两个电机轴同步传动时,对制粒机设备的运行状态有一定的影响。

图6 12 Hz喂料频率皮带传动电机轴1的扭矩信号

图7 12 Hz喂料频率皮带传动电机轴2的扭矩信号

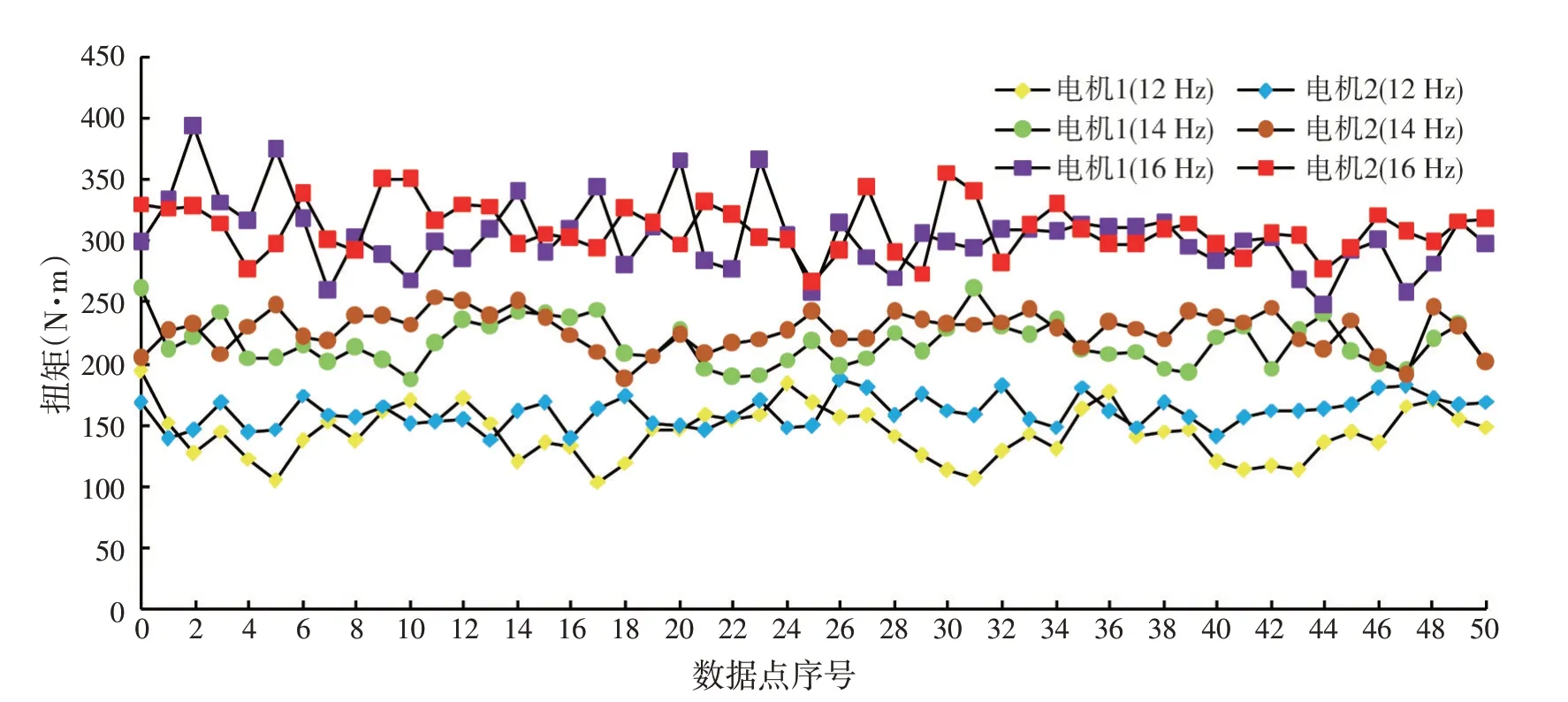

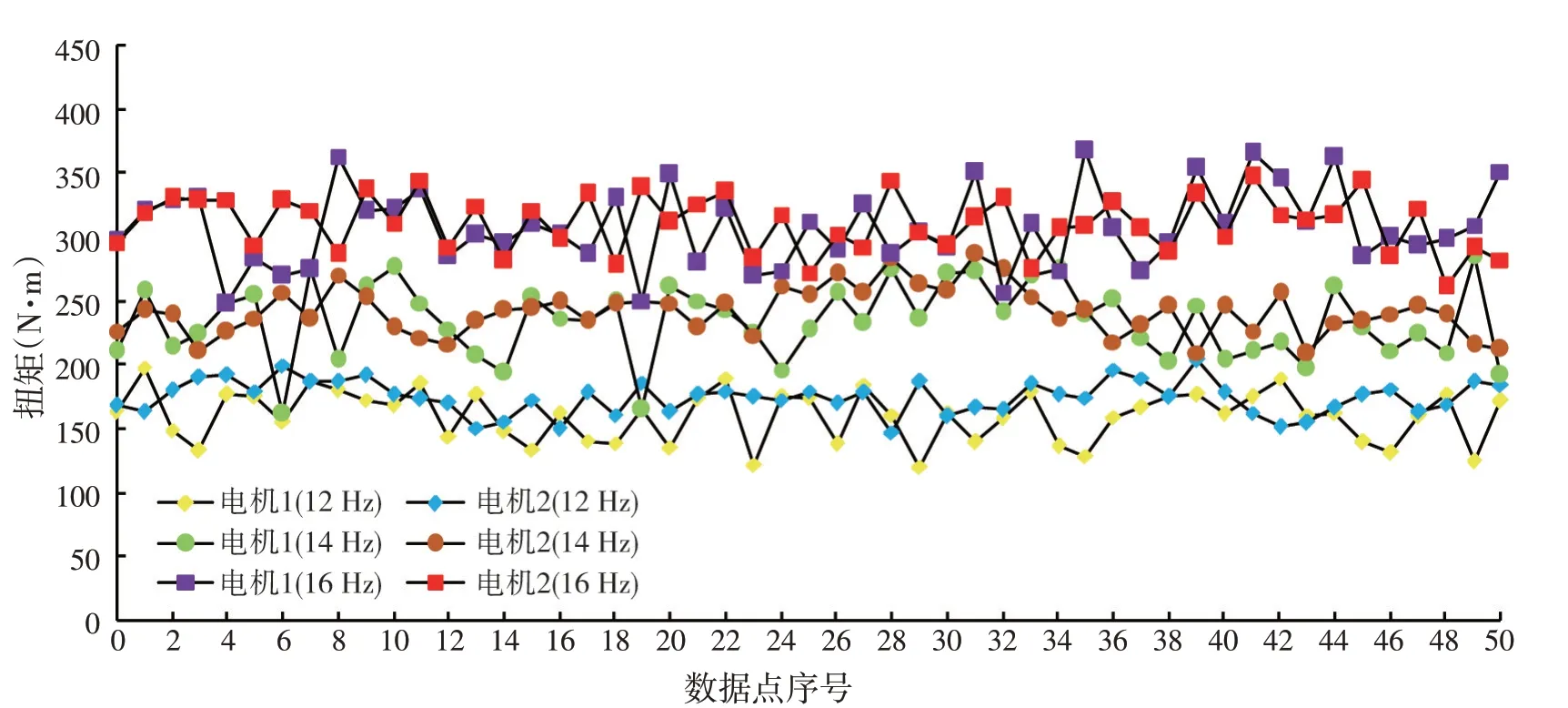

为了清晰地表示出电机轴的扭矩数据,选取不同喂料频率下的部分扭矩数据进行分析。在不同喂料频率下皮带传动和同步带传动两电机的部分扭矩数据图,如图8和图9所示。从图中可以看出,电机轴扭矩随时间是随机变化的,在相同的条件下测试得到的扭矩的时间历程曲线不完全相同。随着喂料频率的增加,电机轴的扭矩也越大。在不同喂料频率下的同一时刻,两个电机的扭矩数值重合度非常低,其中一端电机负载大,而另一端电机负载小。

3.2 数据对比分析

皮带传动与同步带传动的两电机扭矩数据对比,如表1 所示。对皮带传动,随着喂料的增多(喂料频率从12 增加到16),两电机的平均扭矩差、瞬时扭矩差均呈现出减小的趋势:平均扭矩差由8.5%减小至2.0%,瞬时扭矩差由12.9%减小至10.8%。对同步带传动,随喂料的增多,两电机的平均扭矩差、瞬时扭矩差变化趋势不明显。二者相比,同步带传动时两电机轴负载的同步性受喂料的影响不大;相对而言,皮带传动对喂料的频率比较敏感,随喂料的增多,其同步性越来越好。

从平均扭矩数据分析,在载荷较小的情况下,同步带传动明显好于皮带传动;在接近满载的情况下,同步带传动略好于皮带传动。从两电机瞬时扭矩差的数据分析,在载荷较小的情况下,同步带传动好于皮带传动;在接近满载的情况下,皮带传动略好于同步带传动。

对于整体负载情况而言,同步带传动下两电机的载荷更加均衡;但是从两电机瞬态承载同步性角度而言,同步带传动并没有体现出明显的优势,满载时,两电机瞬时负载差异甚至高于皮带传动。无论是皮带传动还是同步带传动,满载时两电机负载的平均值均可以达到很高的一致性;但由于这种双驱动方式的特点,两电机的瞬时负载差异并未随负载的提高而消除负载不均衡差异在10%以上。

图8 不同喂料频率的皮带传动两电机的扭矩数据

图9 不同喂料频率的同步带传动两电机的扭矩数据

表1 皮带传动与同步带传动的电机轴扭矩对比

同步带传动的优势在于其同步性对负载的大小不敏感;皮带传动的优势在于其特性更“软”,满载时瞬态同步性更好。根据目前的测试结果分析,同步带相对于皮带传动的优势不明显。虽然一般而言同步带的效率要高于皮带传动,但双驱动时皮带瞬态同步性更好,这使得同步带的优势打了折扣。一般情况下,在制粒机工作满载时,从瞬态同步性出发,选择皮带传动,同时可以降低成本。

4 结论

本文研究了环模制粒机传动系统中电机轴扭矩对制粒机的影响,根据应变式扭矩测试原理,利用无线扭矩遥测系统测试两种传动方式下的电机轴扭矩。主要结论如下:

①随着喂料频率的增加,两种传动方式中两个电机轴的平均扭矩差、瞬时扭矩差均呈现出减小的趋势。喂料频率对同步带传动的影响不大,而皮带传动对喂料的频率比较敏感。

②皮带传动和同步带传动都是双驱动方式,两电机的瞬时负载差异并未随负载的提高而消除,平均差异在10%左右。

③在载荷小的情况下,同步带好于皮带传动,在接近满载的情况下,同步带略好于皮带传动。皮带传动在满载时瞬态同步性更好,同步带相对于皮带传动没有明显的优势。