基于模态分析的裂纹齿轮特征识别

2020-02-11岑宇晖徐进友王亮丑述铭白溢文

岑宇晖, 徐进友, 王亮, 丑述铭, 白溢文

(天津理工大学a.天津市先进机电系统设计与智能控制重点实验室;b.机电工程国家级实验教学示范中心,天津300384)

0 引 言

齿轮传动是应用最广泛的机械传动形式之一,具有效率高、工作性能可靠、传动比恒定等特点。由于工作环境、制造和安装等因素,轮齿极易产生裂纹,裂纹故障是齿轮失效的最主要形式。具有初始裂纹的齿轮随着时间和负载的变化,将会导致断齿等严重后果,严重影响机械设备的安全稳定运行。因此研究裂纹齿轮的传动特点、准确识别裂纹特征尤为重要。

当齿轮产生裂纹时,其啮合刚度的变化会引起振动响应的相应变化,文献[1]~[4]研究了裂纹齿轮的啮合刚度变化规律及对传动系统动态响应的影响,从而作为系统存在裂纹齿轮的判据。文献[5]~[6]以具有裂纹的轮齿为研究对象,探讨了裂纹位置、深度等参数对齿轮的固有频率和振型的影响。

本文以整个齿轮为研究对象,基于有限元分析技术,通过对裂纹齿轮的精确建模,对其动力学参数进行对比分析,从而辨别齿轮裂纹的位置特征。

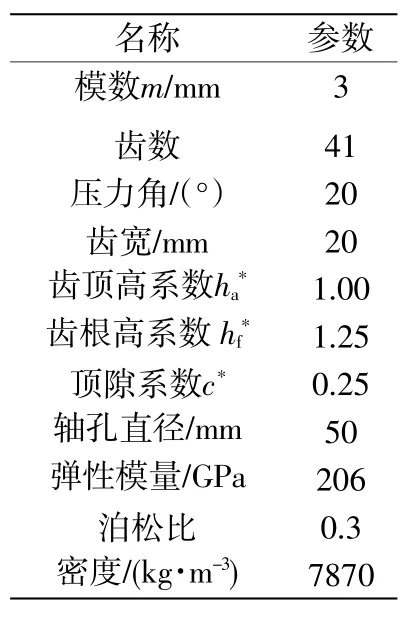

表1 直齿齿轮基本参数

1 齿轮建模

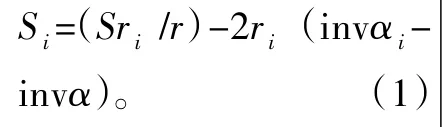

齿轮基本参数如表1所示。在图1所示的坐标系中,Si表示任意半径ri圆上的齿厚,αi、θi为该圆上的压力角和渐开线展角。S、r、α、θ分别为分度圆上的齿厚、半径、压力角及展角。则任意圆上的齿厚可表示为

式中:压力角αi=arccos(rb/ri);rb为基圆半径。

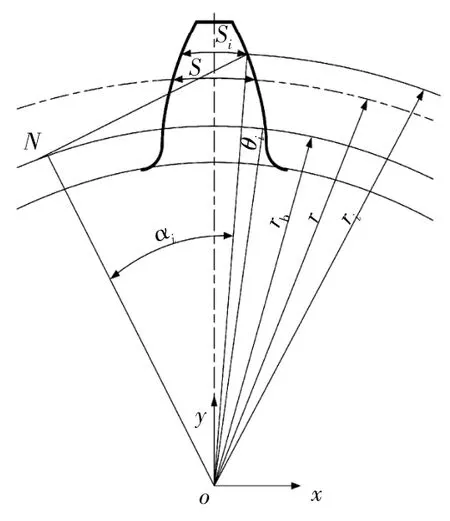

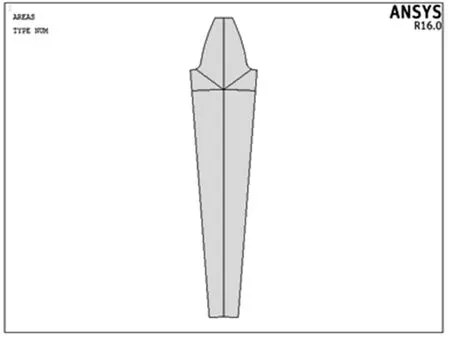

将式(1)离散化,其中ri的变化范围为rb~ra,ra为齿顶圆半径。在ANSYS中,利用APDL语言,编写程序生成渐开线齿廓,并利用布尔运算生成轴孔,形成一个轮齿面。为划分规则的映射网格将齿面分成几个区域,如图2所示。

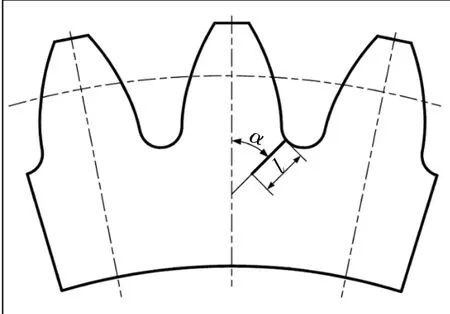

图1 齿轮参数示意图

图2 齿面模型

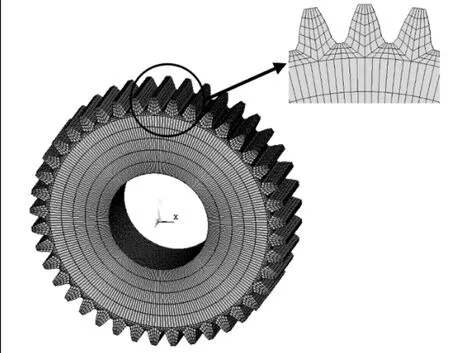

进一步通过拉伸、旋转复制生成齿轮有限元模型如图3所示。

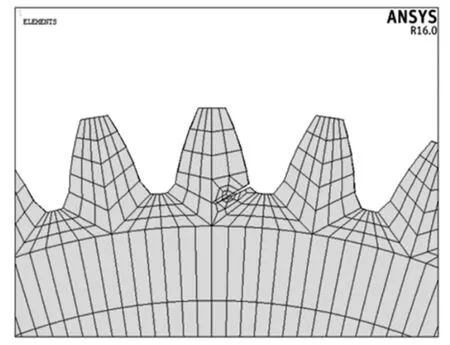

为对比分析,利用相同办法建立裂纹齿轮模型,裂纹参数定义如图4所示。限于篇幅,文中仅列出齿根处裂纹,裂纹方向为α=60°,深度l=3 mm。所得有限元模型如图5所示。

2 裂纹齿轮模态分析

边界条件取内孔表面节点固定。利用block lanczos法分别求解两种齿轮的模态。

2.1 固有频率和振型对比分析

图3 完好齿轮有限元模型

图4 裂纹参数

图5 裂纹齿轮有限元模型

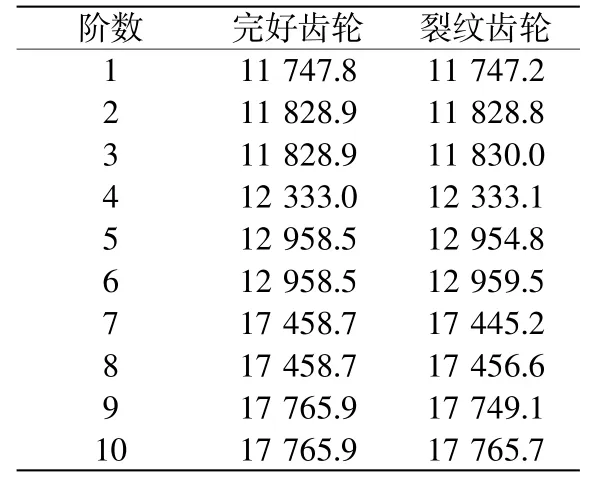

表2 固有频率结果 Hz

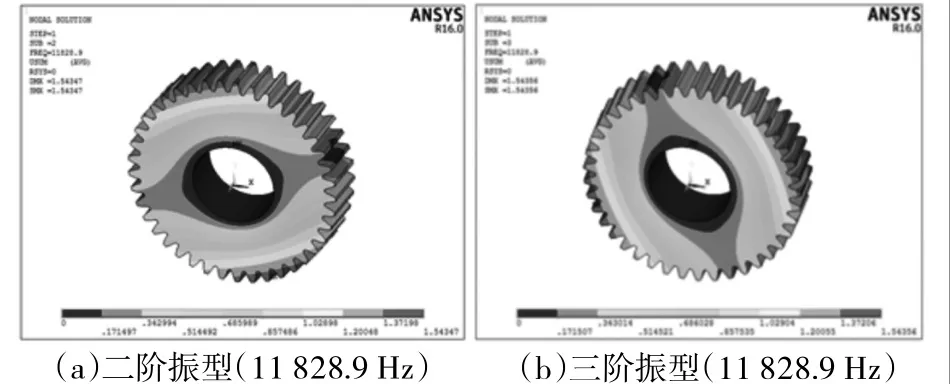

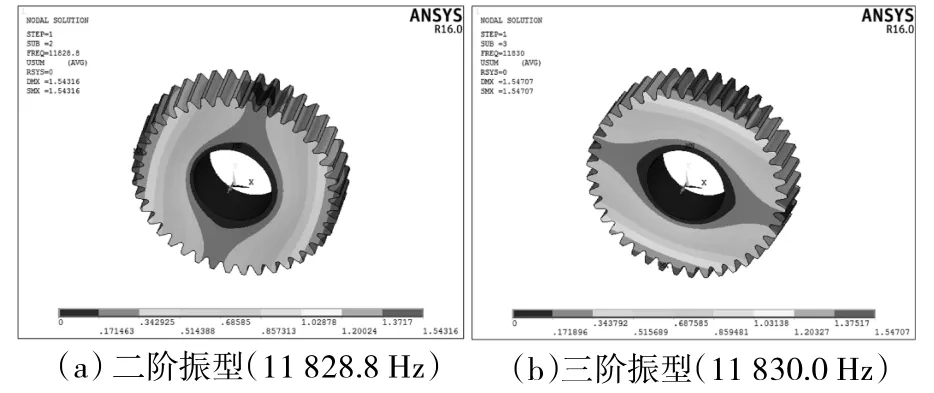

完好齿轮和裂纹齿轮的固有频率结果如表2所示。振型云图如图6~图7所示。

从表中可以看出,完好齿轮由于对称性,弯曲振动模式(表2中的2~3阶、5~6阶、7~8阶模态)均为重频,振型相差一个相位。裂纹齿轮由于裂纹破坏了原有的对称性,使得弯曲振动模式的重频特征消失,产生了频率分裂现象[7]。

从完好齿轮和裂纹齿轮的固有频率数值大小上看,二者的变化不明显,振型也无本质区别。因此仅从固有频率和振型无法辨别裂纹的特征。

图6 完好齿轮振型

图7 裂纹齿轮振型

2.2 模态曲率分析

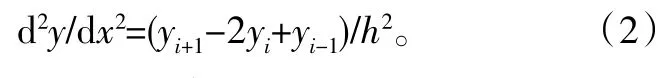

本文采用模态曲率作为损伤指标判断裂纹位置[8]。利用ANSYS后处理功能,将振型数据导出,并进行二阶差分运算,获得振型曲线的模态曲率变化规律。二阶中央差分计算公式为

式中:yi为节点i的位移;h为相邻节点之间的距离。

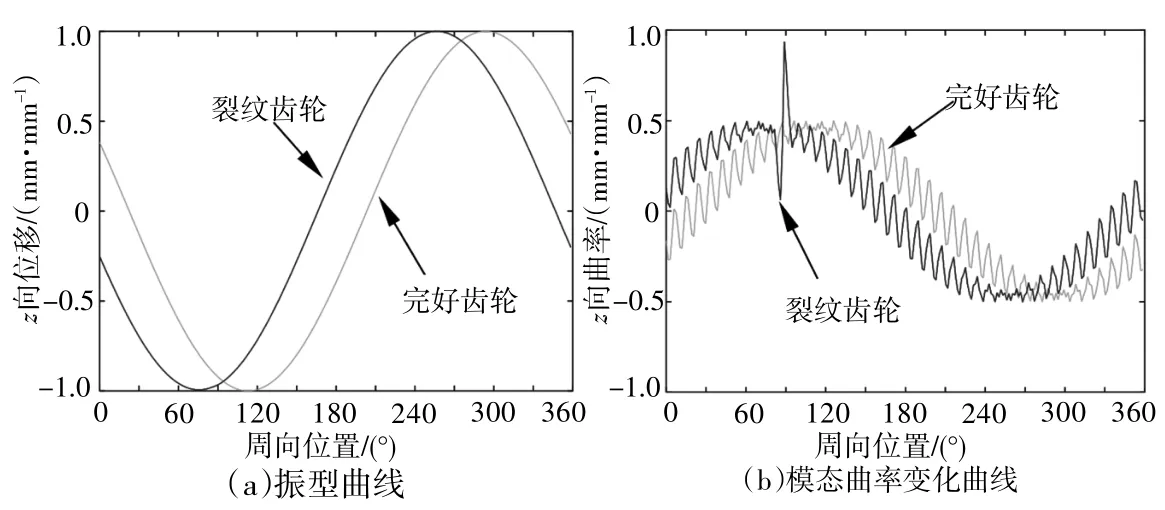

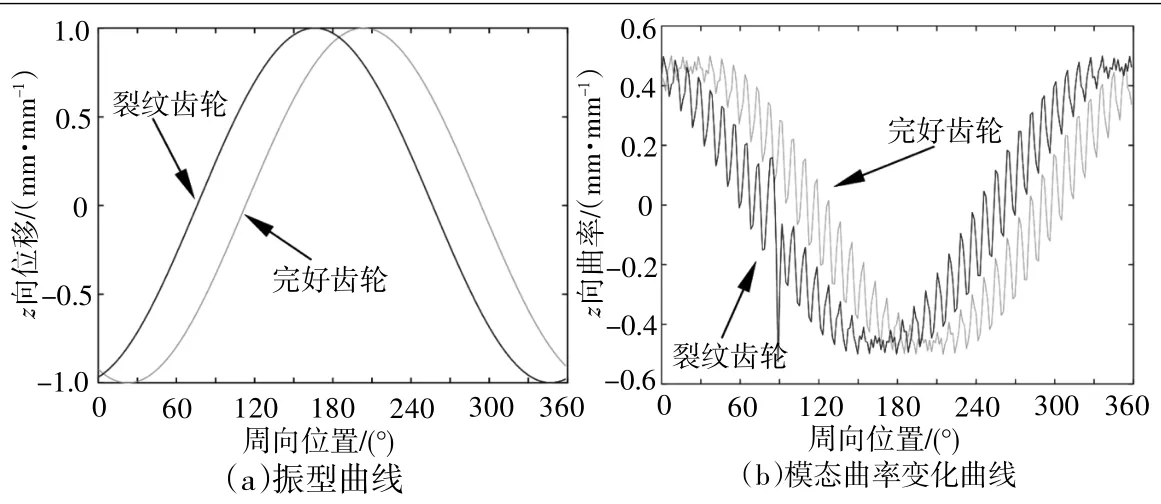

图8~图9为2阶和3阶振型图和模态曲率变化曲线,图中振型位移数据进行了归一化处理,周向位置以x轴为起点,逆时针旋转。

图8 第二阶振型和模态曲率曲线

图9 第三阶振型和模态曲率曲线

从前述结果可以看出,2阶和3阶振型均为1节径的弯曲振动,振型存在一个相位差。在模态曲率变化曲线上可以看出。在90°附近有明显的突变,即为存在裂纹的轮齿附近。从上述结果可以看出,通过模态曲率分析,可以初步判断出裂纹故障所在齿的位置对于不同阶数的振型,其模态曲率的变化趋势基本一致,都是在裂纹处发生突变,利用相同方法可以得到其他模态阶数的模态曲率曲线,可以发现不同阶数的模态曲率的变化幅度不同,随着模态阶数的提高,变化幅度减小。

3 结 语

本文通过参数化建模得到裂纹齿轮的精确模型,利用ANSYS软件求解了完好齿轮和裂纹齿轮的模态特征,并进行了对比分析。利用二阶有限差分法获得了模态曲率变化曲线,并通过模态曲率的变化判断裂纹的轮齿的位置。本文的研究方法对于故障齿轮的损伤识别和故障诊断具有一定的参考价值。