立式加工中心整机动态特性分析

2020-02-11范季铮于慎波王田梁赢东

范季铮, 于慎波, 王田, 梁赢东

(沈阳工业大学机械工程学院,沈阳110870)

0 引 言

随着科学技术的不断发展,现代机械产品的加工对数控机床的加工精度,加工效率都提出了更高的要求,加工中心因其高效率、高精度、高稳定性等特点,在机械装备制造业得到了广泛应用[1]。加工中心的动态特性直接关系到加工性能、精度和可靠性,其整机性能对机械产品的几何精度和表面加工质量有着重要影响[2]。因此,获取整机动态特性的参数对于提高加工中心的加工精度有指导意义,并为加工中心后续的结构优化提供可靠依据。

本文对某企业自主研发的G7龙门立式加工中心整机进行了有限元建模,完成了模态分析和谐响应分析工作。通过试验模态分析,验证了有限元模型的准确性。

1 有限元建模

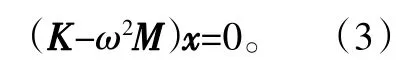

由于整机模型过于复杂,直接计算求解模态分析不但费时而且准确性也会降低,因此首先在SolidWorks软件中对整机进行建模,同时对影响网格质量的特征进行简化,如圆角圆孔等,忽略对整机影响小的零件,然后将简化好的模型导入到ANSYS Workbench前处理模块中进行材料属性添加及网格划分。添加的材料如表1所示。

表1 整机关键零部件材料物理性能

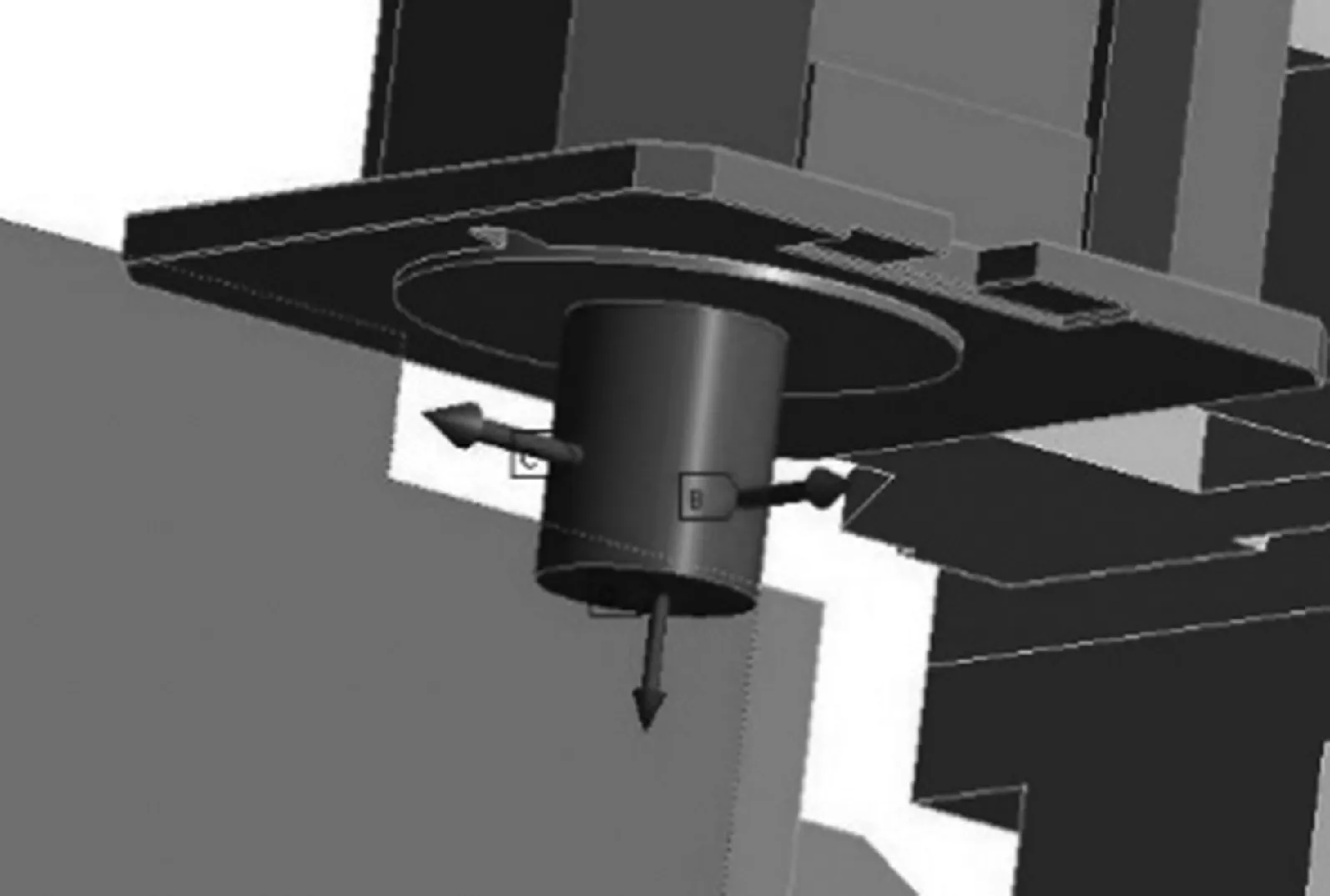

整机的实体部分采用单元Solid45划分,丝杠采用梁单元Beam118模拟。模型采用自由划分网格方法,总共划分了130 034个Solid45单元,402个Beam118单元,其有限元模型如图1所示。机床的结合部位为了模拟工作状态,在所有滑移部件接合面处采用No Separation模拟,如滑鞍和滑枕、滑鞍和横梁、工作台和床身、丝杠与套筒等。在所有固定部件接合面处采用Bonded模拟。由于模态实验时立式加工中心是直接放置于地面上的,因此约束床身底面的全部自由度作为边界条件

2 整机模态分析

在模态分析中,结构的无阻尼动力学方程为

设机械结构的自由振动为简谐振动,则位移为正弦函数:

将式(2)代入式(1)得

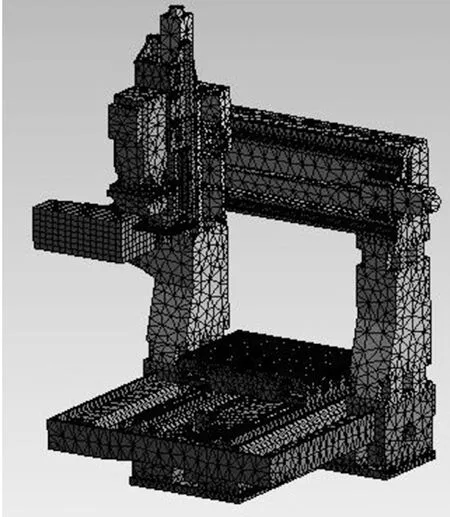

由式(3)可知,模态分析问题转化为特征值提取问题,式中ωi2为方程的特征值,将ωi2开方得到ωi为结构的模态频率,与特征值相对应的特征向量即为模态振型此方法也成为模态提取法。

图1 整机有限元模型图

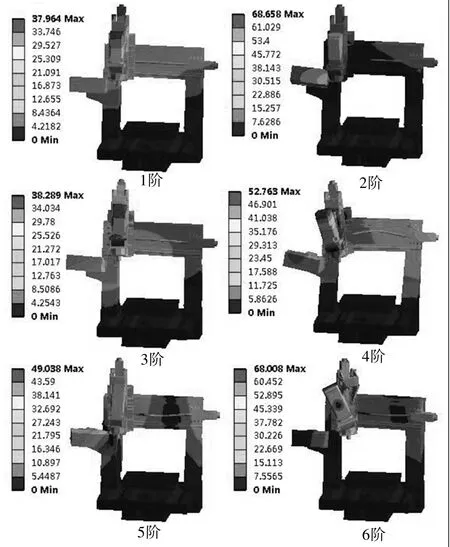

在ANSYS Workbench的模态分析模块中采用BlockLanczos模态提取法对整机有限元模型进行求解,前6阶模态频率结果如表2所示,前6阶振型云图如图2所示。由振型图及表中振型描述可知,在立式加工中心的关键零部件中,主轴箱和横梁为参与振动的主要敏感部位。

表2 前6阶模态频率

图2 整机前6阶振型云图

3 谐响应分析

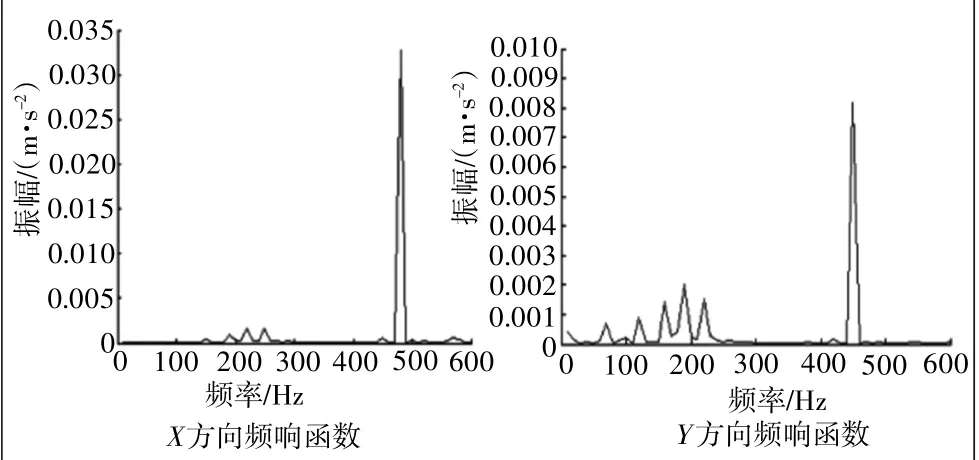

谐响应分析主要目的是预测整机在外部激励下的频响,并与振动试验进行对照[4]。为了能与试验进行对比,模拟试验条件,将外部激振力设为1 N,方向如图3所示。由于加工中心主要工作频率为低频,因此设定激振力频率范围为0~600 Hz,采用模态叠加法分100步进行该频率段内的无阻尼动态谐响应求解,分别得到了主轴头部X、Y方向的加速度频响函数,如图4所示。由图4可知,X方 向的主要峰值频率为480 Hz,y轴方向的主要峰值频率 为 440 Hz。

图3 仿真激振力方向

图4 主轴头的仿真频响函数

4 整机模态测试

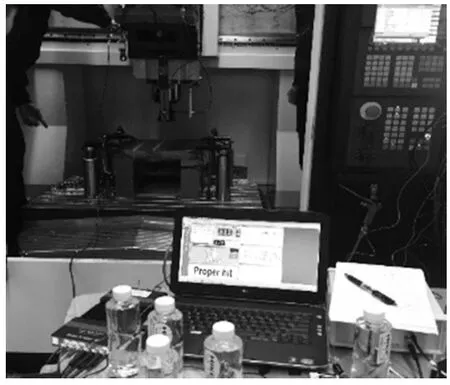

模态试验采用的是移动力锤法进行测试,利用丹麦B&K模态试验分析系统进行分析。测试设备包括4508B型单项加速度传感器、8207型力锤、3050A型数据采集器、笔记本电脑等。测试现场如图5所示。由于立式加工中心整机结构复杂、现场测试条件限制等原因,我们选择了几个具有代表性的点,对加工中心的主要结构进行测试。

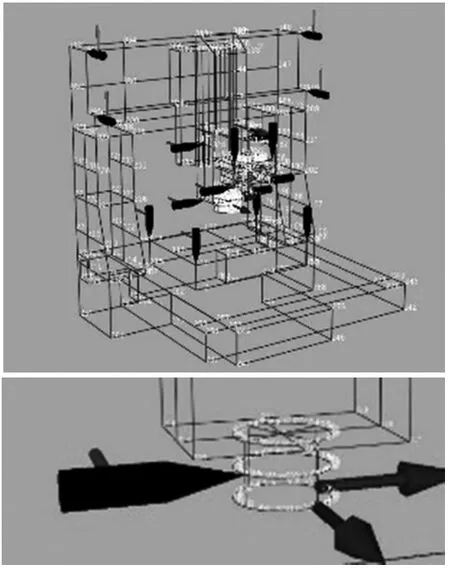

在试验中,外部激励力由移动的力锤激励立式加工中心的不同部位。3个加速度传感器安装在主轴头上,目的是得到这3个方向的响应信号,力锤及加速度传感器布局如图6所示。

考虑到立式加工中心整机的质量较重,以及通常在低转速下运作的工作条件,我们着重研究立式加工中心整机的低频段动态特性。在丹麦B&K模态测试软件PULSE中选定主要分析频段为0~600 Hz。实验过程中为了避免敲击力度不均以及敲击点偏移等问题,我们将每点敲击次数设置为3次,并在敲击过程中观察频响函数及相干性函数来确认敲击是否准确,最大程度上保证实验的准确性。

图5 试验现场

图6 力锤及加速度传感器布局图

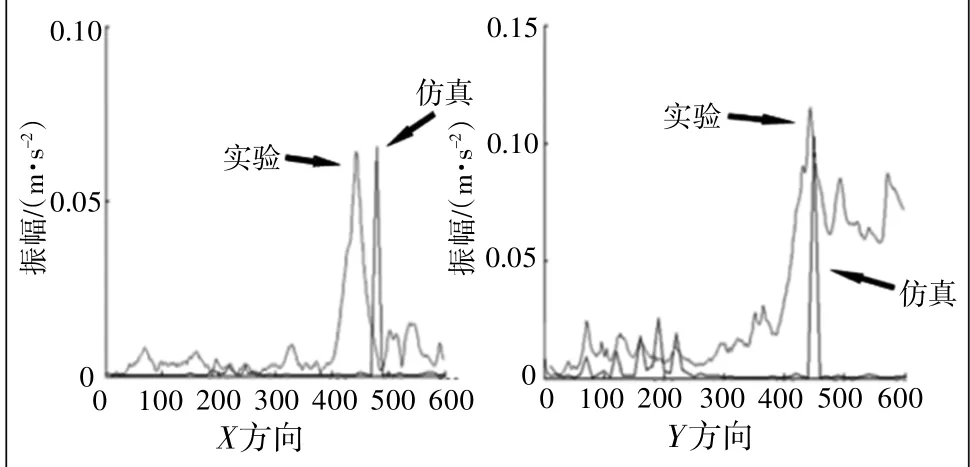

主轴头上测得的频响函数如图7所示,由图7可知,x轴、y轴方向主要峰值频率均为444 Hz。图8为实测与仿真频响函数对比图,由图8可知,所测曲线与模拟仿真曲线在同一方向上主要峰值对应频率相近。表3列出了实测固有频率和仿真固有频率及其相对误差。误差基本在10%以内。因此我们认为整个加工中心的有限元模型是比较准确的,可以用该有限元模型来预测整个立式加工中心的特性[5]。

表3 实测固有频率与仿真固有频率对比

图7 主轴头频响函数

图8 实测与仿真频响函数对比图

通过对整机的动态特性分析可知,整机的1阶固有频率为29.94 Hz,随着模态阶数的增大,固有频率不断升高。此立式加工中心通常工作转速为400 r/min,齿频基波频率为40 Hz,该齿频与整机2阶模态频率相近,齿频的4倍频与整机6阶模态频率接近,后续优化过程需要将第2阶和第6阶固有频率尽量避免齿频的基频及其倍频为优化目标。由整机的前6阶模态振型图可知,2阶模态和6阶模态振型分别为立柱、横梁、主轴箱、刀库沿X方向左右摆动和立柱、横梁、主轴箱、刀库前后和左右复合扭摆动,其中主轴箱和横梁为参与振动的主要敏感部位,这两阶振型在实际加工过程中对工件的加工精度影响均较大,所以在后续的结构优化过程中,应将主轴箱和横梁作为主要的优化对象。

5 结 论

本文建立了立式加工中心的整机有限元模型,进行了整机模态分析和主轴头部的谐响应分析。通过仿真和实验数据对比,模态频率基本吻合,主轴头部频响函数主要峰值频率相近,验证了整机有限元模型的准确性。通过对整机的模态分析,确定了主轴箱和横梁为立式加工中心的敏感部位,为后续结构优化做铺垫。