苏打-铁屑法处理基夫赛特炉铅冰铜试验研究

2015-03-22刘卫平

刘卫平

(株洲冶炼集团股份有限公司,湖南株洲 412004)

铅冶炼中原料铅主要以“硫化铅”、“硫酸铅”等形式存在,在富集炉、底吹炉、基夫赛特炉、鼓风炉、反射炉等铅冶金中[1],造铅冰铜时生成的铅冰铜是一种以 Cu2S、PbS、ZnS、FeS 为主要成分的熔融体,同时也夹带少量PbO、Ag2S等金属化合物。不同炼铅工艺条件下所产的铅冰铜成分差异较大,同一种炼铅工艺随工艺控制条件的变化,所产的铅冰铜也会有较大差异。某公司基夫赛特炉炼铅造冰铜时所产的铅冰铜主要成分为:Pb 20% ~60%、Cu 10% ~25%、Fe 10% ~25%、Zn 5% ~15%、S 15% ~25%,且铅主要以PbO、PbS等形式存在。为回收铅冰铜中Pb、Zn、Cu、Ag、Sb、Bi等有价金属,目前对铅冰铜的处理有火法和湿法两类处理工艺。近年来湿法处理铅冰铜工艺发展较为迅速,有焙烧-硫酸浸出、酸性体系氧化浸出、硫酸体系加压浸出、碱性高压浸出等[2~6],但存在工艺流程都较长、设备投资高等问题;在火法处理中有鼓风炉熔炼-转炉吹炼、底吹炉吹炼等[7,8],但都存在金属直收率低、冶炼成本高等问题。

公司基夫赛特炉投产以来,铅冰铜积压较为严重,铅冰铜的积压不仅占用该公司的流动资金,而且给仓库堆放管理造成较大压力。为释放公司积压铅冰铜占用资金,减小公司铅冰铜库存管理压力,试验设想提出苏打-铁屑法单独处理铅冰铜,利用苏打降低铅冰铜的熔点,在高温条件下利用铁屑将铅冰铜中化合态铅置换成单质铅,单质铅在高温条件下沉降至底部主要以粗铅形式与冰铜进行分离,Au、Ag等富集在粗铅中,Zn、Cu、S等富集在冰铜中。

1 试验原理

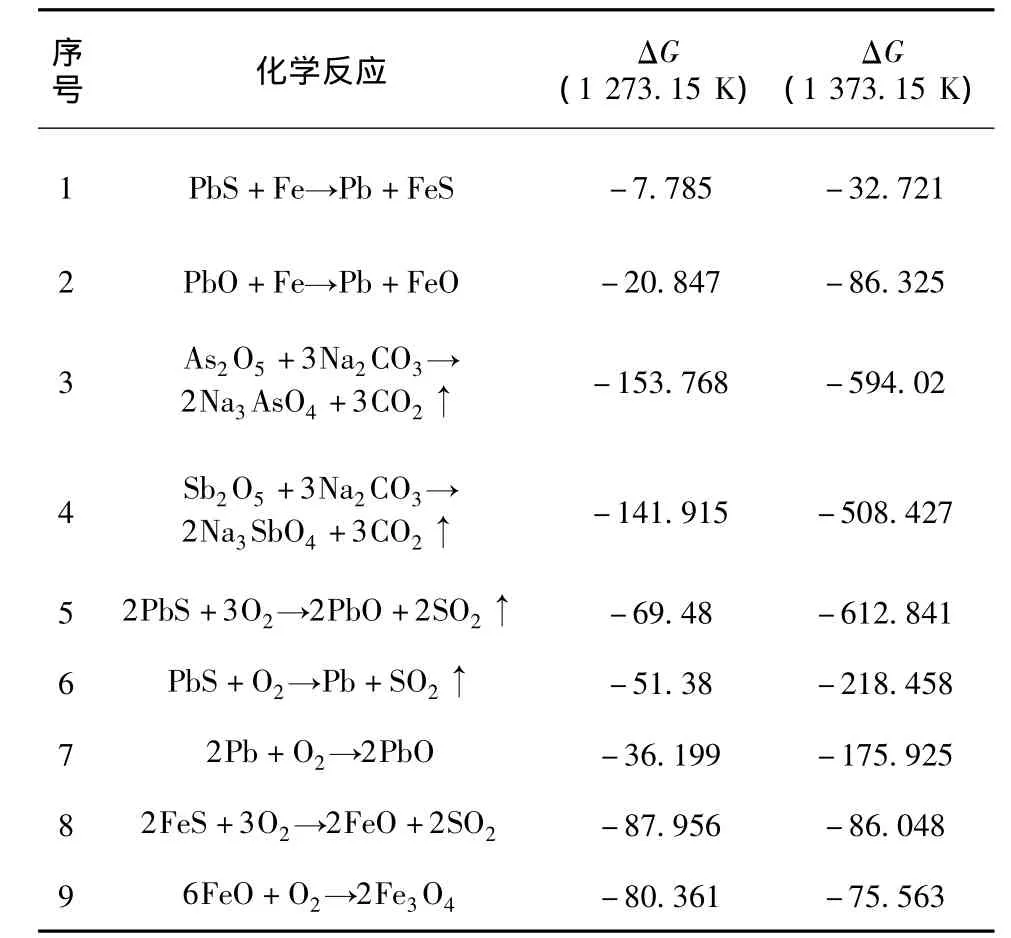

根据热力学基希霍夫公式“ΔG=ΔH -T·ΔS”[9]对化学反应吉布斯自由能变进行计算,根据ΔG<0[10]判断化学反应能否正向进行,苏打-铁屑法处理基夫赛特炉铅冰铜主要化学反应见表1。试验主要原料为苏打、铁屑、铅冰铜,将苏打与铅冰铜在坩埚中简单混合后加入电阻炉中升温至一定温度,升温过程中铅冰铜逐渐熔化,升温结束后向熔化铅冰铜中按一定铅冰铜与铁屑质量比例加入铁屑并搅拌,此时铁屑与铅冰铜发生化学反应,其中铅冰铜中Pb主要以粗铅形式沉降至坩埚底部,Ag、Au等富集在粗铅中,Cu、Zn、S等富集在冰铜中,有效实现铅与冰铜分离。试验过程中反应温度、铅冰铜与铁屑质量比、反应时间、搅拌次数、苏打与铅冰铜质量比对粗铅直收率影响较大,因此,需要合理控制以上反应条件才能有效提高粗铅直收率。

表1 1 273.15 K、1 373.15 K条件下主要化学反应kJ/mol

2 试验研究

2.1 试验原料

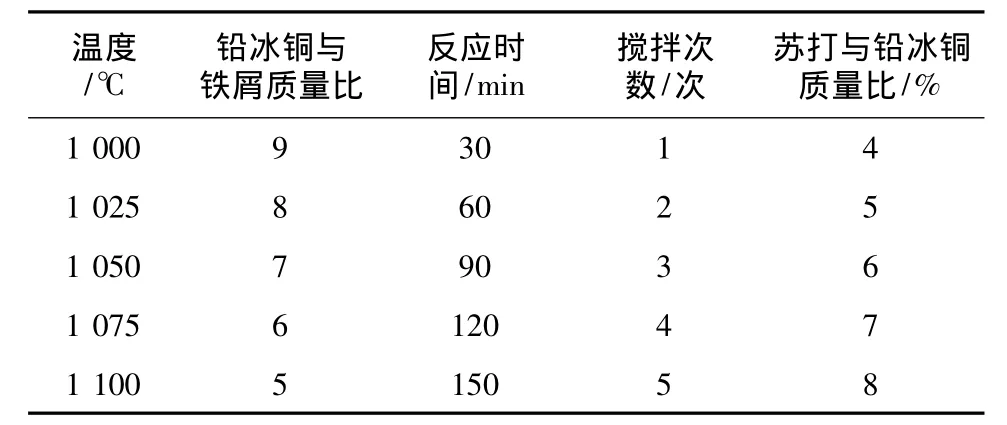

从铅冶炼厂取铅冰铜作为试验原料,其主要成分见表2;购买苏打中Na2CO3含量≥98%;购买铁屑中铁含量≥90%。

表2 铅冰铜中主要元素及含量 %

2.2 试验过程

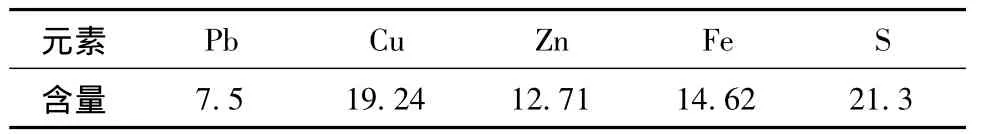

如表3所示,在坩埚中将碎铅冰铜2 000 g与一定质量苏打进行简单混合后升温至一定温度,达到温度后加入一定质量铁屑并规律搅拌,搅拌结束后在该温度下保温一定时间,热取出分层称重。试验过程按表3所示对反应温度、铅冰铜与铁屑质量比、反应时间、搅拌次数、苏打与铅冰铜质量比等条件进行单因素条件试验,并对以上各条件进行探索控制,得出最佳控制条件。按最佳控制条件进行试验,得到提质后冰铜中重要元素含量见表4。

表3 铅冰铜加铁试验表

表4 铅冰铜提质后主要元素含量 %

3 试验结果与讨论

3.1 温度

不同温度条件下对粗铅直收率的影响如图1所示,从图1中可看出,随温度上升粗铅直收率呈逐渐上升趋势,且粗铅直收率随温度上升变化较大;1 000℃时粗铅直收率为10%,1 100℃时粗铅直收率为90.53%。当温度为1 000~1 050℃时,随温度的升高粗铅直收率的增速呈直线上升趋势;当温度为1 050~1 100℃时,随温度的升高,粗铅直收率增速放缓,可以看出,1 050℃左右是粗铅直收率变化的临界温度。当温度为1 000℃时,冰铜仅部分熔化,如冰铜中 Pb、PbO等熔化,而冰铜中 PbS、FeS、Cu2S等未达到熔化温度,致铁屑与PbO、PbS等含铅成分无法有效接触实现置换反应。随温度的升高,冰铜中成分逐渐熔化,铁屑与冰铜接触面积逐渐增大,即铁置换铅程度逐渐加深,故粗铅直收率逐渐升高。得出1 000~1 100℃条件下温度试验最佳反应温度为1 100℃。

图1 温度对粗铅直收率的影响

3.2 铅冰铜与铁屑质量比

铅冰铜与铁屑质量比对粗铅直收率的影响如图2所示,从图2中可看出,随着铅冰铜与铁屑质量比的减小(即铁屑用量的增大),粗铅直收率呈先逐渐增大后趋于平稳趋势。铅冰铜与铁屑质量比大于7.4时,此时铁屑中铁除少部分被空气氧化外均发生有效置换反应,且在1 100℃条件下Fe与Cu2S不发生化学反应;当铅冰铜与铁屑质量比为7时,粗铅直收率为85.46%,即大部分铁参与置换反应;当铅冰铜与铁屑质量比为6和5时,粗铅直收率分别为90.38%、90.66%,即铅冰铜与铁屑质量比为6时,继续增大铁屑用量,对粗铅直收率影响较小,且会影响冰铜中ZnS、Cu2S等成分在冰铜中的富集。所以选择最佳铅冰铜与铁屑质量比为6。

图2 铅冰铜与铁屑质量比对粗铅直收率的影响

3.3 反应时间

反应时间对粗铅直收率的影响如图3所示,从图3中可以看出,随反应时间的延长,粗铅直收率呈先逐渐增大后趋于平稳的趋势,当反应时间为120 min时粗铅直收率为90.38%。在温度1 100℃条件下,化学反应前期,铁屑与冰铜接触面积大,发生铁还原铅有效化学反应速率快,当反应时间为30 min时,粗铅直收率为58.69%,即冰铜中58.69%的化合态铅被置换为单质铅并以粗铅形式沉降;随着反应时间的延长,铁屑中单质铁逐渐减少导致单质铁与冰铜有效接触面积减小,有效化学置换反应速率减慢,故随着时间的延长,粗铅直收率增速逐渐趋于平缓,120 min后继续延长反应时间,对粗铅直收率影响较小。随着反应时间的延长,冰铜上层硫化物氧化加剧(如:FeS氧化生成FeO、Fe3O4等铁氧化物),导致冰铜黏度增大,不利于反应结束后熔融冰铜排出。所以得出反应时间为30~150 min条件下,最佳反应时间为120 min。

图3 反应时间对粗铅直收率的影响

3.4 搅拌

搅拌次数对粗铅直收率的影响如图4所示,从图4中可以看出,随着搅拌次数的增多,粗铅直收率呈先增大后减小的趋势,当不搅拌时粗铅直收率为78.25%,搅拌次数为3次(每次搅拌持续时间为1 min)时粗铅直收率为89.35%。化学反应前期,搅拌有利于增大铁屑与铅冰铜的接触面积,从而增大有效化学反应速率,同时,搅拌过快使表面单质铅与空气接触发生氧化反应生成氧化铅,不利于提高粗铅直收率。在搅拌次数不超过3次的情况下,铁置换铅化学反应速率大于单质铅氧化反应速率;随着反应时间增长及搅拌次数的增多,铁置换铅化学反应速率逐渐降低,即铁置换铅化学反应速率小于单质铅氧化反应速率,致粗铅直收率降低。所以得出最佳搅拌次数为3次。

图4 搅拌次数对粗铅直收率的影响

3.5 苏打用量

苏打和铅冰铜质量比对粗铅直收率的影响如图5所示,从图5中可以看出,苏打和铅冰铜质量比的大小对粗铅直收率有一定影响,但影响较小,苏打和铅冰铜质量比为0%时粗铅直收率为89.35%,苏打和铅冰铜质量比为6%时直收率为90.53%。铅冰铜提质试验中苏打的使用有利于降低铅冰铜的熔点,增大铅冰铜在高温时的流动性,有效增大铁屑与化合态铅的接触面积,从而增大化学反应速率,但在1 100℃条件下,苏打本身不参与化合铅置换反应。所以得出最佳苏打和铅冰铜质量比为6%。

图5 苏打与铅冰铜质量比对粗铅直收率的影响

4 试验结论

铅冰铜加铁提质试验主要以铅冰铜、铁屑、苏打为主要原料,其中铅冰铜中铅主要以粗铅形式沉降至底部与冰铜实现有效分离,而Zn、Cu、S等富集在与铅分离后的上层冰铜中。试验主要以粗铅直收率为主要指标,考察工艺控制条件对粗铅直收率的影响,得出控制条件为:温度为1 100℃;铅冰铜与铁屑质量比为6;反应时间为120 min;搅拌次数为3次(每9 min搅拌一次,每次持续1 min);苏打和铅冰铜质量比为6%。按结论控制条件进行试验,粗铅直收率可达90.53%;Cu、Zn在冰铜中富集,含量分别提高6%左右和4%左右。

[1] 彭容秋.铅冶金[M].长沙:中南大学出版社,2010.107-110.

[2] 肖峰,杨天足.碱性高压处理铅冰铜过程中铜的行为研究[J].冶金材料与冶金工程,2011,36(2):7-11.

[3] Bingjie JIN,Xianwan Yang,Qingfeng SHEN.Pressure oxidative leaching of lead - containing copper matte[J].Hydrometallurgy,2009,96(1-2):57-61.

[4] 杨显万,邱定蕃.湿法冶金[M].北京:冶金工业出版社,1998.249-255.

[5] 许并社,李明照.铜冶炼工艺[M].北京:化学工业出版社,2007.69-134.

[6] 文剑锋,杨天足,王安,等.铅冰铜控制电位选择性氯化浸出[J]. 湖南有色金属,2011,27(1):24-29.

[7] 包崇军,贾著红,吴红林,等.转炉处理铜浮渣的工业试验[J].中国有色金属,2009,(3):27 -28.

[8] 陈海清.铜浮渣苏打-铅精矿熔炼新工艺研究[J].有色金属(冶炼部分),2007,(3):6 -12.

[9] 王正烈,周亚平.物理化学[M].北京:高等教育出版社,2007.101-155.

[10]黄海飞,谢兆风,刘万里,等.一种铅冰铜火法处理工艺[P].中国专利:201310288293.3,2013-07-10.